Im Vergleich zur Löttechnik bietet das Verpressen von Steckverbindern wesentliche Vorteile. Neben den grundsätzlichen Punkten wie hohe Prozessgeschwindigkeit sowie -sicherheit und Qualität neben einem einfachen Handling können auch technische Sonderlösungen, wie z.B. Übergabesteckverbinder und Wire-Wrap-Verbindungen realisiert werden. Werkzeuge, Maschinen und die Steckverbinder- systeme selbst sind inzwischen optimal auf die Verarbeitungstechnik angepasst.

Tobias Härtling, Harting Technologiegruppe, Espelkamp

Vor allem für große Backplane-Häuser, bei denen Schnelligkeit und Qualitätskontrolle besonders wichtig sind, aber auch bei kleinen Lohnfertigern, die eine große Anzahl unterschiedlicher Applikationen zu verarbeiten haben und deren Kunden eine qualitätsgesicherte Verarbeitung fordern, werden Einpressmaschinen gebraucht, die robust und einfach gebaut sind, eine Kraft/Weg-Überwachung bieten und leicht zu bedienen sind.

Harting beschäftigt sich schon seit dem Aufkommen der Einpresstechnik mit der sicheren Verarbeitung der zugehörigen Steckverbinder. Schnell wurde erkannt, dass die Messung und Auswertung der Einpresskraft den Schlüssel zu reproduzierbaren und qualitativ hochwertigen Verbindungen darstellt. Aus diesem Grund wurde bereits in den 90er Jahren die Familie der CPM-Maschinen (Component Press-in Machine) für die Produktion von Backplanes und Tochterkarten geschaffen, die kontinuierlich verbessert und ausgebaut wurde. Die neueste Entwicklungsstufe ist die Maschine vom Typ „CPM prestige“. Die Einpressmaschinen wurden von Anfang an in enger Zusammenarbeit mit den Kunden entwickelt. Dadurch wurde sichergestellt, dass nicht nur die für einen sicheren Prozess notwendigen technischen Merkmale zur Verfügung stehen, sondern auch einfachste Bedienbarkeit, sicheres Handling der Werkzeuge und Effizienz realisiert werden. Im Einzelnen sind dabei nachfolgende Merkmale unbedingt erwähnenswert.

100 kN Einpresskraft für alle Anwendungen

Die Maschine verfügt über einen servo-elektrischen Antrieb, der durch die gewählte Übersetzung Kräfte von 1 bis 100.000 N erzeugen kann. Damit können alle in Frage kommenden Steckverbindersysteme sicher eingepresst werden, wobei die Messung der Einpresskräfte mit einer Auflösung von ca. 5 N erfolgt. Die Verwendung eines elektrischen Antriebssystems ermöglichst es, der nach geschalteten Auswertelogik auch eine sichere und sehr genaue Abschaltung (<3 ms) vorzunehmen. Dies wäre mit pneumatischen oder hydraulischen Systemen nicht möglich. Um die hohen Kräfte sicher zu handeln, werden hochpräzise Führungen genutzt, die ein Verkanten der Werkzeuge verhindern. Damit werden auch Steckverbinder außerhalb des Kraftschwerpunkts sicher verarbeitet und müssen nicht neu positioniert werden – die Leiterplatte wird einfach geradlinig verschoben.

Offenes Pressengestell für eine optimale Sicht

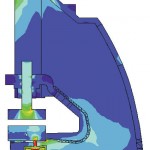

Für eine bessere Sicht und ein einfaches Handlings auch bei sehr großen Leiterplatten (bis 1000 mm x 500 mm) hat das Unternehmen auf ein C-förmiges Grundgestell gesetzt. Da hohe Kräfte immer auch zu ungewünschten Verformungen (Aufatmen) des relativ leichten C-Gestells führen, müssen diese Veränderungen während des Prozesses kompensiert werden. Durch die Nutzung von FEM-Berechnungen und eines speziellen Gegenfederelements wurde eine Gestellform gefunden, die aktiv dem sogenannten Aufatmen entgegen wirkt und so stets Ober- und Unterwerkzeug parallel zueinander stehen lässt. Durch die aktive Kompensation wird erreicht, dass das Verpressen von Steckverbindern mit hoher Kontaktzahl oder aber von mehreren Steckverbindern zur selben Zeit kein Problem darstellt.

Werkzeugsystem garantiert komfortables Handling

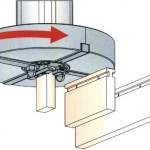

Basierend auf der langjährigen Erfahrung mit der Herstellung der Steckverbindersysteme sind auch die notwendigen Werkzeuge system- und vor allem handlingorientiert entwickelt worden. Dies bedeutet, dass eine hohe Prozesssicherheit und eine einfache Bedienung der Werkzeuge gewährleistet werden. Die Aufnahme der Werkzeuge erfolgt durch eine einfache Zapfenführung oder auch wahlweise per Schnellwechselfassung. Um das Verarbeiten von Tochter- und Rückwandleiterkarten gleichermaßen zu ermöglichen, wurde ein Führungsrahmen entwickelt, der sich einfach und präzise einstellen lässt, so dass Leiterplatten bis 500 mm x 1000 mm Größe zu verarbeiten sind. Seit geraumer Zeit setzt man auf Steckverbindersysteme, die sich mit einfachen, flachen Oberstempeln verarbeiten lassen. Für die entsprechenden Messerleisten wurden Einlegeteile entwickelt, die eine hohe Prozesssicherheit und Verfügbarkeit garantieren.

Der Weg zur Qualität

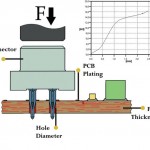

Maßgeblich für die einfache Bedienung und das komfortable Handling des Einpresssystems ist die Steuerung der Maschine. Sie ermöglicht die automatische Abschaltung des Einpressvorgangs unabhängig von den äußeren Gegebenheiten, wie z. B. Leiterplattendicketoleranzen, Toleranzen des Endlochdurchmessers und verwendeten Steckverbindern (Systeme und Lieferanten). Der universell arbeitende Abschaltalgorithmus (Autosense) nutzt die präzisen Daten für Weg und Kraft in Echtzeit, um daraus jeweils eine Kurve zu generieren und diese zu interpretieren. So kann präzise der Abschaltpunkt errechnet werden, der für den Einpressprozess in Abhängigkeit vom genutzten Werkzeugsystem ermittelt wird. Durch die schnelle Ansprechzeit des gewählten Antriebskonzepts wird die Überpresskraft minimiert. Die gewonnenen Einpressdaten stehen selbstverständlich für die weitere statistische Verarbeitung zur Verfügung. So können schnell und unkompliziert Auswertungen über die Qualität geführt werden. Der wesentliche Vorteil von Autosense liegt allerdings darin, dass der Nutzer keinerlei Messungen vonEinflussgrößen und eventuell daraus resultierende Einstellungen vorzunehmen hat. Fehlbedienungen werden so praktisch vermieden. Der Gedanken der einfachen Bedienbarkeit durch die Nutzung von Autosense wurde durch die Bedienschnittstelle, dem Monitor mit berührungsempfindlichem Panel, umgesetzt. Alle Fahrten werden durch einfache Berührung des Touch-Monitors initiiert, dem Nutzer alle notwendigen Daten geliefert. Die zu verarbeitende Leiterplatte wird schematisch dargestellt. Die Position des zu verarbeitenden Steckverbinders, dessen Bild und das zu nutzende Werkzeug werden angezeigt, damit der Bediener die Leiterplatte an der Maschine entsprechend platzieren kann. Die Programmierung erfolgt ähnlich einfach. Aus der mitgelieferten Datenbank werden die Steckverbinder per Drag&Drop auf die Leiterplatte gezogen und platziert. Abschließend werden im Teach-in-Dialog die entsprechenden Höhen angefahren und abgespeichert. Eine Datenpflege ist entweder direkt an der Maschine möglich oder kann per Remote-Prozess von einem externen Rechner vorgenommen werden.

Die gesamte computergestützte Verarbeitung erfolgt auf einem Dualcore-Embedded-Computersystem. Dieses läuft unter WindowsXP. Da das System über keine beweglichen Teile verfügt wie eine Festplatte o. ä., ist es weitestgehend wartungsfrei. Durch einfaches Austauschen einer CF-Speicherkarte kann das System nach einem eventuellen Ausfall wiederhergestellt, und kann jederzeit ein- bzw. ausgeschaltet werden, ohne dass es zu Datenverlust kommt. Konsequenterweise wurde die Maschinensteuerung getrennt von der Prozessdatenverarbeitung in einer eigenständige Kleinsteuerung umgesetzt. Dadurch werden mögliche Zeitprobleme eliminiert und die Maschine arbeitet eigensicher.

electronica, B3.543

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)