Die Entwicklung elektronischer Baugruppen wurde seit ihren ersten Schritten von auftretenden Fertigungsfehlern begleitet. Trotz enormer Entwicklungs- und Produktionsverbesserungen hat sich bis heute daran kaum etwas geändert. Denn gerade wenn eine Technologie fehlerfrei beherrscht wird, werden neue und vor allem schwierigere Herausforderung angenommen.

Neue Herausforderungen bedeuten im Falle elektronischer Baugruppen und Systeme eine sich ständig erweiternde Komplexität. Dies äußert sich u.a. in der immer höheren Anzahl von Anschluss- pins, immer kleiner werdenden Pitch-Rastern sowie dem Einsatz von Bauelementen mit verdeckten Lötstellen. Und mit dieser zunehmenden Komplexität der Bauteile steigt die Fehlerwahrscheinlichkeit innerhalb dieses sensiblen Fertigungsprozesses natürlich parallel mit.

Die Gretchenfrage: Wie teste ich meine Baugruppe?

Die Frage nach effektiven Prüfmethoden mit umfassender Fehlerabdeckung ist wohl eine der am häufigsten gestellten Fragen innerhalb der Elektronikfertigung. Bedingt durch die Vielschichtigkeit des Prozesses sowie des Produktspektrums und der zu fertigenden Stückzahlen kann man darauf mit Sicherheit keine global gültige Antwort erwarten. So spielen z.B. bei der Fertigung kleiner Stückzahlen die Kosten für die anzuschaffenden Nadeladapter eines Incircuit-Testers (ICT) eine wesentlich signifikantere Rolle als bei der Massenproduktion. Der Funktionstest wiederum kann u.a. die Baugruppe über eine kostengünstigere Adaptierung kontaktieren, hat jedoch hohe Kosten und Aufwand für die Fehlersuche und Reparatur zur Folge. Speziell die Prüfung der Löt- und Bestückqualität ist mit elektrischen Prüfverfahren nicht möglich. Ein zu schwach ausgeprägter Lötmeniskus kann zwar während des Tests eine Verbindung signalisieren, aber unter Erschütterungen (z.B. im Auto) nachgeben und die Verbindung unterbrechen. AOI scheint zwar recht viele Fehler abzudecken; aber wie sieht es mit der Prüfung von verdeckten Lötstellen aus? Es entsteht also eine Frageliste, die erkennen lässt, dass ein alleiniges Prüfverfahren nicht ausreichend ist.

AOI: Der Allrounder – doch nicht alles ist sichtbar!

Die Anforderungen, die an automatische optische Inspektionssysteme gestellt werden, sind vielschichtig und unterliegen im Rahmen der Entwicklung des Produktionsprozesses von Baugruppen gewissen Veränderungen. So sind Bauteile verschiedenster Gehäusegrößen zu testen, die Lötstellenkontrolle sollte an den Pins von ICs durchgeführt werden können, und die Prüfgeschwindigkeit der zu kontrollierenden Boards muss dem Produktionsprozess angepasst sein. Der Fehlerschlupf und die Pseudofehlerrate sind minimal zu halten, auch wenn alternative Bauelemente eingesetzt werden. Die Erstellung von Prüfprogrammen muss einfach und schnell möglich sein.

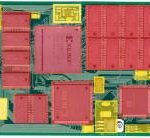

AOI scheint sich zu einem Multitalent im Bereich des Prüfens zu entwickeln. Die Fehlerabdeckung ist im Vergleich zu elektrischen Testverfahren höher und es sind keine Adapterkosten für Baugruppen notwendig. Man prüft zwar nicht den direkten elektrischen Kontakt oder Funktionalität des Bauelementes, kann aber dafür qualitative Aussagen über Bestückung und Lötqualität treffen. Wie bereits erwähnt, führt die Elektronik-Entwicklung zu einer zunehmenden Komplexität der Baugruppen. Dies hat u.a. auch entscheidende Auswirkungen auf die einzusetzenden Prüfverfahren. So lässt sich z.B. AOI nicht mehr für die Prüfung von Bauelementen mit verdeckten Lötstellen einsetzen. Dazu zählen u.a. BGAs, Flip Chips etc. Der Einsatz dieser Bauformen steigt immer rasanter an, was den Einsatz von AOI limitiert.

Boundary Scan: Extrem clever – aber mit Grenzen!

Wenn man die zu testenden Objekte betrachtet, stellt man fest, dass der Anteil digitaler Schaltungen in den letzten Jahren enorm zugenommen hat. Dies lässt sich neben der Kommunikations- und IT-Branche auch in der modernen Unterhaltungselektronik aufzeigen, da hier der Trend weg von analoger hin zu digitaler Technik geht. Diese Entwicklung gilt es bei der Auswahl der Teststrategie zu nutzen.

JTAG/Boundary Scan ist das wohl genialste Testverfahren, das ähnlich dem Incircuit-Test in der Schaltung testet, dabei aber keine mechanischen Testpunkte, sondern in das Silizium integrierte Testzellen benötigt. Diese können dann auch unter hochkomplexen Bauteilen den elektrischen Zugriff ermöglichen – für ihre Ansteuerung werden dazu lediglich vier Leitungen gebraucht.

Boundary Scan bedeutet soviel wie „Testen in der Peripherie (at boundaries) eines Schaltkreises“. Neben der eigentlichen Kernlogik und den Kontaktpunkten des ICs sind im Schaltkreis Testzellen am Übergang zu den Anschlusspins integriert. Um den Boundary Scan Test durchzuführen, werden alle scanfähigen Bauteile auf einer Scankette, die im Board-Design berücksichtigt sein muss, miteinander verbunden. Diese Bauteile sind Voraussetzung für die Boundary Scan Technologie; wobei die Behauptung, die Testabdeckung durch Boundary Scan hinge von der Anzahl der scanfähigen Bauteile auf dem Board ab, durch die Möglichkeit der Zusammenschaltung von Boundary Scan und non-Boundary Scan Bauelementen ad absurdum geführt wird. Im Ergebnis des Tests können über den JTAG-Bus Kurzschlüsse und offene Verbindungen an den Pins scanfähiger Bauelemente sowie das Vorhandensein und die elektrische Struktur (und damit der Typ) erkannt werden. Ein weiterer Vorteil hinsichtlich des Einsatzverfahrens besteht in der Programmierbarkeit von ICs, z.B. EEPROMs, PLDs oder FPGAs.

Grenzen überwinden und Stärken nutzen

Bei Betrachtung beider Verfahren lässt sich unschwer erkennen, dass diese rein logisch betrachtet eine ideale Ergänzung zueinander darstellen. Dies betrifft dabei nicht nur die erzielte Fehlerabdeckung, sondern auch allgemeine Vorteile wie Prüfzeit, Programmieraufwand und Flexibilität, was sich letztendlich entscheidend in den Gesamtkosten für den Prüfaufwand niederschlägt. Betrachtet man eine komplexe Baugruppe mit BGAs, so wird der Vorteil auf den ersten Blick sichtbar: Mit AOI nicht erkennbare Lötstellen und Kurzschlüsse können direkt (und parallel zum AOI-Test) durch das JTAG/Boundary Scan Verfahren abgedeckt werden. Dies ist sicher einer der grundlegenden Vorteile; jedoch ergibt sich auch ein weiterer Nutzen: Gerade bei hochpoligen Bauelementen nimmt die Lötstellen- und Kurzschlusskontrolle einen beachtlichen Teil des Aufwandes für Prüfprogrammerstellung und Testzeit in Anspruch. Auch hier erscheint eine Aufteilung zwischen den Prüfverfahren als sinnvoll. Selbst wenn man auf die qualitative Bewertung von Lötverbindungen nicht verzichten will (was mit AOI zweifelsfrei möglich ist), so bleibt immer noch Boundary Scan für die Kurzschlussprüfung als optimale Ergänzung. Ganz abgesehen von der Programmiermöglichkeit logischer Bausteine wie PLDs, FPGAs oder EEPROMs. In der Tabelle unten sind die Vorteile der Kombination zusammengefasst.

Die geistige und körperliche Vereinigung

In der Praxis ergeben sich verschiedene Möglichkeiten der Kombination beider Prüfverfahren: Den einfachsten Fall stellt der Test der Baugruppe mit beiden Verfahren an jeweils separaten Prüfstationen dar. Eine Strategie, die ihre Vorteile bringt, zumal die Prüfung der Baugruppe in jeweils unterschiedlichen Fertigungsständen erfolgen kann. So wird die Prüfung mit AOI unmittelbar nach dem Reflow-Lötprozess durchgeführt; jedoch befinden sich da noch keine Steckverbinder auf der Baugruppe, um periphere Anschlüsse zu testen. Nach der Komplettierung der Baugruppe ist dann an einer separaten Station ein umfassender Boundary Scan Test mit maximaler Testabdeckung unter Einsatz externer Scan-Module möglich. Für die effektive Nutzung dieser Strategie ist somit nur noch die Abstimmung bzw. Aufteilung der einzelnen Prüfaufgaben für das jeweilige Verfahren notwendig. Dies erscheint nicht sonderlich schwer, jedoch stellen getrennte Zuständigkeiten für Produktion und Test eine manchmal unüberwindbare Barriere dar.

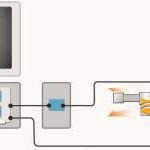

Bei Kombination beider Prüfverfahren in einem Gerät ergibt sich ein leistungsfähiges Gesamtsystem, welches in sich die Möglichkeit einer extrem hohen Fehlerabdeckung und Flexibilität birgt. Das Grundkonzept dazu ist in Bild 4 dargestellt. Die Integration von Boundary Scan in einem Stand-Alone AOI-System (z.B. dem OptiCon BasicLine) ermöglicht zusätzlich umfangreiche Kontaktiermöglichkeiten über die Baugruppenperipherie, wodurch sich die Testabdeckung von Boundary Scan noch wesentlich erweitern lässt.

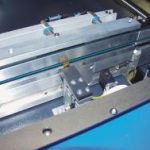

Bei Kombination von Boundary Scan in einem Inline AOI-System ist eine automatische Kontaktierung möglich, welche den Prüfling mit einer steuerbaren Stromversorgung und dem Boundary Scan Controller verbindet (Bild 5).

Zusätzlich können zur Erzielung einer erhöhten Fehlerabdeckung Anschlusspins, welche nicht mit anderen scanfähigen Bauelementen verbunden sind, mit einer virtuellen Boundary Scan Zelle kontaktiert werden. Die Testzelle ist ebenfalls in das Boundary Scan System eingebunden und ermöglicht den vollständigen Test peripherer Anschlüsse. Für die Umsetzung befindet sich dazu eine Testnadel am Kamerakopf des AOI-Systems, im Bild 6 ist das Prinzip dieses Verfahrens aufgezeigt.

Gesucht und gefunden

Abschließend lässt sich feststellen, dass sich mit AOI und JTAG/Boundary Scan zwar zwei unterschiedliche Testverfahren gefunden haben, diese aber in Kombination eine hohe Effektivität mit nahezu maximaler Fehlerabdeckung darstellen. Neben der Einsparung hinsichtlich aufgeteilter und optimierter Prüfprogramme für beide Verfahren und möglicher paralleler In-System Programmierung tritt natürlich als entscheidender Vorteil die Erhöhung des Qualitätsniveaus durch die maximale Testtiefe zu Tage. Ein Fakt, der sich nur schwer in Zahlen ausdrücken lässt, dessen Konsequenzen und Tragweite aber wohl jeder zu schätzen weiß.

electronica, Stand A1.542

EPP 426

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: