Die Faktoren, die die Fertigungsrate in einer SMT Linie beeinflussen, sind vielfältig, und die Zykluszeit des Lötpastendruckers ist ein häufig diskutierter Punkt. Der Ausdruck „Maschinenzykluszeit“ wurde historisch als wichtiger Indikator des Fertigungsdurchsatzes gesehen. Tatsächlich ist sie allerdings nur ein mitwirkender Faktor für die wahre Messung der Produktivität eines Druckers oder jedes anderen Systems für die Elektronikfertigung.

In der Elektronikfertigung werden die Begriffe Zykluszeit und Durchsatz häufig abwechselnd verwendet. Tatsächlich sind das aber zwei unterschiedliche Faktoren, mit denen die Prozessleistungsfähigkeit gemessen wird.

Als Zykluszeit wird der Zeitraum definiert, in dem die Grundfunktionen einer Maschine den Prozess des Leiterplattenhandlings und der Ausrichtung vollständig ausführen können. Der eigentliche Verfahrweg einer Leiterplatte in und aus der Maschine, die Ausrichtung der Leiterplatte an einem bekannten Ziel (Schablonen-Passermarke) und der Verfahrweg der Leiterplatte an ihre Druckposition sind normalerweise die Parameter, die von Fertigungen für die Berechnung der Zykluszeitspezifikation verwendet werden. Die eigentliche Vollendung der Hauptfunktion einer solchen Maschine, in diesem Fall das eigentliche Drucken der Lötpaste, werden normalerweise zu den allgemein akzeptierten Elementen hinzugefügt, die die Zykluszeit einer Maschine definieren.

In den meisten Fällen definieren Drucksystemhersteller Zykluszeit nur als die Transportzeit der Leiterplatte in und aus der Maschine und die Ausrichtung der Leiterplatte an einem bekannten Zielpunkt (Schablonen-Passermarke). Der eigentliche Druckvorgang ist üblicherweise nicht in den Zykluszeit Herstellerspezifikationen enthalten. Der Druckhub wird erheblich von der jeweils eingesetzten Lötpaste und der Größe der zu bedruckenden Leiterplatten beeinflusst. Die meisten modernen Lötpastendrucker können viel schneller rakeln, als es die schnellsten Lötpasten zulassen. Viele Kunden drucken noch mit Lötpasten, die, gemessen an modernen Standards, langsam gedruckt werden müssen und in vielen Fällen den wichtigsten Faktor der Zykluszeit eines Druck- prozesses ausmachen. Aufgrund des Einflusses der Variablen durch Verbrauchsmaterialien, haben Anlagenhersteller die Definition der Zykluszeit auf die Faktoren reduziert, die sie kontrollieren können.

Wir sollten eine weiter gefasste Definition der Maschinenzykluszeit berücksichtigen, um den Durchsatz und die Nutzbarmachung einer Maschine besser zu verstehen. Eine solch weiter gefasste Definition würde alle oben genannten Funktionen einschließen, sowie all die „Overhead“-Funktionen, die eine Maschine ausführen kann.

Berücksichtigung der Overhead-Funktionen

Overhead-Funktionen werden definiert als all die Funktionen, die die Maschine ausführen kann, die aber nicht direkt zu dem eigentlichen Prozess des Transports und dem präzisen Druck von Lötpaste auf eine Leiterplatte zuzurechnen sind. Die meisten modernen Lötpastendrucker können verschiedenste Overhead-Funktionen ausführen, wie beispielsweise Schablonenreinigung, zweidimensionale Nachdruckinspektion, Dispensen des Materials auf die Schablone, und einige noch fortschrittlichere Systeme bieten sogar 3D-Inspektion des Lötpasetnauftrags, langsamen Absprung, Einrichtung von Unterstützungsstiften, Sammlung von SPC und anderen Verwaltungs- und Qualitätsdaten als zusätzliche Option, um den ertrag zu optimieren.

Es ist nicht leicht, Lötpastendrucker zu vergleichen, wenn man diese erweiterte Definition der Maschinenzykluszeit berücksichtigt, da diese Punkte manuelle oder Offline-Funktionen oft ersetzen, die die Fertigung durchführen muss, um die Prozessqualität sicherzustellen. Man sollte sich die Zeit für die Analyse nehmen, wie jede der einzelnen Overhead-Funktionen ihre Ausgabe ausführt, so dass eine wahre Beurteilung der Maschinenleistungsfähigkeit durchgeführt werden kann. Die Geschwindigkeit, mit der die Maschine die Overhead-Funktionen ausführen kann, ist mit Sicherheit ein wichtiger Faktor bei der Bewertung, auch muss man die Genauigkeit und Wiederholbarkeit kennen.

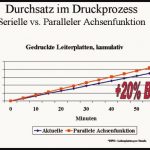

Eine der Innovationen bei Anlagen für den Schablonendruck ist die Fähigkeit, einige der Overhead-Funktionen parallel auszuführen, so dass die zusätzliche Funktionalität den eigentlichen Durchsatz nicht negativ beeinflusst. Kann eine Maschine zwei oder mehr ihrer Overhead-Funktionen parallel durchführen und immer noch konkurrenzfähige Genauigkeit und Wiederholbarkeit liefern, so ist die Wahrscheinlichkeit hoch, dass diese Maschine die kürzestmögliche Maschinenzykluszeit unter der erweiterten Definition bietet.

Der Gesamtdurchsatz ist der Schlüsselfaktor

Durchsatz ist ein Begriff für die Anzahl von gut bedruckten Baugruppen, die in einer bestimmten Zeitperiode gefertigt werden können. Obwohl die Maschinenzykluszeit natürlich als initialer Faktor der Leistungsfähigkeit berücksichtigt werden sollte, ist es wichtig zu verstehen, dass der Gesamtdurchsatz der Schlüsselwert bei der Bewertung von Prozessequipment ist. Eine der wichtigsten Messlatten für jede Elektronikfertigung ist: „Wie viele Baugruppen wurden heute produziert, die zum Kunden geliefert werden können?“ Je nachdem, in wie weit ein Drucker die Durchsatzanforderungen einer Fertigungslinie überschreitet, können zusätzliche Schritte wie z. B. erhöhte Schablonenreinigungsfrequenz, langsamere Absprunggeschwindigkeit oder erweiterte Inspektion kritischer Bauteile eingesetzt werden, um die Ertragsleistung weiter zu optimieren.

Nicht nur viel sondern auch gut produzieren

Elektronikfertigungsbetriebe können nur mit vielen qualitativ hochwertig produzierten Baugruppen Geld verdienen, nicht allein mit der Geschwindigkeit einer bestimmten Maschine. Bei der Bewertung des Durchsatzes müssen viele Faktoren beachtet werden, nicht nur die grundlegende Maschinenzykluszeit. Um den tatsächlichen Durchsatz eines Druckers auf Basis des Durchsatzes effektiv zu bewerten, müssen die folgenden Variablen mit berücksichtigt werden:

- 1. Zykluszeit, gemessen als Leiterplatten-Transport in die Maschine, Ausrichtung, Anheben auf Druckhöhe, Absenken auf Transporthöhe und Ausfahrt aus der Maschine, was nicht den eigentlichen Druckhub beinhaltet.

- 2. Druckprozessparameter, bestehend aus: Rakelkraft, Rakelweg und Geschwindigkeitsparameter; diese werden von Leiterplattengröße, Bauteildichte, Bauteilraster und Pastenzusammensetzung (wichtig, da unterschiedliche Rheologie normalerweise auch unterschiedliche Geschwindigkeit bedeutet) beeinflusst.

Schnell druckbare Pasten verkürzen die Zykluszeit

Optimierung der Zykluszeit eines Lötpastendrucks erfordert eine schnell druckbare Lötpaste. Je größer die Leiterplatte desto mehr beeinflusst der eigentliche Druckhub die Zykluszeit. Setzt man eine Lötpaste ein, die nur mit 54 mm/s gedruckt werden kann und eine Leiterplatte von 305 mm, so beträgt der Druckhub 6 Sekunden. Wechselt man zu einer Lötpaste, die mit 203 mm/s gedruckt werden kann, wird der Druckhub auf 1,5 Sekunden reduziert.

3. Rakel oder geschlossener Rakelkopf:

Bei geschlossenen Druckköpfen wird Zeit eingespart, die sonst durch Aufbringen von Paste auf die Schablone verbraucht wird. Selbst wenn ein automatischer Pastendispenser eingesetzt wird, muss die Maschine Zeit aufwenden, um neue Lötpaste auf die Schablone aufzubringen. Der geschlossene Druckkopf bietet einen einmaligen Vorteil beim Wechsel von einer Druckanforderung zur nächsten. Die gesamte Lötpaste ist nun im geschlossenen Druckkopf. Vor der Reinigung muss nur eine geringe Menge Lötpaste von der Schablone entfernt werden. Es wird weniger Lötpaste verschwendet, weil die Paste für das nächste Produkt bereits im geschlossenen Druckkopf ist.

- 4. Pasten-Applikation: Wenn Rakel eingesetzt werden: wie wird die Paste auf die Schablone aufgebracht. Die Faktoren, die dies beeinflussen sind sowohl das Verfahren (manuell oder automatische Pastendispenser) und die Schablonenöffnungsdichte und die Größe der leiterplatte, da diese die notwendige Häufigkeit des Nachfüllens bestimmt.

- 5. Anwenderfreundlichkeit der Betriebssoftware:

Die Software muss vom Bediener einfach angewendet werden können. Alle Funktionen, die vom Bediener gesteuert werden könne, müssen leicht verständlich und zugänglich sein. Die Software muss so intuitiv und einfach wie möglich sein. So werden Einrichtung, Umrüstung und Betrieb der Maschine vereinfacht, was wiederum den Langzeit-Produktionsdurchsatz des Systems erhöht.

6. Häufigkeit und Art der Schablonenreinigung:

Bei jedem Lötpastendruckprozess muss die Schablone mit einer bestimmten Häufigkeit gereinigt werden. Wie oft eine Schablone gereinigt werden muss ist eine Funktion verschiedener Variablen, wie Schablonendesign, Oberflächenbeschaffenheit der Leiterplatte (HASL, Silberimmersion, Nickel Gold, OSP, etc.), Leiterplattenunterstützung, etc. Da Schablonenreinigung selbst bei einem perfekt gestalteten Lötpastendruckprozesses notwendig ist, muss bewertet werden, wie eine bestimmte Maschine diese Funktion leistet. Alle modernen Lötpastendrucker sind mit Schablonenreinigern ausgerüstet. Die verschiedenen Reinigungsfunktionen müssen verstanden werden, z. B. soll Vakuum und/oder Lösungsmittel eingesetzt werden.

7. Distanz und Geschwindigkeit des langsamen Absprungs von Schablone zu Leiterplatte.

Nicht alle Systeme arbeiten auf die gleiche Weise und aufgrund höherer Bauteildichte erfordern manche Leiterplatten langsamere Trenngeschwindigkeiten, um die Ablösung der Paste von der Schablone zu verbessern.

8. Nach-Druck-Inspektion:

Die meisten modernen Lötpastendrucker bieten zweidimensionale Nachdruckinspektion, und manche dreidimensionale Nachdruckinspektion der Lötpastendepots an kritischen Stellen. Nicht alle 2D- und 3D-Inspektionssysteme arbeiten auf die gleiche Weise. Zu verstehen, welche Variablen gemessen werden können, das Verfahren und wie die Ergebnisdaten zu verwenden sind, ist bei der Bewertung dieser zusätzlichen Betriebsfunktion von größter Wichtigkeit.

9. Einrichtung und Umrüstung, einschließlich der entsprechenden mittleren Ausfallzeit (MTTA).

Der größte Teil der Lötpastendruckbetriebe benötigt Umrüstungen von einem Produkt zum nächsten. Bei einigen wird mehrmals pro Tag umgerüstet. Es ist wichtig, wie schnell kann Ihr System von einem Produkt auf ein anderes umgerüstet werden kann. Welche Variablen eines Produktwechsels können von einer bestimmten Maschine optimiert werden?

10. Prozesskontrollstrategie (zum Beispiel SPC):

- Wie bereits gesagt, ist Durchsatz ein Begriff für die Anzahl von gut bedruckten Baugruppen, die in einer bestimmten Zeitperiode gefertigt werden können. Die Qualität des Produkts ist für maximalen Durchsatz von größter Wichtigkeit. Es muss untersucht werden, wie nah am Echtzeitbetrieb der Prozess tatsächlich arbeitet. Durchsatz kann nicht optimiert werden, indem man am Ende des Produktlaufs Defekte identifiziert. Man benötigt eine proaktive Fertigungskultur, die Defekte verhindert; nicht eine reaktive Fertigungskultur, die darauf ausgelegt ist, Defekte zu finden. Der Schlüssel zu einer proaktiven Fertigungskultur ist ein gut durchdachtes und optimal ausgeführtes SPC Programm. Welche Merkmale des Lötpastendruck-Equipments können bei der Implementierung eines SPC Programms helfen?

- Bedienertraining und Disziplin: Ein gut ausgebildeter, disziplinierter, verantwortungsbewusster Bediener ist ein wichtiger Faktor für die Leistungsfähigkeit des Lötpastendruckprozesses. Das Bedienertraining muss viel mehr als die grundlegende Maschinenbedienung beinhalten. Der Bediener muss alle Faktoren verstehen, die zur Leistung des Druckprozesses beitragen und wie dieser alle anderen Prozesse im Fertigungsbetrieb beeinflusst, einschließlich der endgültigen Produktqualität. Training ist wichtig, aber genau so wichtig ist Prozessdisziplin. Bediener müssen ihre Arbeit jederzeit und in allen Schichten auf gleiche Art und Weise ausführen. Vorarbeiter und unterstützende Arbeitskräfte müssen helfen und die Bediener anleiten, die Prozeduren zu verstehen und zu befolgen. Elektronikfertigung ist Teamarbeit und alle Beteiligten müssen aktiv mitarbeiten, um die Leistungsfähigkeit zu maximieren.

- Prozessoptimierung (Schablonendesign, Optimierung der Betriebsparameter, etc.): Prozessoptimierung ist das Mittel, mit dem Ingenieure und Bediener alle Variablen, die die Leistungsfähigkeit des tatsächlichen Lötpastendrucks auf die Leiterplatte beeinflussen, identifizieren und quantifizieren. Dieses Wissen wird zur Verbesserung des Prozesses eingesetzt. Betriebsparameter wie Rakelgeschwindigkeit, Rakelkraft, Down- stop, Länge des Rakelhubs etc. müssen quantifiziert und anhand formeller statistisch einwandfreier Studien wie beispielsweise Design of Experiments (DOE) optimiert werden. Andere wichtige Faktoren sind Schablonendesign, Baugruppendesign und Oberflächenbeschaffenheit, Leiterplattenunterstützung und Lötpastenmaterial. Der Druckprozess hat den Ruf einer erheblichen Defektquelle in der Fertigungslinie. Man muss dabei allerdings bedenken, dass die Hardware selbst dabei nur einen geringen Teil darstellt. Selbst die beste Hardware nutzt nichts, wenn der Prozess nicht richtig eingestellt ist oder die eingesetzten Materialien nicht geeignet sind.

- Maschinenwartung: Ein wichtiger Aspekt beim Maschinendurchsatz ist die Maschinenverfügbarkeit, bzw. Stillstandzeit. Selbst eine Maschine mit der kürzesten Zykluszeit ist wenig wert, wenn sie viel Bedienereingriffe benötigt, um sie betriebsbereit zu halten. Es muss ein strenges präventives Wartungsprogramm implementiert werden. Wöchentlich/monatlich/jährlich sollte Zeit eingeplant werden, in der die erforderliche Wartung durchgeführt wird. Dies wird in unserer Industrie leider am meisten vernachlässigt. Das Geschäft läuft, und die Anlagen müssen tagein, tagaus laufen. Eines der ersten Dinge, die ignoriert werden, ist das Wartungsprogramm. Der Anlage sollte ein klar dokumentiertes präventives Wartungsprogramm beigelegt werden und sie sollte so aufgestellt sein, dass alle notwendigen Bereiche leicht zugänglich sind. Bei der Einhaltung der Wartungsarbeiten sollten keine Kompromisse eingegangen werden. Es gilt „jetzt zahlen“ unter kontrollierten Bedingungen oder „später zahlen“ unter wahrscheinlich äußerst chaotischen Bedingungen. Die Leistungsdaten des gesamten Prozesses sollten überwacht werden, um eventuelle zusätzliche oder reduzierte Wartungsarbeiten zu identifizieren. Oftmals sind Änderungen am empfohlenen Wartungsprogramm des Herstellers erforderlich, wenn es um bestimmte Prozesse oder Leiterplattendesigns geht.

Den menschlichen Faktor berücksichtigen

Viele Größen beeinflussen die Prozessoptimierung

Für den potenziellen Käufer von Druckmaschinen ist es relativ einfach, die Zykluszeitspezifikation verschiedener Anlagen zu erhalten. Alle großen Hersteller geben die Maschinenzykluszeit in den Maschinenspezifikationen an. Es ist allerdings sehr viel schwieriger, Informationen zum Maschinendurchsatz zu dokumentieren. Viele der Variablen, die den Lötpastendruckprozess beeinflussen, können nicht vom System kontrolliert werden. Es ist wichtig, mit dem Lieferanten zusammen zu arbeiten, um die Schlüsselattribute zu identifizieren und die Systemparameter zu optimieren.

Um den Prozessdurchsatz zu optimieren, müssen wir mit dem Lötpastendrucker beginnen und die vom Drucker kontrollierbaren Variablen maximieren. Dann müssen wir mit dem Anlagenhersteller zusammenarbeiten, der die Erfahrung hat, seinen Kunden bei der Optimierung all der Variablen zu helfen, die der Drucker nicht kontrollieren kann. Man kann nicht immer davon ausgehen, dass der Maschinenhersteller ausreichend Expertise hat, um einen Lötpastendruckprozess optimal einzurichten. Er kennt die Maschinen wahrscheinlich sehr gut, aber kennt er sich bei der Optimierung des gesamten Prozesses aus? Der Kunde sollte das Wissen und Verständnis des Herstellers um den gesamten Fertigungsprozess evaluieren, bevor er eine bestimmte Maschine auswählt. Denken Sie daran, dass Sie sich beim Kauf eines Systems nicht nur für die Maschine sondern für die gesamten Ressourcen dieser Firma entscheiden, einschließlich Service, Ersatzteilbeschaffung, Prozessentwicklung und Prozessoptimierung.

Die wahren Werte für den Durchsatz ermitteln

Die wahren Durchsatzwerte für ein bestimmtes Baugruppendesign basieren auf einer Kombination dieser Variablen. Ein Kunde, der das geeignete Equipment für seinen Lötpastendruckprozess auswählt, muss weiter als bis zur spezifizierten Maschinenzykluszeit schauen und all die Durchsatzfaktoren verstehen, die das Equipment selbst und die Support-Organisation des Herstellers optimieren können. Der Kunde sollte den Wert der Anlage über die Kosten der Anlage stellen. Maschinenwert und Maschinenkosten sind so verschieden wie Maschinenzykluszeit und Prozessdurchsatz. Wird die Prozessentwicklung sorgfältig durchgeführt, hat der Kunde auf Dauer gesehen einen besser vorhersehbaren Prozess mit höherem Durchsatz.

EPP 428

Unsere Webinar-Empfehlung

Im Webinar werden Funktionen von AOI-Systemen und der angrenzenden Peripherie aufgezeigt, welche das Risiko von Fehlern bei der AOI-Programmerstellung, der Inspektion sowie der anschließenden manuellen Verifikation nahezu ausschließen. Ziel ist es dabei, Fehlerschlupf zu vermeiden…

Teilen: