Als führender Hersteller für Mobilfunk- und EMV-Messtechnik sowie für Sende- und Messtechnik für das digitale terrestrische Fernsehen steht Rohde & Schwarz seit fast 80 Jahren für Qualität, Präzision und Innovation auf allen Feldern der drahtlosen Kommunikationstechnologie. Derzeit tragen 8.500 Mitarbeiterinnen und Mitarbeiter zum Erfolg des Unternehmens bei. Fast 5.500 sind in Deutschland beschäftigt, davon rund 2.500 in der Konzernzentrale in München.

Jürgen Steinhauser, elprotek, Buchen

Als größtes Fertigungswerk im Firmenverbund produziert die Rohde & Schwarz Messgerätebau GmbH in Memmingen einen Großteil der Produktpalette der Rohde & Schwarz Geräte und Systeme.

In der Mikroelektronikfertigung in Memmingen im Allgäu, werden Komponenten für die vektorielle Netzwerkanalyse, Spektrumanalyse und Leistungsmessung bis 110GHz aufgebaut.

Bei ca. 800 verschiedenen Schaltungen und HF-Modulen auf Basis von verschiedenen Substratmaterialien und einer mittleren Losgröße von ca. 30 Stück liegt die Herausforderung in der Gestaltung und Auslegung der Fertigungskette und der einzelnen Prozesse.

Auch externe Kunden profitieren von den modernsten Fertigungstechnologien und der jahrzehntelangen Erfahrung im Aufbau von Hochfrequenzkomponenten.

Hohe Qualität beim Wedge-Bondverfahren

Einer der Hauptfertigungsprozesse in der Mikroelektronik des Unternehmens ist das Dünndrahtbonden.

Als Standard werden Golddrähte mit einem Durchmesser von 17,5µm verwendet. Aufgrund besserer HF-Eigenschaften wird zu 98% das Wedge-Bondverfahren auf den automatischen Drahtbondern eingesetzt.

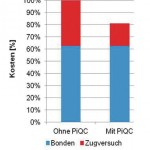

Bis vor ca. drei Jahren wurde fast jede Bondverbindung durch einen manuellen Zugtest überprüft. Mit der prozessintegrierten Qualitätskontrolle PiQC ist es nun möglich, die Anzahl der notwendigen Zugtests deutlich zu re- duzieren, da die Qualität der Bondverbindung bereits während des Bondprozesses über einen Parametervergleich in Echtzeit überprüft wird. Um optimale Prüfbedingungen zu erhalten, muss ein Produkt dabei ein Lernpro- zess mit einer gewissen Bondanzahl durchlaufen.

Danach lassen sich Rückschlüsse über die Einflussfaktoren, wie z.B. Oberflächengüte, Verschmutzungen, Wedgeverschleiß etc., ziehen. Je größer die Bondanzahl während der Lernphase ist, umso genauer lässt sich der „ideale“ Bondprozess abbilden und die kritischen Parameter durch eine statistische Prozesskontrolle verfolgen.

Da sich durch die prozessintegrierte Qualitätskontrolle genau sagen lässt, welche Bondverbindung nicht optimal ist, kann der Aufwand des manuellen Zugtests reduziert werden. Dies bedeutet jedoch nicht das vollständige Entfallen des Zugtests, da manche Drahtverbindungen als HF-Bauteil fungieren, die durch den Zugtest in die optimale Form gebracht werden müssen.

Die Herausforderung einer hohen Produktvielfalt

Die hohe Produktvielfalt bei verhältnismäßig geringen Losgrößen stellt für das Qualitätssystem eine besondere Herausforderung dar, da die Lernphase für eine stabile Qualitätszahl hier nur sehr kurz ist. Trotz der verkürzten Lernphase ist das PiQC in der Lage, veränderte Prozesseigenschaften, wie zum Beispiel eine Oberflächenverschmutzung, anzuzeigen. Auch erkennt das System eine schlechte Ultraschalleinkopplung aufgrund einer schlechten Substratfixierung.

Durch das Qualitätssystem konnte man in der Mikroelektronikabteilung im Unternehmen die Anzahl der notwendigen Zugtests um 50% verringern. Dies bedeutet eine Einsparung im gesamten Bondverfahren (Bonden und Zugtest) von ca. 19%. Durch diese Reduzierung der Fertigungskosten war es möglich, das System bereits nach 11 Monaten zu amortisieren und dadurch die Wirtschaftlichkeit der Produktion zu erhöhen. Mit Hilfe des Systems konnte sowohl ein höherer Qualitätsstandard erreicht, als auch die Fertigungskosten des Drahtbondverfahrens weiter minimiert werden.

Spezielles Verfahren zum prozessintegrierten Test

Hesse mechatronics ist ein weltweit operierendes Unternehmen, das Maschinen und Anlagen für das Ultraschall-Schweißen in der Mikroelektronik entwickelt und herstellt. Angestoßen unter anderem durch die Null-Fehler-Philosophie in der Automobilindustrie und den zuliefernden Unternehmen, wurde durch das Unternehmen vor einigen Jahren die Entwicklung eines Verfahrens zur prozessintegrierten Qualitätskontrolle (PiQC) beschlossen.

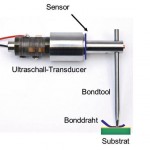

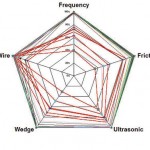

Zusätzlich zu den bekannten Größen wie Drahtverformung, Ultraschall-Leistung und Frequenz, können mit diesem Verfahren durch einen speziell hierfür entwickelten Sensor die Bewegung der Toolspitze sowie die Reibung an der Bondstelle erfasst, und als Kurve über die Bondzeit dargestellt werden. Für jeden Parameter werden aus den erfassten Daten entsprechende Qualitätswerte bestimmt, und daraus wiederum ein Gesamtqualitätswert für die Bondstelle errechnet. Alle Messungen und Berechnungen erfolgen für jede einzelne Bondstelle in Realzeit parallel zu dem ablaufenden Bondprozess, also ohne jeden Einfluss auf die Zykluszeit.

Die Gewichtung der einzelnen Messwerte sowie die Festlegung der Grenzwerte obliegt dem Anwender und kann somit produkt- und anwendungsspezifisch erfolgen. Stellt das System Abweichungen von den in der Lernphase definierten Werten fest, wird wahlweise der Prozess unterbrochen, oder aber die entsprechenden Informationen (zusammen mit den Werten für die als „gut“ gewerteten Bondstellen) in einer Datenbank zur späteren Auswertung gespeichert. Letztendlich ist es so möglich, bei Anbindung an ein Traceabilitysystem die Qualitätsdaten jeder einzelnen Bondverbindung bei eventuellen Feldrückläufern nachzuvollziehen.

Zusammenfassend lässt sich sagen, dass mittels PiQC signifikante Verbesserungen in Qualitätsniveau, Prozessoptimierung und Kostenstruktur erzielen lassen; dies gilt sowohl für kleine und mittlere Stückzahlen als auch für die Großserie.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: