Die Einführung von umweltverträglicheren Lötverfahren stellt einen idealen Anlass dar, neue Materialien und Prozesse weiter zu entwickeln und zu verbessern. Doch sind in der Fertigung von Elektronik-Baugruppen eine hohe Zahl von Kombinationen und Veränderungen bei Prozessen und Materialien möglich. Eine der dabei drängendsten Fragen, die es zu beantworten gilt, lautet: welche Wechselwirkungen können sich zwischen diesen einzelnen neuen Materialien und Prozessen ergeben? Die Kombination bleifreier Prozesse mit VOC-freien (Volatile Organic Compounds) und Kolophonium-freien Techniken erlaubt es, die Mischeffekte zu untersuchen, die sich über die einzelnen Lötvorgänge ergeben können. Die Untersuchung von dabei auftretenden Interaktionen zwischen den einzelnen Materialien, die im Wellen-, Reflow- und Handlöten verwendet werden, ist besonders hilfreich bei der Einführung ökologisch verträglicherer Fertigungsprozesse.

Kester Solder, Gernlinden

Bekanntlich zwingen eine Vielzahl von Gründen die Elektronikhersteller, umweltfreundlichere Prozesse und Materialien einzuführen. Dabei gibt es global relevante Umweltfaktoren, die die Auswahl der Materialien als Ersatz für die herkömmlichen Stoffe beeinflussen. Global-Player stehen vor der Notwendigkeit, eine allgemein gültige, für alle Fertigungen gemeinsame Material- und Prozessselektion vorzunehmen, doch ist dies zunehmend schwieriger zu realisieren. So sind die diversen lokalen, regionalen und globalen Umweltinitiativen und -vorschriften in ihren Anforderungen höchst unterschiedlich. Die Suche nach der passenden Kombination von Materialien und Prozessen ist damit zum jetzigen Zeitpunkt für die meisten Unternehmen zur großen Herausforderung geworden.

Wie bereits erwähnt, basiert die Gesetzgebung, die den Auswahlprozess entscheidend beeinflusst, auf lokalen, nationalen bzw. regionalen sowie globalen Auflagen bzw. Vorschriften. In erster Linie führt die WEEE-Direktive (Waste from Electrical and Electronic Equipment) der EU zu den derzeit weitestgehenden Einschränkungen in der Anwendung von bleihaltigen Produkten. Die letzte Fassung der WEEE-Direktive verlangt von den eingebundenen europäischen Staaten, ab dem ersten Januar 2006 jeglichen Gebrauch von bleihaltigem Lot zu unterbinden. Auch die staatliche Gesetzgebung in Dänemark, Schweden, Norwegen und Finnland sieht eine Reduzierung und langfristig eine völlige Vermeidung von bleihaltigen Lotmaterialien vor.

Es gibt zudem lokale und kommunale Vorschriften, die eine zügige Abschaffung der VOC-Materialen vorsehen, die beispielsweise in herkömmlichen Fluxern auf Alkoholbasis eingesetzt werden (Der biologische Abbau von VOCs zeichnet sich durch einen sehr hohen Sauerstoffbedarf aus). Einige Vorschriften verlangen die völli-ge Unterbindung von VOC-Applikationen zum 31. Oktober 2007. Noch komplexer werden die Auflagen zum Umweltschutz dadurch, dass man in einigen Gesundheits- und Sicherheits-Vorschriften auch noch die R-42-Sensitivitätsverbesserer, die man in Lotdraht mit Kolophonium-Seele findet, als potentielles Gesundheitsrisiko einschätzt. Regional gültige Gesetze für Schadstoffemissionen von Fertigungsanlagen variieren in ihren zulässigen Werten erheblich, jedoch führen alle hier aufsummierten Anforderungen dazu, dass die Elektronikindustrie für jede Applikation andere Fertigungsmaterialien evaluieren und qualifizieren muss. Zu dieser Gesetzeslage kommt noch hinzu, dass der Trend zu Fertigungsmethoden geht, die nach ISO-1400 einen Öko-Audit durchlaufen haben. Damit ist der erfolgreiche Abschluss von Untersuchungen, die alle Gesetzesvorschriften einhalten sowie hohe Qualitätsansprüche und eine Politik des guten nachbarschaftlichen Ausgleichs vereinen, alles andere als einfach.

Auswahl von Lotlegierungen

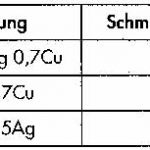

Die meisten der bisher durchgeführten Untersuchungen waren auf spezielle Fragestellungen zugeschnitten. So sind mittlerweile sehr viele Informationen über die Bleifrei-Legierungen für Wellenlötanlagen, Reflow- und Handlötprozeduren verfügbar. In den USA haben speziell ITRI (International Tin Research Institute), NEMI (National Electronics Manufacturing Initiative) und NCMS (National Center for Manufacturing Sciences) sowie in anderen Ländern und auf globaler Ebene noch viele weitere nationale Industrieverbände, diverse Organisationen und Institute alternative Legierungen untersucht und ihre Ergebnisse publiziert. Die meisten Studien kamen zu dem Schluss, dass Lotlegierungen mit einem hohen Zinnanteil die vermutlich geeignetsten Alternativen zu den herkömmlichen Formulierungen mit Bleianteil wären. Tabelle 1 zeigt in einem kurzen Überblick einige der global wichtigsten Lotlegierungen dieser Art.

Die Legierungen mit hohem Zinnanteil benötigen im Vergleich zu den bisher eingesetzten Loten eine höhere Löttemperatur. Auch die mechanischen Eigenschaften dieser Lote unterscheiden sich von jenen mit Bleianteil. Folglich kann die Auswahl im Einzelfall sehr schwierig werden. Unabhängig davon, welche Legierung für den Bleifrei-Prozess letztlich verwendet wird, eines ist absolut klar: Es gibt kein Ersatzlot (Drop-in-Replacement), das man anstelle der bisherigen bleihaltigen Legierungen verwenden und dann einfach mit dem Prozess wie bisher fortfahren kann. Im Rahmen von eigenen Untersuchungen hat Kester Solder mit einer Legierung aus Zinn, Silber und Kupfer (95,5Sn3,8Ag0,7Cu) gearbeitet (Schmelzpunkt 217 °C). Dabei kam man zu dem Schluss, dass die Ergebnisse dieser Studie auch auf andere Legierungen mit hohem Zinnanteil übertragbar sind.

Thermische Zusammenhänge

Die Auswirkungen der höheren Löttemperatur und der insgesamt wesentlich höhere Energiebedarf für die Reflow-Verarbeitung von SnAgCu sind erheblich. Die Schmelztemperatur des hier verwendeten Materials liegt bei 217 °C. Die Spitzentemperaturen übersteigen bei allen Lötverfahren jene der traditionellen Lötprozesse um circa 30 bis 40 K, auch die Verweilzeiten am Liquidus sind länger. Bei der Verarbeitung bleifreier Materialien gibt es mehrere systembedingte Probleme zwischen den einzelnen Prozessen und den dabei verwendeten Materialien. Die höheren Verarbeitungstemperaturen der alternativen Materialien führen zu nachhaltig veränderten Rezepturen sowohl bei den Fluxern als auch den Prozessen. Die Parameter Viskosität, Benetzung und Verlauf eines Lots sowie der mechanische Stress in den Lötstellen werden alle von der eingesetzten thermischen Energie beeinflusst. Natürlich wird auch die Oxidationsrate des Basismaterials von der für die höheren Löttemperatu-ren benötigten zusätzlichen thermischen Energie deutlich beeinflusst.

Die Anforderungen an die Flussmittel-Chemie, um im Reflow-Prozess sowohl zu Reinigen, Aktivieren und zu Benetzen als auch die oxidativen Einflüsse zu reduzieren, müssen mit einer überlegten Auswahl dieses Systems erfüllt werden. In der hier beschriebenen Studie hat man ausschließlich No-Clean-Flussmittel verwendet. Die gelöteten Baugruppen wurden dann den Zuverlässigkeits-prüfungen unterzogen, ohne dass Flussmittel-Rückstände der vorhergehenden Prozessschritte entfernt wurden. Die thermischen Zusammenhänge haben in dieser Untersuchung als ein Hauptfaktor die Auswahl der Materialien entscheidend bestimmt.

Betrachtung der Prozesseinflüsse

In der Studie wurde herkömmliches Fertigungs-Equipment verwendet. Es handelte sich um eine Wellenlötanlage, einen Reflow-Ofen sowie übliche Handlötgeräte. Die Wellenlötanlage war mit einer Spray-Flux-Einrichtung ausgestattet. Per Quadratzentimeter sind etwa 520 µg eines kolophoniumfreien, VOC-freien Flussmittels auf ein Testboard nach IPC-B-24 (Bild 1) aufgesprüht worden. Das Flussmittel wurde auf die Oberseite (Kamm-Muster) des IPC-Testboards aufgetragen. Vor dem Kontakt mit der Lotwelle wurde die Oberseite auf eine Temperatur von 125 °C vorgeheizt. Doch kam die Oberseite nicht in Kontakt mit der Lotwelle. Diese Bedingung wird für die Untersuchung von Auswirkungen der Flussmittel-Rückstände als Worst-Case betrachtet. Der Lottiegel hatte eine Temperatur von 270 °C. Die Kontaktzeit der Laminarwelle mit der Boardfläche betrug 3 s. Anschließend konnte das Board auf Umgebungstemperatur abkühlen.

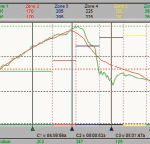

An das Wellenlöten schloss sich der Reflow-Prozess an. Auf jedes Testboard wurde Lotpaste mit einer 150 µm dicken Schablone von einem automatischen Pastendrucker aufgetragen. Anschließend erfolgte der Reflow-Prozess anhand eines Lötprofils wie in Bild 2 dargestellt. Mittels Laser-Mikroskopie wurden an-chließend die Pastenvolumen gemessen (durchschnittliche Höhe circa 140 µm).

Nach Abschluss des Reflow-Prozesses wurden die IPC-Testboards noch per Hand gelötet. Das in der Temperatur geregelte Lötgerät war auf 370 °C ein-gestellt, das Flussmittel im Lotdraht enthielt kein Kolophonium. Auf die Kamm-Muster des IPC-Testboards wurde manuell eine durchgehende Lotstrecke aufgetragen. Dabei wurde dem Flussmittel aus dem Lotdraht ermöglicht, sich mit den diversen Flussmittel-Resten aus dem Wellen- und Reflowlöten zu vermischen.

Der SIR-Test

Die gelöteten IPC-Testboards wurden in einer Prüfkammer bei erhöhten Temperaturen und größerer relativer Luftfeuchte auf ihren Oberflächen-Isolationswiderstand (SIR, Surface Insulation Resistance) entsprechend der standardisierten Testmethode IPC-TM-650 bei anliegender Vorspannung getestet. Die Boards wurden für sieben Tage bei 85 °C/85 % r.F. mit einer anliegenden Gleichspannung von 50 V gelagert. Dabei wurde der Übergangswiderstand der Board-Oberflächen, der sich in erster Linie aus den Flussmittel-Rückständen ergibt, jeweils nach 24, 72 und 168 Stunden gemessen. Ergebnisse mit Werten über 100 MOhm wurden für die Qualifizierung des No-Clean-Flussmittels akzeptiert. Zusätzlich zu den Messungen des Oberflächen-Isolationswiderstands erfolgte eine visuelle Überprüfung mit 10- bis 30-facher Vergrößerung, um ein eventuelles Kristall-Wachstum (Dendrite) garantiert auszuschließen, eine wesentliche Voraussetzung für die Applikation von No-Clean-Flussmitteln.

Die Ergebnisse

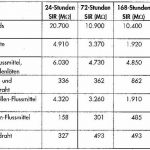

In Tabelle 2 sind die Ergebnisse des SIR-Tests aufgelistet. Die Kontroll-Boards (erste Zeile) durchliefen keinen Lötprozess, damit sind deren Werte repräsentativ für unbearbeitete IPC-Testboards mit ihren originalen Ausgangsparametern. Für jede Prüfbedingung verwendete man jeweils einen Satz von drei Boards: also jeweils drei Testboards ausschließlich für das Wellenlöten, drei für den Reflow-Prozess und drei für das Handlöten. Zudem wurden auch drei Boards mit einer Kom-bination aus allen drei beschriebenen Verfahren gelötet. Die Ergebnisse (Tabelle 2) zeigen, dass sich bei Verwendung umweltverträglicher Materialien und Prozesse eindeutig zuverlässige Lötprozesse erzielen lassen.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: