SAC-Legierungen erhalten als häufig eingesetztes bleifreies Lot viel Aufmerksamkeit. SAC305 wurde vom IPC Solder Value Product Council in den USA als die bevorzugte Lösung für Elektronikbaugruppen vorgeschlagen. Die meisten Elektronikhersteller in den USA haben das auch übernommen. Im Gegensatz zum konventionellen 63/37-Bleilot ist allerdings SAC305 wegen eines Silberanteils von 3 % relativ teuer. Das ist auch der Grund, warum viele Elektronikhersteller sowohl in ihren Wellen- und Selektivlötanlagen als auch für die Verzinnung in Eintauchanlagen mit kostengünstigeren Legierungen arbeiten. Hier bieten sich Lote auf Zinn-Kupfer-Basis als Alternative an.

Peter Biocca, Kester, Itasca, IL (USA)

In den letzten Jahren sind Lote auf Zinn-Kupfer-Basis mit einer Vielzahl von Zusätzen versehen worden, die deren Charakteristik und Löteigenschaften verbessern. Zinn-Kupfer-Lot ohne solche Zusätze werden kaum noch verwendet. Die Beigabe von Nickel oder Wismut, wie zum Beispiel in den Loten K100 bzw. K100LD von Kester, führt zur Verbesserung der Benetzungseigenschaften sowie der Optik und in vielen Fälle auch zu höherer Zuverlässigkeit der Lötstellen. Diese SnCu-Alternativen werden typischerweise nicht in Reflow-Lötanlagen verwendet, aber auf jeden Fall zunehmend in Wellen- und selektiven Lötsystemen. Hier gehen wir der Frage nach, wie man eine hohe Zuverlässigkeit der Lötstellen mit SnCu-Loten erreicht, die Zusätze wie Nickel oder Wismut enthalten.

Vergleich von SAC und Zinn-Kupfer-Loten

Inzwischen sind sehr ausführliche technische Informationen über SAC-Lote verfügbar. Auch die Zahl der Anwender von SnCu-Loten hat in den vergangenen Jahren ständig zugenommen. Heute setzen zirka 30 % der Elektronikhersteller unterschiedliche Legierungen von SnCu-Loten in Wellen- und selektiven Lötanlagen ein. Die SAC-Lote werden von rund 60 % aller Anwender eingesetzt und zirka 10 % benutzen andere Lote wie etwa Zinn-Silber- oder Zinn-Wismut-Legierungen. Jedoch hat die Rate der Wechselwilligen zu Zinn-Kupfer zugenommen. Es lohnt sich also für die Anwender, folgenden Fragen nachzugehen: Wie sehen die Hauptunterschiede zwischen SAC- und Sn-Cu-Loten aus, und ist SnCu im Wellenlöten so zuverlässig wie SAC?

Einer der Hauptunterschiede sind die Kosten. Die Materialkosten schlagen natürlich auf Kosten für die erstmalige Befüllung des Lottiegels genauso durch wie auch auf die darauffolgenden Betriebskosten bei den Wellen- und selektiven Lötanlagen. Die ungefähren Anteile der verschiedenen Elemente in den Legierungen K100LD und K100 sind detailliert dargestellt. Allerdings muss dazu gesagt werden, dass nur sehr wenig Anwender die Zinn-Kupfer-Lote ohne Additive einsetzen. Ein weiterer Unterschied sind die optischen Charakteristiken der Lötstellen. SAC-Lote tendieren zu sehr ausgeprägten Schrumpfeffekten beim Abkühlen. Hot Tears (Risse) im Lot wie in der IPC-STD-610D dokumentiert, werden nicht als Defekte betrachtet, wenn die Rissunterseite in der Inspektion eingesehen werden kann oder der Riss nicht den Rand der Durchkontaktierung oder den Komponentenanschluss erreicht. Die Untersuchung der Rissunterseite ist praktisch eigentlich unmöglich, denn solch ein Riss geht nicht einfach nur nach unten durch. Weitere Bedenken gelten der langfristigen Auswirkung der Temperaturzyklen auf diese Risse. Lote auf SnCu-Basis mit geringen Beimischungen zeigen wesentlich weniger Schrumpfeffekte. Dieser Effekt tritt auch beim Handlöten von SAC-Lot auf, nicht jedoch bei SnCu-Loten mit geringen Beimischungen von metallischen Additiven. Weitere Vorteile dieser SnCu-Legierungen sind das reduzierte Reaktionsverhalten mit den Metallen der Löteinrichtungen sowie die niedrigere Lösungsrate von Kupfer. Beispielsweise liegt die Lösungsrate von SAC305 um den Faktor 2,5 höher als der von SnCuNiBi-Legierungen. Die niedrigere Lösungsrate von Kupfer kann die Zuverlässigkeit von Lötstellen deutlich erhöhen, weil sie die Metallisierung von Leiterplattenlagen nicht so stark angreift. Bei Löt-Nacharbeit mit SAC305 kann es passieren, dass das Kupfer am Rand einer Durchkontaktierung aufgelöst wird und eine geschwächte Lötstelle zur Folge hat. Die Auflösung des Kupfers erfolgt dort aggressiver, wo das Lot intensiver fließt. Das ist am Rand der Durchkontaktierungen.

Weitere Vorteile einer niedrigeren Kupfer-Lösungsrate sind in einem reduzierten Wartungsaufwand des Lottiegels und weniger Analysen des Lots im Tiegel zu sehen. Die Zusammensetzung der Legierung bleibt deshalb über eine längere Zeit gleichmäßiger, die Lötergebnisse sind konsistenter und der Lötprozess besser kontrollierbar. Eine geringere Verunreinigung des Lots ist generell von Vorteil, denn ein höherer Kupferanteil im bleifreien Lot führt zu einem höheren, unerwünschten Schmelzpunkt. Dieser wiederum hat einen trägeren Fluss des Lots zu Folge und damit weniger gut gefüllte Durchkontaktierungen. Ein weiterer Unterschied ist die Benetzungsrate, so weisen SnCu-Lote längere Benetzungszeiten als SAC-Lote auf. Dies beeinflusst den Lötprozess auf mehrere Arten, wobei im Wellenlöten die Optimierung von Kontaktzeit sowie der Eintauchtiefe in das SnCu-Lot kritischer ist. Diese Optimierung ist nötig, um eine ausreichende Füllung der Durchkontaktierungen sicherzustellen. Mit einer sorgfältigen Prozesskontrolle ist es jedoch komplikationslos möglich, sowohl mit SAC- als auch SnCu-Loten adäquate Füllungen der Durchkontaktierungen zu erzielen.

Vergleicht man die Benetzungsgeschwindigkeiten anhand eines Benetzungs-Balance-Testers, dann zeigt SAC höhere Benetzungsraten als SnCu. Somit können mit SAC-Legierungen im Prinzip die Durchkontaktierungen im Wellen- und Selektivlöten leichter ausgefüllt werden. SnCu-Lote hingegen benötigen andere Prozessparameter, um die gleichen Ergebnisse zu erzielen.

Eine längere Kontaktzeit ermöglicht den SnCu-Loten, die Durchkontaktierungen vollständig zu benetzen. Auch die Eintauchtiefe der Leiterplatte in die Welle war hier kritisch, am besten man taucht sie ungefähr bis zur halben Boarddicke ein. Dickere Leiterplatten im Bereich um 2,4 mm oder mehr taucht man am besten zu drei Viertel ein. Natürlich ist auch die Art des Flussmittels von Bedeutung für Benetzung und Füllung der Durchkontaktierungen. Eine höhere Aktivität und Stabilität des Aktivators im Flussmittel führt auch zu besseren Füllungen der Durchkontaktierungen. Weil jedoch die Kontaktzeit der SnCu-Lote länger ist, muss das Flussmittel dafür speziell formuliert sein.

Im Bleifrei-Prozess sind auch das Leiterplatten-Finish und der Lötprozess selbst wichtige Faktoren. Bleifrei-Lote benetzen langsamer als herkömmliche Legierungen. Da SnCu-Lot weniger schnell benetzt als SAC, beeinflussen einige Punkte die Lötfähigkeit der Baugruppen entscheidend: Leiterplattenfinish, die Zahl der Temperaturzyklen, die Lagerung und das Handling. Je mehr Oxidation an den Bauteilanschlüssen und der Leiterplatte stattgefunden hat, um so wahrscheinlicher ist, dass mit SnCu Schwierigkeiten bei der Füllung von Durchkontaktierung und der Benetzung von Leiterplatten-Pads auftreten.

Erfahrung von Anwendern mit Loten auf SnCu-Basis

In der Fertigung muss durch eine sorgfältige Untersuchung aller einzelnen Prozessschritte sichergestellt werden, dass mit bleifreiem Lotmaterial die gleiche Qualität erreicht wird wie mit dem herkömmlichen, eutektischen Sn63Pb37. Alle Lötprozesse sind sorgfältig zu optimieren, damit eine gute Lötstellenbildung stattfindet. Dabei gilt es auch, die Zuverlässigkeit der Lötstellen während der Prozessvalidierung abzusichern. Zur Validierung eines Wellenlötprozess sind folgende Punkte relevant:

- Auswahl der Legierung

- Auswahl des Flussmittels

- Auswahl und Überprüfung von Oberflächenfinish der Leiterplatte und Bauteile

- Volumen des aufgebrachten Flussmittels

- Vorheizungsanforderungen von Leiterplatte und Flussmittel

- Löttemperatur

- Anwendung von Chip- oder Einzel-Welle

- Kontaktzeit mit dem Lot

- Eintauchtiefe

Nach dem Wellenlötprozess muss der Hersteller die Qualität der Lötstellen genau überprüfen, sowohl jene an den Durchkontaktierungen als auch an den unterseitig aufgebrachten SMDs. Dabei gelten für die Qualitätssicherung jeweils eigene Akzeptanz-Kriterien. Im Folgenden der Blick auf einige grundlegende Tests, die für solche Kontrollen in Frage kommen:

- Optische Inspektion

- Röntgenanalyse in Bezug auf interne Fehlstellen

- Schnittbildanalyse zur Beurteilung der Verbindung

- Externe Labortests, Inspektion nach den IPC-Klassen

Von einem Fertigungsdienstleister wurden kürzlich 170 000 Baugruppen erfolgreich mit dem SnCu-Lot Kester K100 fertig gestellt. Die in Bleifrei-Technik hergestellten Baugruppen weisen folgende Charakteristiken auf:

- Leiterplatte 1,6 mm dick, ENIG-Finish, Masselage an Steckverbinder

- Druckerbaugruppe für FutureLogic Inc., einem weltweit führenden Hersteller von Thermodruckern

- Die Bauteile sind bleifreie SMDs und bedrahtete Komponenten mit Anschlüssen aus Rein-Zinn und mattiertem Zinn

Die beim Hersteller vorhandene Wellenlötanlage war für den Bleifreiprozess geeignet und wurde mit dem bleifreien Lot K100 beschickt. Die danach vorgenommene Analyse ergab, dass die einzelnen Anteile der Legierung im Tiegel in Ordnung waren und auch keine Verunreinigung mit Eisen oder Blei feststellbar war. Grundsätzlich werden solche Analysen des Lots im Tiegel der Wellenlötanlagen in einem Intervall von zirka 5 000 gelöteten Baugruppen empfohlen. Nachfolgend eine kurze Zusammenfassung der Charakteristiken des Wellenlötsystems:

- Spray-Flussmittelauftrag

- Fünf Zonen mit Unterseiten-Konvektionsheizung (38 cm breit)

- Quarzlampenheizung vor der Welle 15 cm breit

- Chip- und Laminar-Welle

- Lottiegel und Finger aus Titan

- Keine Oberseitenvorheizung

- Zwei Kühlventilatoren nach der Welle

- Neigung von 6° am Transport, einstellbar

- Keine Abdeckung mit Stickstoffgas

Für eine gute Füllung der Durchkontaktierungen und für weniger Lötfehler muss der Wellenlötprozess sorgfältig optimiert werden. Weil die Benetzungsrate von bleifreien Loten geringer ist, sind die herkömmlichen Parameter, die für Sn63Pb37 verwendet wurden, nur noch selten passend. Die Kontaktzeit sowie die Breite sind bei Bleifrei-Legierungen kritisch. Auch die Eintauchtiefe des Boards ist von Bedeutung und wurde in diesem Fall geändert. Der Flussmittelauftrag wurde so optimiert, dass der Spray-Fluxer das Material sehr gleichmäßig aufgebracht hatte und dieses auch durch alle Durchkontaktierungen drang. Ein sogenanntes Air-Knife (Luftmesser) wurde nach dem Sprayauftrag nicht benutzt, aber sein Einsatz kann sinnvoll sein, wenn der Flussmittelauftrag bei dickeren Leiterplatten schwierig wird oder ein kritisches Ratio zwischen Durchkontaktierungsöffnung und Anschlussdurchmesser vorliegt. Beim Wellenlöten hat der richtige Flussmittelauftrag einen großen Stellenwert. In diesem Fall wurde ein Flussmittel auf Alkohol-Basis verwendet. Wenn man jedoch VOC-freie Flussmittel mit höherer Oberflächenspannung einsetzt, kann die Anwendung des Air-Knife von Vorteil sein.

Die Fertigung dieser 170 000 Baugruppen wurden mit folgenden Parametern an der Wellenlötanlage und im Prozess durchgeführt:

- Transportgeschwindigkeit 61 cm/Minute

- Lottemperatur 265 °C, nur Laminar-Welle

- Einstellung der Vorheizung WS-450PC-LF spezifisch 135, 140, 150, 155, 160

- Vorheizung Oberseite 129 bis 131 °C

- Kontaktbreite der Welle 5,1 cm

- Kontaktzeit 5 s

- Eintauchtiefe der Leiterplatte zwischen 50 bis 75 % ihrer Dicke

Die manuelle Bestückung einiger Steckverbinder wurden nach der SMD-Platzierung und dem Löten der bedrahteten Komponenten vorgenommen, dabei wurde K100-Lötdraht mit wasserlöslichem Fluxer verwendet. Der prozentuale Anteil des Flussmittels bei Lotdraht ist ein kritischer Aspekt, in diesem Fall betrug der Fluxer-Anteil 3 %, bezogen auf das Gewicht. Niedrigere Flussmittelanteile würden das Arbeiten mit solchen bleifreien Loten wegen des ungünstigeren Benetzungsverhaltens schwieriger machen. Obwohl also Zinn-Kupfer-Legierung verwendet wurde, entsprachen die Benetzungsrate und die Lötstellenqualität den Vorgaben nach IPC-610D Klasse 3, wobei alle Durchkontaktierungen voll zu 100 % gefüllt wurden.

Wichtige Kriterien, die für gute Ergebnisse im manuellen Lötprozess wesentlich sind:

- Lötspitzen kompatibel mit Bleifrei-Lot

- Optimale Spitzengeometrie für gute Wärmeübertragung

- Flussmittelanteil über 2 %

- Lötspitzentemperatur 395 °C

- Geringfügig längere Kontaktzeit

- Kein weiteres Flussmittel wurde zusätzlich eingesetzt

Der manuelle Lötvorgang galt speziell einem Steckverbindertyp, der ein Bleifreifinish hatte und als RoHS-kompatibel eingestuft wurde, aber nicht für den bleifreien Prozess wegen der höheren Temperatur geeignet war. Damit der Kunststoffkörper nicht beschädigt wurde, hat man dieses Teil per Hand bestückt und gelötet. Gelegentlich sind hier die Lötrückstände schwieriger zu entfernen. Doch in diesem Fall war das kein Problem, denn das Flussmittel war speziell für den Bleifrei-Prozess entwickelt worden. So wurde für die Lötstellen eines Boards auf der Oberseite SAC305-Lot verwendet. Alle Bauteile sind mit dem Bleifrei-Prozess kompatibel, das ist beim Wellenlöten sehr wichtig, um Verunreinigungen mit dem Blei-Finish der Anschlüsse zu vermeiden. Nachdem mehrere hundert Baugruppen gelötet waren, wurde dies überprüft: der Bleianteil lag sicher innerhalb der RoHS-Vorgaben von 0,01 %. Ist der Bleianteil einmal zu hoch, ist es schwierig, ihn wieder zu reduzieren. Frisches Bleifrei-Lot hat nur einen geringen Bleianteil von 0,05% oder noch weniger.

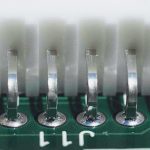

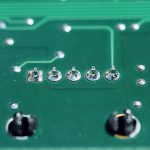

Lötstellen, die mit dem SnCu-Lot bei Anwendung der erwähnten Prozessdaten erzielt wurden zeigen keine Schrumpfeffekte, und weisen eine helle Oberfläche auf. Alle Lötstellen erfüllen die Kriterien nach IPC-STD-610D Klasse 3. Weil der Lötprozess während der Validierungsphase sehr sorgfältig optimiert wurde, traten im Laufe der Fertigung dieser 170 00 Baugruppen nur sehr wenig Defekte durch den Lötprozess auf.

Dickere Leiterplatten im Bereich um 2,4 mm oder darüber können im Bleifrei-Prozess schon eine größere Herausforderung darstellen. Doch haben Hersteller, die SnCu-Lot einsetzen, auch hier erfolgreiche Arbeit geleistet. Entscheidend beim Wellenlöten dickerer Leiterplatten ist die Auswahl des Flussmittels, die Einstellung der Vorheizungsparameter, Kontaktzeit mit der Welle sowie die Eintauchtiefe des Boards. In einigen Fällen lassen sich bei dickeren Boards die Durchkontaktierungen mit Fluxern höherer Aktivität oder mit höherem Feststoffanteil besser füllen.

Einsatz von SnCu-Lot in der Volumenfertigung

Beispielsweise verwendet ein anderer, großer Fertigungsdienstleister bei dickeren Boards mit großem Erfolg das Lot K100LD. Diese Legierung basiert auf SnCu mit der Beimischung von Nickel und Wismut. Die Baugruppen und der Prozess weisen folgende Charakteristik auf:

- Leiterplattendicke ca. 2,4 mm

- Finish Sn100CL, Bleifrei-HASL

- SMDS auf Ober- und Unterseite bestückt

- Oberseite mit SAC305 gelötet

- Unterseite mit K100LD gelötet

- Alle Bauteile weisen Bleifrei-Finish auf

- Flussmittel entsprechen Klassifizierung ORH1

Eine Baugruppen-Oberseite wurde in der Welle mit K100LD gelötet wurde. Weder Brückenbildung noch Flagging waren hier zu beobachten. Für diese Baugruppe wurden im Prozess ein Schaumfluxer sowie Konvektionsheizelemente an der Ober- und Unterseite verwendet. Insgesamt kann dieser Prozess so charakterisiert werden:

- Tiegeltemperatur 260/265 °C

- Transportgeschwindigkeit zirka 1 bis 1,2 m/Minute

- Kontaktzeit 3 bis 5 s

- Kontaktbreite etwa 5 cm

- Eintauchtiefe des Boards 50 bis 75 %

- Vorheizung zwischen 100 bis 130 °C, abhängig vom Flussmittel

Dieser Baugruppe ist an der Unterseite mit SMDs bestückt, diese wurden ohne Flagging-Effekt ausgezeichnet benetzt. Brückenbildung und Flagging kann bei Bleifrei-Loten auftreten, wenn der Flussmittel während des Vorheizens überhitzt wird oder das Aktivitätspotenzial des Fluxers nach der längeren Kontaktzeit mit der Lotwelle nicht mehr ausreicht. Andere Problembereiche, die bei dickeren Leiterplatten neben den Durchkontaktierungen, der Brückenbildung und Flagging zu beobachten sind, sind Fehlstellen (Voids) in den Lötstellen oder das Blistering der Lötstoppmasken. Blistering tritt auf wegen der niedrigeren Transportgeschwindigkeiten und der längeren Kontaktzeiten. Fehlstellen in den Lötstellen kommen aus mehreren Gründen zustande. So können bei dickeren Leiterplatten aufgrund der Flusscharakteristik von Loten mit höherer Oberflächenspannung solche Fehlstellen in den Durchkontaktierungen entstehen. Ein engeres Ratio von Lochdurchmesser zu Drahtdicke tendiert zu einer höheren Zahl solcher Fehlstellen bei dickeren Leiterplatten. Hier hilft manchmal eine längere Kontaktzeit, ist jedoch nicht immer erfolgreich. Die am häufigsten auftretenden Lötfehler bei dickeren Leiterplatten sind ungenügende Füllung von Durchkontaktierungen, Brückenbildung und Flagging, Fehlstellen (Voids) in den Lötstellen und Blistering der Lötstoppmasken. In Bezug auf die Bildung von Lot-Krätze berichteten übereinstimmend alle Anwender einen geringeren Anfall bei den auf SnCu basierenden Legierungen K100 und K100LD. Die Temperatur des Lots im Tiegel war etwas höher als mit SAC305, doch genaue Kontrollen sorgen dafür, dass es weniger Anlass zur Krätze- oder Oxidbildung im Lottiegel gab. Eine Möglichkeit, die Krätzebildung zu reduzieren, liegt in der Verwendung von speziellen Materialien (Dross-Reducer) im Lot. Beide SnCu-Legierungen sind damit ausgerüstet. Sind allerdings keine solche Materialien in der Legierung vorhanden, können folgende Maßnahmen helfen, die Krätzebildung niedrig zu halten:

- Die Oxidschicht nicht ständig entfernen, denn sie verhindert weitere Krätzebildung

- Lottiegel sollte immer gut gefüllt sein, Kaskaden im Zinnfluss vermeiden

- Vorteilhaft ist eine turbulente, frei fließende Welle, niedrigere Pumpenleistung einstellen

- Etwas geringere Lottemperatur einstellen

- Verunreinigungen vermeiden

- Auflösung von Kupfer gering halten

- Materialen zur Reduzierung der Krätzebildung (Dross Reducer) einsetzen

Ergebnisse aus der Nutzung von Loten auf SnCu-Basis

SnCu-Lotlegierungen, insbesondere jene, die bestimmte Zusätze enthalten, eignen sich gut für die Anwendung in Wellenlötmaschinen. Wird der gesamte Prozess sorgfältig auf diese Lote hin optimiert, lassen sich sehr zuverlässige Lötstellen erzeugen. Obwohl die SnCu-Materialien ein Benetzungsverhalten mit geringerer Aktivität als SAC-Lote aufweisen, kann die sorgfältige Auswahl von Leiterplatten- und Komponenten-Finish sowie eine Überwachung der Lötbarkeit eine gute Zuverlässigkeit der Lötstellen sowohl von bedrahteten Bauteilen als auch SMDs sicherstellen.

Die Füllung der Durchkontaktierungen kann problematisch bei dickeren Leiterplatten sein, doch dies lässt sich mit längeren Kontaktzeiten und niedrigeren Transportgeschwindigkeiten abstellen. Hierbei ist auch die Flussmittel-Auswahl wichtig, denn längere Verweilzeiten in der Welle tendieren dazu, viele Fluxer zu deaktivieren. Somit ist es ratsam, ein Flussmittel zu verwenden, das sich speziell zum Löten dickerer Boards eignet, wie solche mit einem höheren Feststoffanteil und die auch wasserlöslich sind. No-Clean-Flussmittel müssen äußerst sorgfältig ausgewählt werden. Dies gilt in Bezug auf ihre Leistungsfähigkeit bei den etwas höheren Löttemperaturen von SnCu-Legierungen für die Füllung von Durchkontaktierungen sowie anderen Kriterien wie Fehlstellen. Mit Loten auf der Basis von SnCu mit Zusätzen zur Verbesserung der Lötverhaltens können zuverlässige, hell glänzende Lötstellen erzeugt werden, die keine Schrumpfeffekte wie SAC-Lote aufweisen. Mit ihnen lassen sich bei einem sorgfältig für das Wellenlöten konzipieren Prozess hochqualitative Baugruppen ohne Lötfehler herstellen. Deutlich wird. Für Anwendungen in Wellenlötanlagen sind Lote auf SnCu-Basis eine gute Alternative zu den wesentlich teureren bleifreien SAC-Legierungen.

EPP 420n

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)