Die dritte Dimension wird immer mehr zum A und O der AOI. Entscheidende Faktoren bei der 3D-Inspektion sind heute: realitätsgetreue Darstellung aus allen wählbaren Blickwinkeln, erstklassige Durchsatzstärke, exakte und zertifizierte 3D-Vermessung sowie ein vielfältig vernetzter Datenaustausch.

Die 3D-Technologie ist im Rahmen einer automatischen optischen Inspektion von elektronischen Baugruppen nicht mehr wegzudenken. Die dreidimensionalen Rückrechnungen von bestückten Leiterplatten werden immer exakter, da aufgrund verbesserter Auflösung und schnellerer Technologien immer mehr auswertbare Daten zur Verfügung stehen. Höheninformationen gelten daher inzwischen als eine Selbstverständlichkeit. Dafür hat sich das Streifenprojektionsverfahren bewährt: Um von praktisch jedem Punkt auf der Baugruppe die Position inklusive der Höhe berechnen zu können, muss die eindeutige Rückrechnung projizierter Muster erfolgen. Ein oder mehrere Projektoren bilden in Graustufen aufgefächerte Streifen auf der Leiterplatte ab. Für eindeutige Mittelwerte benötigt man aus mindestens zwei Perspektiven jeweils die Aufnahmen von drei Phasenverschiebungen der projizierten Muster. Je mehr Perspektiven es gibt, desto verlässlicher sind die Messungen, da z. B. Abschattungen durch hohe Bauteile keinen störenden Einfluss mehr haben. Die Projektion der Streifen bzw. Muster erfolgt in unterschiedlichen Ausprägungen.

Hohe Frequenzen in den Streifen dienen dazu, die Auflösung der abzubildenden Objekte zu verbessern. Breite Streifen vergrößern wiederum den möglichen Messbereich. Die genauen räumlichen Positionen der einzelnen zu messenden Punkte werden mit Hilfe des Triangulationsverfahrens ermittelt.

Unterschiedliche Hardware-Konzepte

Ein bekannter technischer Ansatz bei 3D-AOI ist die Verwendung von nur einer orthogonalen Kamera. Um eine dreidimensionale Rekonstruktion aufzubauen, werfen z. B. vier oder acht schräg angebrachte Projektoren nacheinander Streifenmuster auf das zentral positionierte Prüfobjekt. Die Kamera nutzt die daraus gewonnenen Informationen für eine Berechnung der räumlichen Bilder. Viscom verfolgt bereits seit mehreren Jahrzehnten einen hochwertigeren Ansatz, der sich vor dem Hintergrund der fortschreitenden technischen Entwicklung langfristig noch deutlicher auszahlt: In den 3D-AOI-Systemen des Unternehmens wird nur ein Projektor benötigt, da zusätzlich zur orthogonalen Kamera wahlweise vier oder acht seitlich schräg angebrachte Kameras integriert sind. Daraus ergibt sich ein großer Vorteil bei der Geschwindigkeit, da mehrere Bildaufnahmen gleichzeitig gemacht werden. Nimmt man z. B. für die genaue Erfassung einer Szene 64 Bilder auf, lässt sich das mit acht Seitenkameras für alle benötigten Streifenmuster in 16 Zeitslots statt in 64 realisieren. Reicht für die Inspektion eine geringere Auflösung aus, sind auch acht statt vier gleichzeitige Aufnahmen möglich. Der Projektor funktioniert dabei ähnlich wie ein Beamer und kann für die Rückrechnung schnell und zuverlässig alle gewünschten Formen und Muster erzeugen. Mit diesem Ansatz können die Kriterien Prüfgeschwindigkeit und Qualität je nach Anforderung flexibel umgesetzt werden.

Messgenauigkeit sicherstellen

In der Elektronikfertigung geht es bei Endkontrollen immer wieder darum, ob sich Abweichungen von den festgelegten Idealwerten noch in einem akzeptablen Toleranzbereich befinden oder nicht. Im Einsatzfeld Automotive etwa gibt es z. B. für die immer kleiner werdenden LEDs, die in den Leuchten und Scheinwerfern von Fahrzeugen zum Einsatz kommen, sehr genaue Vorgaben für die Positionierung. Um Fehler wie minimale Verkippungen genau zu bewerten, benötigt man verlässliche Messwerte. Die eingesetzte Messvorrichtung sollte mit einem zertifizierten Target überprüft werden können. So lässt sich die Wiederhol- und Absolutgenauigkeit der 3D-AOI nachweisen. Das zertifizierte Target, welches das Unternehmen zu diesem Zweck anbietet, ist eine exakt gefertigte Höhenstufung, die von einem dafür spezialisierten Labor mit entsprechenden Geräten hochgenau vermessen wird.

Besondere Kriterien gelten für Lötstellen, da deren Form Besonderheiten aufweist, die berücksichtigt werden müssen. Zudem ist hier direkt mit störenden Reflexionen zu rechnen oder der zugehörige Chip-Bauteilkörper selbst kann seine eigene Lötstelle verdecken. Die Erfahrung im Unternehmen zeigt: Um etwa das Volumen von Lötstellen zu berechnen und dabei Irrtümer auszuschließen, erweist sich eine möglichst hohe Anzahl von Seitenkameras als vorteilhaft.

KTQ und aussagekräftiges Höhenprofil

Eine grobe Vermessung der Lötstelle ist im Prinzip schon mit dem äußersten unteren und dem obersten Punkt des Meniskus möglich. Bei Viscom ist man im Vergleich dazu weiter und kann auf Basis vieler einzelner Messpunkte ein sehr genaues Höhenprofil der Lötstelle abbilden. Darüber hinaus wird im Rahmen der Messungen ein weiterer wichtiger Wert ermittelt: der kleinste tragende Querschnitt (KTQ). Dabei handelt es sich um den geringsten Abstand zwischen der Meniskusoberfläche und dem Fußpunkt des Bauteils. Der KTQ ist die wahrscheinlichste Stelle, wo bei Verschleiß und Überbelastung ein Risspfad entstehen kann. Das Unternehmen hat die Lötstellenvermessung in die Software-Versionen vVision 2.4 und SI 8.4 integriert. Besonders mit vVision ist die Bedienung der Inspektionssysteme extrem einfach. Das gilt sowohl für die Prüfprogrammerstellung und -optimierung als auch für die Handhabung der Prüfbibliotheken. Selbst unerfahrene Bediener kommen intuitiv schnell zu guten Ergebnissen.

Starker Durchsatz mit XMplus-Sensorik

Die für dreidimensionale Betrachtungen und Auswertungen benötigten Datenmengen sind wesentlich größer als für 2D und 2,5D. Vor allem mit dem Kameramodul XMplus von Viscom schließen sich große Prüftiefe und sehr kurze Taktzeiten gegenseitig nicht mehr aus. Auf Hochleistung ausgerichtete Technik sorgt für eine Bilddatenrate von bis zu 3,6 Gigapixel pro Sekunde. Die Bildfeldgröße beträgt 50 mm x 50 mm und die Prüfgeschwindigkeit bis zu 65 cm2 pro Sekunde. So ist ein ideales Verhältnis von hohem Durchsatz zu hoher Auflösung geschaffen. Auch 03015-Bauteile können sicher geprüft werden. Für das Kameramodul XMplus wurde ein besonders leistungsfähiger Framegrabber konzipiert und die Steuerungssoftware an die gestiegenen Anforderungen angepasst. Für die Ermittlung exakter Werte kann man alle 10 µm einen Messpunkt heranziehen. Die z-Auflösung liegt bei 0,5 µm und ermöglicht damit eine sehr genaue Höhenberechnung. Die Bauteilhöhe kann dabei bis zu 25 mm betragen. Das Kameramodul XMplus ist serienmäßiger Bestandteil des 3D-AOI-Systems S3088 ultra gold.

Für den High-Speed-Transport der Prüflinge sorgt das bewährte Viscom FastFlow Handling. Der Baugruppenwechsel erfolgt jeweils in rund 2,5 Sekunden.

Realitätsgetreue 3D-Darstellung

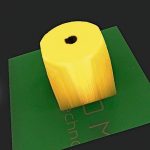

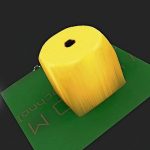

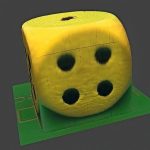

Die Seitenkameras in den 3D-AOI-Systemen bieten neben der höheren Aufnahmegeschwindigkeit einen weiteren großen Vorteil: Die einzelnen Bauteile lassen sich auch dreidimensional sehr wirklichkeitsgetreu darstellen. Die neue Software-Erweiterung des Unternehmens dafür heißt 360View. Der Bediener wählt nach Bedarf seine Ansichtswinkel und bekommt stets ein optimal texturiertes Bild. Vergleicht man diese neue Bildqualität mit herkömmlichen Aufnahmen, fällt auf, dass dort insbesondere die Seiten der Bauteile oft wasserfallartig ungenau gezeigt werden.

Der Grund: Es gibt nur Informationen der orthogonalen Kamera, die einfach übereinandergelegt sind. 360View ermöglicht hingegen dank des optimalen Einsatzes der Seitenkameras aus praktisch allen freien Blickwinkeln eine realitätsgetreue 3D-Darstellung für eine sichere Fehlerklassifikation.

Industrie 4.0 in der Fertigungslinie

Bei der Umsetzung von Konzepten im Rahmen von Industrie 4.0 sind Inspektionssysteme für 3D-SPI, -AOI, -AXI und -MXI aus einer Hand ein klarer Vorteil. Das Unternehmen ermöglicht eine intelligente Verknüpfung der Ergebnisse aus den verschiedenen Prüftoren über das Software-Feature Quality Uplink. Der Bediener hat schnell Zugriff auf alle wichtigen Daten und Bilder. So lassen sich umfassende Fehlerbeurteilungen wesentlich komfortabler vornehmen und Prozesse effektiver optimieren.

Jetzt wird sogar eine offene Schnittstelle zu SPI-Systemen anderer Hersteller angeboten. Das bedeutet konkret, dass ein Kunde, der sich für ein 3D-AOI-System des Unternehmens entscheidet, dessen Ergebnisse auch dann mit denen der Lotpasteninspektion für eine vernetzte Beurteilung zusammenführen kann, wenn das SPI-System nicht von Viscom stammt. Die Prüfsysteme können zudem voll automatisiert u. a. mit Bestückautomaten und Pastendruckern kommunizieren und auf ihre Parameter Einfluss nehmen (Closed Loop).

An den Verifikationsplätzen vVerify (vVision) und HARAN (SI/EasyPro) kann die Vernetzung inzwischen weit über eine einzige Fertigungslinie hinausgehen. Gewöhnlich unterstützt eine spezielle Software den Bediener lokal dabei, die automatisch erkannten Fehler zu verifizieren und dabei anhand von Gut- und Schlechtbeispielen menschlichen Fehlerschlupf zu vermeiden. Inzwischen lässt sich aber die Verifikation der Ergebnisse von Inspektionssystemen mehrerer Linien an einem einzigen Arbeitsplatz bündeln. Fertigung und Klassifikation können damit standort- und länderübergreifend räumlich voneinander getrennt werden. Ein Vorteil ist z. B., dass ein erfahrener Mitarbeiter nicht vor Ort sein muss, um wichtige Verifikationsaufgaben zu erledigen. Insbesondere mit Hilfe des oben beschriebenen 360View-Konzeptes lassen sich hierfür beeindruckende Ergebnisse erzielen.

Daten von überall abrufbar

Das Unternehmen setzt darüber hinaus konsequent auf eine praxisorientierte Nutzung der Möglichkeiten, die heute das moderne Smartphone bietet. Ab der vVision-Release 2.4 ist über eine App des Unternehmens der mobile Echtzeit-Zugriff auf alle wichtigen Informationen zum Inspektionsprozess möglich. Die abrufbaren Daten werden in der Regel auf einem lokalen Server des Fertigungsbetriebs gepflegt. Kennzahlen und Diagramme sind mit wenigen Klicks zugänglich. Um Lösungen zu erarbeiten, können Verantwortliche jederzeit und von jedem Ort auf erforderliche Daten zugreifen. Mit dem Barcode-Scanner kann zudem über die Kamera des Smartphones jede Baugruppe umgehend identifiziert werden – deren vorliegende Informationen stehen sofort bereit.

Flexibel mit wählbaren Prüfmethoden

Moderne 3D-AOI-Systeme stellen von 2D über 2,5D bis hin zu 3D je nach Anforderung alle Prüfverfahren und Inspektionskonzepte frei wählbar zur Verfügung. So sind 2D-Verfahren weiterhin die ideale Prüfmethode in Bereichen wie z. B. optische Zeichenerkennung (OCR, optical character recognition) oder für eine Kontrolle der richtigen Polarität. Relevante Merkmale werden mit der passenden Beleuchtung betont und störende Effekte dabei eliminiert. Um bestimmte Fehlertypen zu detektieren, reicht der Blick von oben allein jedoch nicht aus. Die 2,5D-Inspektion hat sich in der heutigen Praxis z. B. für die Kontrolle von QFNs (quad flat no leads packages) etabliert: Dort, wo kein Röntgen zur Verfügung steht, kann über seitlich angebrachte Indikationslötstellen mit den Schrägansichten eine zuverlässige Prüfung erfolgen.

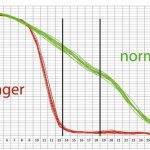

Will man allerdings z. B. sicherstellen, dass ein Bauteil wirklich plan auf der Leiterplatte liegt (Komplanarität) oder dass Pins eines integrierten Schaltkreises (IC) nicht fehlerhaft verbogen sind und deswegen hochstehen (Lifted Lead), ist 3D-AOI heute eindeutig die bessere Wahl. Zudem werden die Bauteilkörper immer kleiner und können mit dieser Inspektionsmethode zuverlässiger erkannt werden. In der Praxis kommt es heute damit darauf an, die richtige Kombination der automatisierten Verfahren anzuwenden. Die Erfahrung zeigt, dass der First Pass Yield unter Einbeziehung von 3D z. B. relativ schnell von 80 auf 90 Prozent steigen kann. Im Unternehmen sind alle Prüfansätze in ein zukunftsorientiertes Konzept der intelligenten Vernetzung und modernsten Qualitätssicherung eingebettet.

SMT Hybrid Packaging, Stand 4A-122

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Hier finden Sie mehr über:

Teilen:

.png)