Für Baugruppen, die z. B. unter kritischen klimatischen Bedingungen wie bei Feuchte oder Temperaturwechseln eingesetzt werden, ist eine geeignete Schutzlackierung notwendig, um der Gefahr von Fehlfunktionen und Feldausfällen vorzubeugen. Aufgrund von Verunreinigungen, die aus dem Lötprozess auf der Baugruppe verbleiben, schützt eine Beschichtung allein jedoch nicht ausreichend vor Ausfällen. In der Praxis wird aus Kostengründen häufig auf einen Reinigungsprozess verzichtet. Zwar erhöht dieser nachweislich die Zuverlässigkeit der Beschichtung durch die Entfernung der Rückstände, aber er bedeutet letztendlich auch zusätzliche Kosten.

Gerd Schulze, Nordson-Asymtek, Maastricht (NL) & Dr. Alexandra Rost, Zestron Europe, Ingolstadt (D)

Die vorliegende Studie hat untersucht, ob ein Mittelweg möglich ist, der die Integration eines Reinigungsprozesses ermöglicht, ohne dabeidie Gesamtkosten des Prozesses zu erhöhen. Oftmals erfolgt für Unternehmen die Entscheidung eine Baugruppe zu beschichten erst dann, wenn es im Feldeinsatz zu Ausfällen kommt und die vorher stattfindenden Produktions- und Prozessschritte bereits festgelegt worden sind. In diesen Fällen wird meist so viel Lack appliziert, bis die Anforderungen an die Baugruppe erfüllt werden. Auf eine vorausgehende Reinigung der Baugruppen wird aber verzichtet, da dies einen zusätzlichen Arbeitsschritt darstellt und weitere Kosten verursacht.

Die Praxis zeigt jedoch, dass Aktivatoren- und Harzrückstände sowie ionische Verunreinigungen zu einer schlechten Haftung der Beschichtung oder zum Wachstum von Dendriten unter der Lackschicht führen können. Diese Fehlerbilder treten speziell bei Baugruppen auf, die wechselnden Umwelteinflüssen ausgesetzt sind. Beispielsweise werden in der Automobilindustrie identische Bauteile in Fahrzeugen für den europäischen Markt sowie für tropische Regionen verwendet, wobei unter beiden Umweltbedingungen die Funktionszuverlässigkeit der Elektronikkomponenten gleichermaßen gewährleistet sein werden muss. In der gemeinsamen Studie von Nordson-Asymtek und Zestron sollte daher aufgezeigt werden, unter welchen Voraussetzungen ein zusätzlicher Reinigungsprozess für eine zuverlässige Beschichtung installiert werden kann, ohne dass dadurch die Gesamtkosten ansteigen. Für die Versuchsreihen wurden hierzu Baugruppen mit Schichtdicken von 50 µm statt standardmäßigen 100 µm lackiert. Hierdurch sollte festgestellt werden, ob bei einer Halbierung des Materialeinsatzes noch eine sichere Beschichtung gewährleistet ist und ob sich damit eine Prozesskette aus Reinigung und Lackierung bei gleichbleibenden Materialkosten realisieren lässt. Gegenstand der Untersuchungen war zunächst eine Oberflächenqualifikation gemäß GfKORR-Leitfaden mit ungereinigten und gereinigten Testbaugruppen sowie deren Analyse auf Schwachstellen mittels CoRe-Test.

Versuchsaufbau

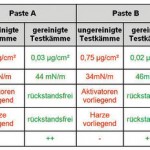

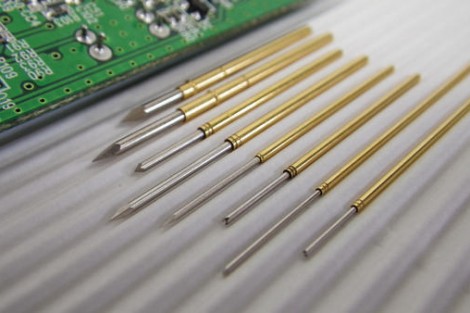

Für die Studie wurden vom Fraunhofer Institut für Siliziumtechnologie (ISIT) IPC-B-24-Testkämme (Leiter 0,4 mm, Abstand 0,5 mm, Kupferoberfläche) für die Bearbeitung zur Verfügung gestellt. Diese Prüflinge wurden teilweise mit Keramikkondensatoren bestückt, um den Einfluss der Geometrie von bestückten und unbestückten Baugruppen auf deren Ausfallzeiten zu untersuchen. Für den Lötvorgang wurden exemplarisch zwei Lotpasten verwendet, die weltweit in vielen industriellen Fertigungen zum Einsatz kommen. So konnte parallel ein möglicher Einfluss der Lotpaste auf das Ergebnis mit analysiert werden. Die Hälfte der Testkämme wurde anschließend in einer Einkammerspritzanlage mit einem wasserbasierenden Mikrophasen-Reiniger gewaschen. Sowohl bei den noch ungereinigten als auch bei den gereinigten Testkämmen wurde daraufhin eine Oberflächenqualifikation gemäß dem GfKORR Beschichtungsleitfaden durchgeführt. Die Analysen der ionischen Kontaminationsmessung zeigen, dass ausschließlich von den gereinigten Testkämmen der maximal zulässige Grenzwert unterschritten wird. Die ionische Kontaminationsmessung gibt hierbei Auskunft über die Gesamtmenge der salzartigen Rückstände auf der Baugruppe. Die Oberflächenspannung muss über 40 mN/m liegen, um eine gute Benetzung durch den Lack zu gewährleisten. Diese Anforderung erfüllen lediglich die gereinigten Testkämme. Bei der Messung der Aktivatoren- und Harzrückstände zeigen die durchgeführten Testverfahren, dass nur nach der Reinigung mit dem wässrigen Medium auf der Substratoberfläche keinerlei kritische Rückstände mehr nachzuweisen sind. Aktivatorenrückstände aus Flussmitteln können die Beschichtungsqualität negativ beeinflussen und Ausfallmechanismen, wie Kriechströme oder elektrochemische Migration, unter der Lackschicht auslösen. Weitere Verunreinigungen wie Harzrückstände auf der Baugruppe spielen hinsichtlich der Lackhaftung ebenso eine entscheidende Rolle, da diese zur Ablösung und Unterwanderung des Schutzlackes führen können. Es wird deutlich, dass sämtliche ungereinigten Testkämme aufgrund der vorliegenden Verunreinigungen die Anforderungen des GfKORR-Leitfadens nicht erfüllen. Dies sind ungünstige Voraussetzungen für eine nachfolgende Beschichtung, unabhängig von der Menge des applizierten Lacks.

Im Anschluss an die Oberflächenqualifikation wurden die Testkämme mit einem lösemittelhaltigen Schutzlack beschichtet. Wie eingangs erwähnt, wird in der Praxis standardmäßig mit Schichtstärken von 100 µm gearbeitet. Als Bezugsgröße wurde daher bei der Lackierung der ungereinigten und gereinigten Testkämme auf ebener Fläche eine Trockenschichtstärke von 50 µm verwendet. Dies gilt häufig als untere Grenze für vergleichbare Anforderungen und Lacksysteme. Abschließend wurden nach siebentägiger Feuchtelagerung bei 25° C alle beschichteten Prüfkörper dem so-genannten Coating Reliability Test (CoRe-Test) unterzogen.

Schwachstellenanalyse

Basierend auf dem Wassertauchtest ist der CoRe-Test ein bewährtes Verfahren zur Schwachstellenanalyse in der Entwicklungsphase. Der als Worst-Case-Test entwickelte CoRe-Test gewährleistet die lokale Identifikation aller Fehlerquellen innerhalb sehr kurzer Zeit. Die Baugruppe wird hierbei analog zu einer dauerhaften Betauung vollständig in entionisiertes Wasser eingetaucht. Daraufhin wird der jeweilige Ruhestrom angelegt, im Falle der durchgeführten Studie wurde mit 10 V gearbeitet. Während der gesamten Testdauer von 10 Stunden wird dann die Ruhestromaufnahme kontinuierlich gemessen und aufgezeichnet. Diese Zeitspanne simuliert erfahrungsgemäß eine maximale, klimatische Beanspruchung, die für die meisten Baugruppen im Feld ein echter Härtetest ist. Mit diesem Testverfahren lässt sich folglich relativ einfach feststellen, ob die Beschichtung die Baugruppe ausreichend schützt oder Ausfälle im Praxiseinsatz zu befürchten sind. Idealerweise verändert sich der Ruhestrom beim Eintauchen in das Wasser nicht und ist über die Messdauer konstant. Kommt es jedoch aufgrund von Lackungänzen oder Verunreinigungen unter der Beschichtung zum Defekt, steigt der Strom bei einem Kurzschluss sprunghaft an. Ein zackenförmiger, stetig in Richtung Kurzschluss ansteigender Stromverlauf weist auf Dendritenwachstum infolge von elektrochemischer Migration unter der Lackschicht hin.

Das Ausfallkriterium bei dieser Studie war die Zeitspanne bis zum Kurzschluss auf dem Testkamm. Je untersuchter Board-Konfiguration wurde an jeweils 3 Testkämmen ein CoRe-Test durchgeführt und per Mittelwert die durchschnittliche Ausfallzeit bestimmt.

Ergebnisse zur Qualität

Durch die vorherige Reinigung konnte trotz der geringen Schichtstärke von 50 µm über die gesamte Dauer von 10 Stunden bei keiner der Boardkonfigurationen ein Ausfall im CoRe-Test festgestellt werden. Damit lässt sich sagen, dass durch die Entfernung aller Rückstände mit Hilfe eines vorgeschalteten Reinigungsprozesses die Qualität der Beschichtung und damit auch die zu erwartende Lebensdauer einer beschichteten Baugruppe verbessert bzw. verlängert werden kann. Bei ungereinigten Testkämmen zeigten die Untersuchungen, dass die Rückstände aus den Lotpasten zu vorzeitigen Ausfällen führen, wie es bereits die Ergebnisse aus der Oberflächenqualifikation vermuten ließen. Hierbei offenbarten die Testreihen mit den bestückten Testkämmen, dass auch die verwendeten Lotpasten selbst einen Einfluss auf die durchschnittliche Ausfallzeit haben. Bei der Paste A beträgt die durchschnittliche Ausfallzeit ohne Reinigung lediglich 1,5 Stunden. Unter identischen Versuchsbedingungen beträgt die durchschnittliche Ausfallzeit 2 Stunden 45 Minuten bei der Verwendung der Paste B. Basierend auf diesen Ergebnissen spielt somit die Auswahl der Lotpaste, vor allem bei der Noclean-Fertigung, hinsichtlich der zu erwartenden Lebensdauer einer Baugruppe eine wichtige Rolle.

Die Analysen bestätigten, dass die Geometrie der bestückten Baugruppen Auswirkungen auf die Ausfallmechanismen hat. Bei allen unbestückten Kämmen, unabhängig von Schichtdicke und Reinigung oder nicht, konnte kein Ausfall festgestellt werden. Ursachen für den Einfluss der Bauteilgeometrie sind vor allem Kantenflucht an den Bauteilen oder Leiterbahnen, sowie ein unterschiedlicher Verlauf des Lackes durch Kapillarwirkung. Versuche mit unbestückten Testkämmen haben dementsprechend nur eine geringe Aussagekraft. Um eine realistische Aussage treffen zu können sollten ausschließlich praxisgerechte Prüfkörper mit entsprechender Bestückung verwendet werden. Die Analyse der Messergebnisse zur Beschichtungsqualität zeigt, dass durch einen vorge-schalteten Reinigungsprozess die ursprüngliche Schichtstärke der Schutzlackierung von 100 µm auf 50 µm reduziert werden kann und gleichzeitig die Zuverlässigkeit der Beschichtung auch unter einem extremen Testumfeld gewährleistet ist.

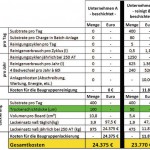

Keine Mehrkosten

Für die Modellrechnung soll angenommen werden, dass ein Unternehmen A die produzierten Baugruppen vor der standardmäßigen Schutzlackierung mit 100 µm Schichtdicke nicht reinigt. Gegenübergestellt wird ein Unternehmen B, das einen vorgeschalteten Reinigungsprozess im Einsatz hat. Dabei handelt es sich um eine typische Einkammerspritzanlage, die im Einschichtbetrieb bei einem durchschnittlichen Reinigerverbrauch von 0,5 Liter pro Zyklus eingesetzt wird. Zur Sicherstellung der Qualität des Reinigungsbades wird mit einem quartalsmäßigen Badwechsel und damit mit ca. 526 Euro Kosten pro Jahr gerechnet. Jährlich fallen für die Reinigungsanlage selbst inklusive Abschreibungen, Wartung und Energieverbrauch ca. 10.000 Euro an Anlagenkosten an. Die Menge der bearbeiteten Substrate pro Tag sei in beiden Fällen identisch. Lediglich die Menge des applizierten Lacks sei bei Unternehmen B mit einer Schichtdicke von 50 µm gemäß der zuvor genannten Testergebnisse um 50 % reduziert.

Die Kalkulation zeigt, dass durch die Halbierung des Stoffeinsatzes bei der Beschichtung die Integration eines Reinigungsprozesses ohne Kostensteigerung möglich ist. So steigen die Gesamtkosten für Unternehmen B trotz zusätzlicher Reinigung nicht an, sondern sind im Wesentlichen identisch mit dem Gesamtprozesskosten des Unternehmens A, das auf einen Reinigungsschritt verzichtet. Zudem profitiert Unternehmen B aufgrund des Reinigungsprozesses wie bereits geschildert von einer Verbesserung der Beschichtungsqualität und damit einer Verlängerung der Produktlebensdauer. Der Einsatz eines Reinigungsprozesses kann die Funktionszuverlässigkeit einer beschichteten Baugruppe und damit die gesamte Produktqualität verbessern. Die wesentliche Erkenntnis ist jedoch, dass in Verbindung mit einem abgestimmten Reinigungsprozess selbst bei einer Halbierung der ursprünglichen Schichtstärke noch eine hohe Zuverlässigkeit der Baugruppen erzielt werden kann, ohne die Gesamtkosten zu erhöhen. Somit kann der Anwender einen sehr kosteneffizienten Fertigungsprozess realisieren und darüber hinaus weitere Vorteile wie reduzierter Lackverbrauch und Energieeinsatz und höherer Yield nutzen.

SMT/Hybrid/Packaging

Stand 7-314

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: