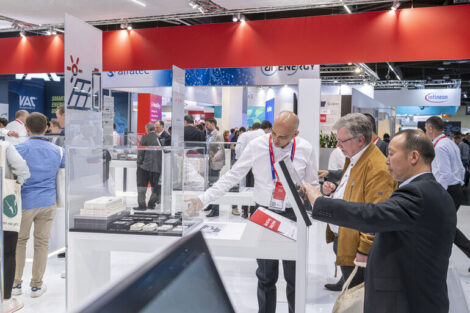

Das ETFN in Hamburg hat sich bereits einen festen Platz im Kalender der Elektronikbranche erobert. Mit 16 veranstaltenden Unternehmen stand ein optimaler Mix aus Theorie und Praxis ins Haus. Der Forumbereich mit Technik zum Anfassen wurde mit Fachvorträgen ergänzt, um ein breites Spektrum interessanter Themen und praktischer Anwendungsbeispiele zu bieten. Industrie 4.0 wurde genauso beleuchtet wie innovative Lötprozesse, intelligente Materiallogistik oder neue Teststrategien.

Z entrale Aspekte waren beim ETFN 2015 – mit ca. 250 Teilnehmern die bisher bestbesuchte Veranstaltung unter dem Motto „aus der Praxis, für die Praxis“ – der Erhalt und die Steigerung der internationalen Wettbewerbsfähigkeit durch innovative Produkte und Prozesse. Die Veranstaltung gab tiefe Einblicke in die Fragen rund um steigende Anforderungen an Elektronikhersteller. Immer vor dem Hintergrund einer hohen Produktqualität bei möglichst niedrigen Produktionskosten.

Johann Weber, Zollner Elektronik AG

„Industrie 4.0 mit ihren Herausforderungen und Chancen in der Elektronikproduktion“

Die Zukunft bringt Veränderungen, so Johann Weber, und es ist Aufgabe eines jeden, sich darauf vorzubereiten, die Herausforderungen wie Steigerung der Flexibilität, zunehmende Produktindividualisierung, Kostendruck, verkürzte Produktlebenszyklen, knapper werdende Ressourcen oder steigende Energiekosten, zu meistern.

Dr.-Ing. Andreas Reinhardt von Seho Systems GmbH

„Effizienter Materialfluss durch lösungsmittelfreien Flussmittelauftrag“

Zur Aktivierung der Oberflächen kommen bisher überwiegend Flussmittel auf Lösemittelbasis zum Einsatz. Eine neue Alternative stellt nun das Auftragen von Flussmittelpulver mittels Plasma dar. Hierbei wird mit dem PlasmaDust-Verfahren z.B. Adipinsäurepulver aufgeschmolzen und auf die Leiterplattenoberfläche gesprüht. Die Herausforderung beim Prozess ist die Aufbereitung des Pulvers zur gleichmäßigen Zuführung an die Plasmaflamme, damit ein konstanter Bedeckungsgrad erzielt wird. Das Verfahren kann dabei leicht als Drop-in-Lösung für bestehende Fertigungen umgesetzt werden. Durch SIR-Tests konnte nachgewiesen werden, dass Rückstände nach dem Lötprozess keine kritischen Eigenschaften aufweisen. Beim Auftrag mittels Plasma wird nicht nur die Materiallogistik durch den Wegfall der aufwändigen Gefahrstoffhandhabung vereinfacht, auch der Prozess selbst kann hinsichtlich verlängerter Standzeiten und reduziertem Kriechen bei gleichbleibendem Lötergebnis positiv vom neuen Verfahren profitieren.

Martin Pietron von Werner Wirth GmbH

„Allen Alternativen zum Trotz: am Ende stehen immer Lösungen aus einem Guss“

Der Vortrag fokussierte die Schwerpunkte Material und Verfahrensauswahl für unterschiedliche Anforderungen in der Elektronikindustrie. Signifikante Praxisthemen wurden näher betrachtet, darunter die Anforderungen an die Elektronik, Lösungen für die Branche, Komponentenschutzverfahren oder Conformal Coating. Daraus resultierend wurden die Vorteile für die Wertschöpfung der Elektronikfertiger aufgezeigt.

Jürgen Lehner, Asys Automatisierungssysteme GmbH

„Die Rolle des Operators in der Produktion 4.0 – Der Weg zur gesteigerten Linien-Effektivität“

Fortschreitende Komplexität von Anlagen und Prozessen erfordern immer größeres Know-how der Anlagenbediener. Kosteneinsparung in Form von Personalreduzierung machen deren Aufgaben zusätzlich umfangreicher und vielfältiger. Beim Thema Industrie 4.0 rückt der Faktor Mensch oft in den Hintergrund, wobei gerade hier das größte Potenzial schlummert. Der Vortrag zeigte auf, wie dieses Potenzial durch den sinnvollen Einsatz smarter Geräte genutzt werden kann.

Wolfgang Richter, ULT AG

„Wie reine Luft die Wertschöpfungskette in der Elektronikfertigung unterstützt“

Die Themen Arbeitssicherheit und Umwelt sind heutzutage wesentliche Bestandteile der Wertschöpfungskette und es gilt, Mitarbeiter, Maschinen, Produkte und Umwelt dauerhaft vor Schadstoffen zu schützen. Dabei lassen sich die Richtlinien für Partikelgrenzwerte in der Elektronikfertigung einhalten und trotzdem Kosten sparen. Interessant, was reine Luft so alles bewegen kann.

Jens Mille, Göpel electronic GmbH

„3D AOI: Streifen waren gestern – ab heute wird gepunktet!“

Der Referent zeigte auf, dass die derzeit angewandten Verfahren für den Einsatz im Bereich Lotpastenkontrolle geeignet sind, aber nur bedingt für die Kontrolle bestückter und gelöteter Leiterplatten verwendet werden sollten. Anhand von Beispielen demonstrierte er die Grenzen von Streifenprojektion, Moiré und Co., um die Möglichkeiten eines neuen telezentrischen und schattenfreien Messverfahrens zu verdeutlichen.

Oliver Barth, SK-tronic GmbH

„Jetprinten in der Praxis“

Anhand des Schablonendruckers MY500 von Mycronic wurde das berührungslose Auftragen von Lotpaste und SMD-Kleber in Hochgeschwindigkeit aufgezeigt. Nach Darstellung der Ausgangsbasis im Lotpastendruck, der Analyse des Druckprozesses aus vorwiegend ökonomischer Sicht ging es zur Auswertung über den Einsatz des Lotpastenjettens sowie zu den Grenzen des derzeitigen Prozesses. Am Schluss stellte der Referent noch Applikationsbeispiele wie Pin in Paste oder Leiterplatten mit Einpresshülsen vor.

Alexander Burgi, ASM Assembly Systems GmbH & Co. KG

„Noch schneller fertigen mit intelligenter Materiallogistik“

Die Bedeutung einer Materiallogistik in der Elektronikfertigung nimmt nicht zuletzt auch mit Blick auf Produktionskonzepte wie Industrie 4.0 und Smart Factory weiter zu. Die Lösung, ein modulares System, vermeidet, dass die steigenden Produkt- und Rüstwechsel bei sinkenden Losgrößen zum Bottleneck einer Baugruppenfertigung werden.

Prof. Dr.-Ing. Mathias Nowottnick, Universität Rostock

„Effiziente Lötprozesse für die Fertigung elektronischer Baugruppen“

Die erforderlichen und erlaubten Temperaturen sicher zu gewährleisten, ist sowohl technisch als auch energetisch aufwändig. Und modernen Baugruppen mit Leistungsbauteilen einerseits und sensiblen Komponenten der Steuerung und Sensorik andererseits erschweren die Prozessgestaltung. Doch neue Materialien und Technologien können einen Beitrag leisten, die Qualität zu sichern und gleichzeitig die Energieeffizienz zu steigern.

Bert Schopmans, kolb Cleaning Technology GmbH

„Vergrößern Sie Ihr Prozessfenster durch kontinuierliche Reinigung“

Gerade im Zuge der zunehmenden Miniaturisierung genügt eine Reinigung kleinster Bauteile nicht mehr manuell. Um einen sicheren Prozess zu erhalten, ist hier eine maschinelle Reinigung vonnöten. Das sorgfältige Säubern hochempfindlicher, komplexer Baugruppen etc. fordert einen verlässlichen, reproduzierbaren und perfekt abgestimmten Reinigungsprozess in Verbindung mit Equipment und Reinigungsmedium.

Sven Nehrdich, Jenaer Leiterplatten GmbH

„Regeln zur Nutzengestaltung“

Die branchengleichen Möglichkeiten zur Gestaltung eines Kundennutzen lassen einen großen Spielraum für Fehler und Missverständnisse zu. Der Vortrag lieferte Grundlagen, Begriffsbestimmungen, praktische Beispiele und eine Softwarelösung zur Optimierung der Nutzengestaltung, unter Berücksichtigung von verschiedenen PCB-Geometrien mit unterschiedlicher Konturbearbeitung, Aufnahmebohrungen, Fiducialmarken, etc.

Claus Zabel, Asscon Systemtechnik-Elektronik GmbH

„Lunkerfreie Lötverbindungen bei thermisch hoch belasteten Bauteilen – Zweck und Nutzen“

Lunkerfreie Lötverbindungen sind heute in aller Munde, denn gestiegene Produktanforderungen sowie bessere Analysemethoden haben den Lunkeranteil als beachtenswerte Größe und Fehlerquelle im Fertigungsprozess identifiziert. Mit besserer Kenntnis der Einflussgrößen und entsprechenden Fertigungsmethoden kann heute die Lunkerrate aktiv positiv beeinflusst werden, unter Einsatz der der Reflow Dampfphasen-Vakuumlöttechnik als etablierter Fertigungsmethode.

Andreas Türk, Göpel electronic GmbH

„ AXI + AOI = AXOI, die Formel für ein Maximum an Prüfabdeckung“

Thema war hier der Einsatz einer kombinierten Röntgen- und AOI-Inspektion zur IPC-konformen Prüfung von Lötstellen auf Elektronikbaugruppen. Türk erläuterte, warum Röntgeninspektion nicht nur partiell für verdeckte Lötstellen verwendet werden sollte. Weiterhin wurden anhand vieler Bildbeispiele Möglichkeiten und Grenzen der Fehlerdetektion aufgezeigt.

Matthias Holsten, e² consulting GmbH

„Wenn zwei das gleiche tun, ist es noch nicht dasselbe!“

OEMs und EMS-Dienstleister müssten verstärkt miteinander kommunizieren, um mehr Einsicht und Verständnis für die Denk- und Arbeitsweise des jeweils anderen haben zu können, so Holsten. Unterschiedliche Blickwinkel erschwerten oft den Aufbau einer positiven, vertrauensvollen Bindung. Nach seiner Erfahrung setzt sich das Bewusstsein, das eigene EMS-Unternehmen als Marke aufzubauen, mit dem man Vertrauenskapital ansammeln kann, in EMS-Kreisen erst langsam durch.

Maximilian Meindl, Inmatec GmbH & Co. KG

„Stickstoffversorgung im Lötprozess – muss es wirklich 5.0 sein?“

Stickstoffqualität von 5.0 ist eine Qualität, die viele Maschinenhersteller definieren. Erfahrungsberichte zeigen jedoch, dass eine Reduzierung häufig möglich ist, und sich dadurch deutliche Kosteneinsparungen von mehr als 50% erreichen lassen.

Fazit: Das ETFN war eine ideale Plattform, um Lösungsansätze für neue Herausforderungen in der Elektronikfertigung zu diskutieren. (dj)

Unsere Webinar-Empfehlung

Was ist im Jahr 2022 Stand der Technik in der automatischen Röntgeninspektion? Wie aufwändig ist die Prüfprogrammerstellung? Welche Taktzeiten werden erreicht?

Teilen: