Der Einsatz der hochflexiblen Dosieranlage Dos.Flex erhöht die Ausbringung und Effizienz des „Sinus“ Drucksensors der Firma Marquardt. Der Verguss wird benötigt, um eine doppelte Schutzisolierung zu erreichen.

Während der Herstellung des Drucksensors „Sinus“ bei Marquardt, Hersteller von elektromechanischen und elektronischen Schaltern und Schaltsystemen für Autos, Elektrowerkzeuge, Haushaltsgeräte sowie industrielle Anwendungen, traten bei der bisherigen manuellen Fertigung oder mit einem Wettbewerber durchgeführte Fertigung zu hohe Fehlerausschüsse auf und die Ausbringung war zu gering. Zudem wurden die hohen Qualitätsanforderungen der jeweiligen Kunden nicht erreicht. Bei „Sinus“ handelt es sich um einen kleinen Drucksensor, der in Wasch- und Spülmaschinen zur Wasserstandsmessung eingesetzt wird. „Jeder Sensor ist ein Einzelstück und die Entwicklung des ASIC (Application Specific Integrated Circuit) ist eine komplette Eigenkreation der Firma Marquardt“, so Herr Christian Voß aus der Fertigungsplanung des Unternehmens. Der Sensor besitzt eine hohe Messgenauigkeit und kann mit der Präzision von 1,0 mm den Wasserstand exakt messen. Der ASIC hat den großen Vorteil, dass er kundenspezifisch kalibriert wird und in einem Temperaturbereich von +70 Grad zum Einsatz kommt. Eine wichtige Forderung war in diesem Zusammenhang auch die lückenlose Traceability – auf jedem Werkstück ist für die interne Qualitätssicherung des Unternehmens ein Code vorgeschrieben.

Gleichmäßiger Verguss

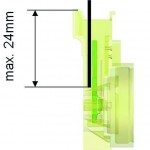

Das Vergießen ist somit der wichtigste Prozess für diesen Sensor, um den ASIC zum einen vor zu starken Temperaturschwankungen zu schützen sowie die Schutzklasse 2 einzuhalten. Des Weiteren ist eine exakte Fixierung für die Kalibrierung notwendig und auch die Langzeitstabilität profitiert von einem genauen Vergusskonzept, da die Kennlinien auch bei starken Erschütterungen wie z.B. das Schleuderprogramm bei Waschmaschinen, immer einen identischen Wasserstand abliefern müssen. Die große Herausforderung bei diesem Dosierprozess ist eine gleichmäßige Verteilung des Materials, links wie auch rechts, zu erhalten. Ein zu schnelles Bewegen der Nadel würde zu einem Abriss der Verbindung Nadel-Material, somit zu einer unerwünschten Blasenbildung, führen. Zu langsames Ausfahren der Nadel könnte eine Verschmutzung dieser zur Folge haben und beim weiteren Ausfahren würden die Kontaktflächen des Sensors mit Vergussmaterial kontaminiert werden. Ein nicht zu akzeptierender Zustand.

Die Problematik und damit die Anforderungen an die Dosieranlage kann unter folgenden Punkten zusammengefasst werden:

- Die Fehler/Ausschussrate muss reduziert werden (Prozessstabiliät)

- Die Ausbringung ist zu gering (Taktzeit)

- Es entstehen Fehler aufgrund der Kontaminierung der Kontakte (Qualitätsmerkmal).

Die Herausforderung lag dabei darin, dass die Fließeigenschaften des Materials mit dem Ausfahren der Nadel in Einklang gebracht werden mussten. Bisher war eine deutlich zu hohe Fehlerquote sowohl bei der Ausbringung als auch bei der Qualität. Die Forderung heißt ganz konkret: 0,76 g Material pro Sensor auf ± 0,02 g zu dosieren – die Prüfung erfolgt über die Mikrowaage.

Realisierung vor Ort

Die Firma Marquardt hat in gleichem Maße sehr hohe Qualitätsanforderungen für das hochmoderne Werk in Nordafrika aufgestellt. Seit 1991 gehört der tunesische Standort im Herzen von Tunis zur Marquardt-Gruppe. Das Anfang 2014 neu bezogene Gebäude im Stadtteil El Agba ist zentral gelegen und bietet neben seiner effizienten Infrastruktur eine optimale Verkehrsanbindung nach Europa, Asien und Amerika. Mit einer Gesamtfläche von 22.000 m² für Produktion, Logistik und Verwaltung, ist das Werk eines der größten in der Unternehmensgruppe. Mehr als 1.500 Mitarbeiterinnen und Mitarbeiter produzieren hier eine Vielfalt von Schaltern und mechatronischen Systemen für die unterschiedlichsten Anwendungen der Bereiche Switches, Sensors & Controls und Automotive. In Tunesischen Wirtschaftsberichten wird die Produktionsstätte als „ Nordafrikas modernstes Werk“ bezeichnet. Für Tunesien ist hier bereits ein sehr hoher Automatisierungsgrad erreicht, wobei die Fertigung vor Ort weiter ausgebaut werden soll. Hier galt es, einen optimalen Dosierprozess für den Verguss zu implementieren. Erste Versuche mit 2-komponentigen dynamischen Mischsystemen brachten noch nicht die gewünschten Ergebnisse. Doch mit dem Zusammenspiel und enger Kooperation der Firmen ViscoTec, Dostech und Dosiertechnik Kübler konnten erhebliche Fortschritte verzeichnen. Intensive Studien und Versuchsreihen mit unterschiedlichsten Pumpensystemen sowie das verfahrenstechnische Know-how von Dostech brachten nach drei Monaten tendenzielle Ergebnisse. Für diese Aufgabenstellung bietet die Kübler Dosiertechnik mit der ViscoDuo-Serie eine passende Lösung. „Auf Basis der exakt dosierten Endloskolbenpumpen werden Materialien unterschiedlichster Konsistenz gemischt und dosiert, so dass selbst gefüllte und hochviskose Medien keine Probleme darstellen“, sagt Christian Heidinger, Industriemeister Maschinenbau bei ViscoTec.

Der Weg ist das Ziel

Das anfängliche Lastenheft von Marquardt wurde zwischenzeitlich um einige Punkte ergänzt. Als wesentliche Anforderungen stellten sich nun folgende Punkte heraus:

- Automatische Vermessung der Teile anhand der geringen Toleranzen

- Erhöhung der Stückzahl

- Qualitätsverbesserung, d. h. optimale Vergusshöhe, ohne die Kontakte zu verschmieren

- Sollanforderung: Die Menge muss über hochgenaue Dosiereinrichtungen bei 0,76 ± 0,02 g Material pro Teil sichergestellt sein

- Kostensenkung der mechanischen Aufnahmen, die präzise Herstellung erfordern

- Weniger Störanfälligkeit der Maschinentechnologie, Möglichkeit der Fernwartung

- Aftersale-Betreuung mit Service und Schulung der Mitarbeiter.

In Versuchsreihen bei Dostech profitierten alle von der langjährigen verfahrenstechnischen Erfahrung des Unternehmens. Die Parameter wurden so optimiert, dass die geforderten Taktzeiten von unter 20 sec erfüllt werden konnten. Während des Fertigungsprozesses konnten die x, y und z-Bewegungen von Teil zu Teil mit 20 µ Genauigkeit mittels der Linearmotoren der Dos.Flex Maschine aus dem Hause Kübler Dosiertechnik (Verfahrgeschwindigkeit 1.000 mm/sec bei 0,02 mm Positionsgenauigkeit) optimiert und sogar um knapp 40 % weiter reduziert werden. Ein Punktlaser wird zur Vermessung der Teile in x, y und z-Richtung so eingesetzt, dass falsch eingelegte Teile erkannt werden und ein präzises Einfahren der Nadel in den Sensor gewährleistet ist. Ein positiver Nebeneffekt: hierdurch erfolgt eine Preisreduzierung der Werkstückaufnahme(Tray). Weitere Module der Anlage, wie z.B. der Einbau einer Mikrowaage zur Prozessüberwachung, hochpräzise Nadelvermessung und Nadelreinigungssysteme garantieren einen problemfreien Ablauf.

Das hierzu passende 2k-Dosierventil mit automatischer Materialzuführung wurde von ViscoTec realisiert. Die Dosierpumpen sind mit Exzenterschneckenpumpen ausgestattet um eine hohe Präzision des Mischverhältnisses zu garantieren, die Parameter und das Mischverhältnis können u.a. exakt eingestellt werden. Über separate Steuerungseinheiten können die Materialparameter eingefahren werden. Durch die volumengenaue Exzenterschneckenpumpe sind Temperaturschwankungen, wie sie in Nordafrika häufig auftreten, unerheblich. Das homogene Vermischen der beiden Komponenten wird durch ein 16 Kammermischrohr gewährleistet. Das Volumen des Mischrohres beinhaltet die Doppelte Menge, die für den Sensor benötigt wird – das garantiert immer frisches Material. Die für diese Anforderungen notwendigen Materialien sind 2-K Materialien mit kurzen Topfzeiten von unter 5 Minuten, um schnelles Handling und rasche Weiterverarbeitung zu ermöglichen..

Erfolgsfaktoren

All diese Hochtechnologie würde nach den Erfahrungen von Marquardt nicht in dem Maße greifen, wenn nicht auch die begleitende, oft auch schon im Vorfeld erfolgte, Kommunikation und der Infoaustausch zwischen allen beteiligten Firmen in diesem Umfeld super funktioniert hätten. „Alle haben technische Informationen beigesteuert und es wurden im Team Lösungen erarbeitet“ so Christian Voß.

Die ursprünglich gleiche Ausbringung erhöhte sich aufgrund der Programmierung um 40 % und es bleibt immer noch “viel Luft nach oben“, so Christian Voß, Fertigungsplanung Marquardt. Der vorherige Ausschuss von 10 % wird jetzt nahezu auf Null gefahren – für die restlichen mechanisch verursachten Fehler sind weitere Optimierungsmöglichkeiten vorbereitet. Das Ziel, die Taktzeit zu reduzieren wurde bereits erreicht. Es treten inzwischen keine Reklamationen zum Thema Verguss auf, da die „Nachschulung zusammen mit der Firma Dostech im Hochtechnologiebereich Tunesien erfolgreich umgesetzt wurde“, ergänzt Christian Voß.

Zwischenzeitlich sind drei Dos.Flex Maschinen im Tunesischen Werk von Marquardt im 3-Schichtbetrieb im Einsatz. „Bei diesem Projekt haben wir auf beiden Seiten gelernt mehr Input vorab zu Prozess und Anlagen abzusprechen,… bei diesem Projekt funktioniert Mikroverguss bestens,“ resümiert Christian Voß. Weitere gemeinsame Projekte der beteiligten Firmen stehen bereits in den Startlöchern.

„Die Idee funktioniert recht gut, da die räumliche Nähe für die Zeit der Testphase sehr hilfreich war“. (Christian Voß)

Teilen: