Die ausgeprägte Technikbegeisterung von Roland Mair spiegelt sich in der Fertigungslandschaft seines Unternehmens wider. Die klassische SMT-Linie ist in Insellösungen aufgebrochen, um

flexibel und schnell auf die vielfältigen Kundenanforderungen eingehen zu können. Wie alle Elektronikfertigungs-Dienstleister auch, richtet Mair sein Augenmerk auf bestmögliche Prozesssicherheit und optimale Qualitätssicherung. Das zeigt sich nicht nur darin, dass die Baugruppenfertigung im Reinraum stattfindet. Auch die umfangreichen Inspektionslösungen sollen eine hohe Fertigungsqualität sicherstellen. Da passt es gut ins Konzept, dass sich der Firmeneigentümer nun für ein zweites Röntgeninspektionssystem von Nikon Metrology entschieden hat. Somit verfügt das mittelständische Unternehmen an beiden Standorten in Schwaig und in Eisleben über zwei baugleiche XTV160-Modelle.

Lückenlose und präzise Fehlerdetektion

„Unser Ziel ist es, alle technologischen Probleme zu lösen, um für unseren Kunden ein perfektes Produkt fertigen zu können“, erläutert Mair. Neben der Beratung und Unterstützung bei der Prozessentwicklung, der Beschaffung aller Komponenten und der Serienfertigung, bietet der EMS-Dienstleister mit dem Schlifflabor, der Röntgeninspektion und AOI-Systemen eine umfangreiche Analytik an. Unentbehrlich ist dabei die Röntgeninspektion geworden, argumentiert Mair: „Wir sind auf hochkomplexe Technologien bei kleinen Stückzahlen spezialisiert. Eine hundertprozentige Prüfstrategie und Qualitätskontrolle sind da unabdingbar.“

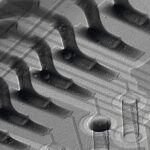

Das Röntgeninspektionssystem XTV160 leistet hierbei wertvolle Unterstützung, um versteckte Lötverbindungen und kritische Voids sicher und zweifelsfrei zu detektieren. Weil die Qualitätssicherung bereits im Wareneingang beginnt, kommt auch hier das Röntgensystem zum Einsatz: „Die Qualität der angelieferten Leiterplatte zu prüfen ist essenziell, denn leider kommt es vor, dass wir bei komplexen Leiterplatten mit mehreren Fehlerbildern konfrontiert werden, wie etwa einen Innenlagenversatz, der zu Kurzschlüssen oder Unterbrechungen führen kann“, so der Firmenchef. Machen abgekündigte Bauteile, Lieferengpässe oder anderweitige Beschaffungsprobleme eine Second Source als alternative Bauteilquelle erforderlich, wird hier auf die hohe Prüfgenauigkeit des Röntgeninspektionssystems vertraut: „Es kommt durchaus vor, dass bei solchen Bauteilen beispielsweise gebrochene Bonddrähte zum Vorschein kommen. In seltenen Fällen fehlt diese Innenverdrahtung sogar komplett. Deshalb benötigen wir ein X-Ray, dessen besondere Schärfe der Schichtbilder alle möglichen Fehlerszenarien sichtbar macht“, bekräftigt er.

Bereits seit dem Jahr 2005 vertraut der EMS-Anbieter auf die Röntgeninspektion. Mit der fortschreitenden Miniaturisierung, gepaart mit steigender

Packungsdichte der elektronischen Baugruppen, konnte das bisherige Röntgeninspektionssystem nicht mehr mithalten, weshalb sich das Prüfexpertenteam um Prüffeldleiter Alexander Brummer nach einem leistungsfähigen X-Ray umzusehen begannen: „Das System sollte auf unsere Bedürfnisse zugeschnitten sein und auch im Preis-/Leistungsverhältnis passen. Wichtig war uns aber auch eine einfache Bedienung sowie prompter Service und Support. Beides fanden wir beim Röntgeninspektionssystem XTV160 von Nikon Metrology sowie im Systempartner Factronix.“ Besonders attraktiv für Brummer war zudem, dass Factronix seine Dienstleistung des Lohnröntgen ebenfalls über das gleiche Modell XTV160 anbietet: „Dadurch kennen sich die Applikationsingenieure des Systempartners nicht nur sehr gut mit dem System aus, sondern wir können bei Engpässen deren Lohnröntgen zusätzlich in Anspruch nehmen“, unterstreicht Brummer. Dem pflichtet

Stefan Theil, Vertriebsleiter von Factronix, zu: „Bei uns liegt der Schwerpunkt sowohl in der Beratung als auch in der Dienstleistung.“

Zentraler Ansprechpartner für die Röntgeninspektion des Systempartners ist Bernd Grünfelder. „Unsere Kunden schätzen unsere langjährige X-Ray-Expertise und vertrauen auf unsere fachkundige Beratung. Ziel ist es, die Fertigungsprozesse weiter zu optimieren, um die Fehlerursache bereits im Vorfeld eliminieren zu können“, beschreibt der Technischer Leiter von Factronix den Mehrwert für Kunden. Grünfelder ist überdies zentraler Ansprechpartner für das hauseigene Lohnröntgen. Die lückenlose, hochpräzise Fehlerdetektion ermöglicht das Inspektionssystem durch eine leistungsstarke Mikrofokus-Röntgenröhre. Dass die vertikal eingebaute Röntgenröhre direkt mit dem Hochspannungsgenerator zu einem Modul zusammengebaut ist, stellt ein Alleinstellungsmerkmal dar. Dadurch ist das System wartungsarm. Mit einer Leistung von 160 kV/20 W durchdringt sie zerstörungsfrei dicke, sehr dichte und zweiseitig bestückte Baugruppen. Durch die Schrägdurchstrahlung von bis zu 72 Grad lassen sich verdeckte Lötverbindungen problemlos auf Verbindungsfehler genauso wie auf Voids und selbst bei starken Abschattungen sicher ermitteln. Dafür sorgt der Fünf-Achsenmanipulator (X, Y, Z, Drehen, Neigen), der 360-Grad-Ansichten aus der Vogelperspektive gewährt, während der für den Anwender interessante Bereich immer in der Mitte des Sichtfelds fixiert bleibt. Die über 36.000-fache Vergrößerung zeigt dabei alle signifikanten Merkmale mit großer Detailgenauigkeit im Submikrometerbereich auf. Hierfür sorgt der 16-Bit-Flachdetektor, der in Echtzeit die Schichtbilder in sehr hoher Bildqualität darstellt. „Diese Leistungsmerkmale vereinfachen die Verifikation erheblich, da hierdurch auch kleinste Fehler schnell und zuverlässig aufgedeckt werden“, unterstreicht Stefan Theil.

Intuitive Bedienung und einfaches Handling

Mittels der Echtzeit-Bild-Engine „C.Clear“ erkennt der Bediener Defekte zuverlässig ohne zeitraubende Bildverbesserungen, da sich das Tool automatisch an sich wechselnde Röntgeneinstellungen und Probenpositionen anpasst und dabei die Bild-, Kontrast- und Helligkeitseinstellungen regelt. Zudem kann der Bediener Prüfroutinen unkompliziert über die Software erstellen. Diese Prüfprogramme lassen sich IPC-gemäß für die automatisierte Prüfung und Analyse kompletter Leiterplatten oder mehrerer Komponenten in Bibliotheken abspeichern. Hierzu sind keine Programmierkenntnisse erforderlich. Abschließend können Prüfberichte vollautomatisch generiert werden. „Hervorzuheben ist, dass sich jederzeit ein Übersichtsbild erstellen lässt, egal wie groß die Baugruppe ist. Zudem schätzen wir es sehr, dass sich das System Position und Neigung merkt, in der das betreffende Merkmal aufgenommen wurde“, berichtet Alexander Brummer. Eine Besonderheit stellt der Objektträger dar: Mit einem Durchmesser von 580 mm lassen sich sehr große Leiterplatten, doppelseitig bestückte Baugruppen oder auch Komponenten aus jeder möglichen 3D-Perspektive begutachten.

Insellösungen für hohe Flexibilität

Dass das Röntgeninspektionssystem XTV160 als Stand-alone daherkommt, stellt für Roland Mair keinerlei Problem dar, im Gegenteil: „Durch unsere kleinen bis mittlere Stückzahlen betreiben wir keine Fertigungslinien, sondern Insellösungen, die wir individuell auf unser Fertigungsprodukte umstellen können.“ Pro Jahr verarbeitet der EMS rund 50 Mio. Einzelbauteile, verteilt auf etwa 250.000 Baugruppen. Die Fertigung elektronischer Baugruppen findet ausschließlich im Reinraum (ISO-Kl. 6) statt. „Das zeigt, wie wichtig uns Technologie ist. Im Reinraum zu

fertigen bedeutet für uns, dass wir uns ganz auf den Fertigungsprozess anspruchsvoller und komplexer Baugruppen konzentrieren können“, betont er. Die für die Luft- und Raumfahrt zugelassene Reinigung runden das Bild des Unternehmens als kompetenter, zuverlässiger Partner in der EMS-Dienstleistung ab.

Genauso anspruchsvoll ist die Prüfstrategie: Zu den umfangreichen Test- und Prüfzyklen gehören je nach Spezifikation ICT, Boundary Scan sowie dynamische Belastungstests und Wechseltemperaturen. Ergänzend dazu kommen AOIs zum Einsatz. Der EMS-Anbieter verfügt überdies mit einem vollwertigen Schlifflabor über eine umfangreiche hauseigene Analytik. „Hier sind wir in der Lage, tiefergehende Untersuchungen durchzuführen, um die Prozesssicherheit und Zuverlässigkeit zu erhöhen“, erläutert Alexander Brummer. Das gehe jedoch nicht ohne das leistungsstarke X-Ray XTV160, führt er aus: „Die Röntgentechnik ist unerlässlich, um die richtige Schliffebene zu finden. Schließlich handelt es sich um einen zerstörenden Prüfprozess – da muss der Eingriff sitzen.“

Zweites Röntgeninspektionssystem in Eisleben

Auch am Standort Eisleben wird eine hohe Prozesssicherheit und Fertigungsqualität sichergestellt und mit Fertigungsinseln produziert. „Um im hart umkämpften EMS-Markt bestehen zu können, müssen wir so kostengünstig wie möglich anbieten, um gegenüber dem Osteuropa oder Asien bestehen zu können“, argumentiert Roland Mair. Wie wichtig der im Jahr 1998 gegründete Standort Eisleben ist, lässt sich an den kontinuierlichen Investitionen ablesen. Im Jahr 2014 wurde ein neues Gebäude bezogen, mit einer Fertigungsfläche von 1.200 m². Parallel dazu wurde der Maschinenpark erweitert. „Derzeit haben wir ein jährliches Investitionsvolumen von etwa 600.000 Euro. Der Schwerpunkt liegt auf Technologie und Produktivität.“

Mit dem Erwerb eines zweiten Röntgeninspektionssystems verfügt das EMS-Unternehmen über zwei baugleiche XTV160-Modelle des Herstellers an beiden Standorten. Alexander Brummer geht auf das Benchmarking ein: „Wir wussten um die umfangreichen Leistungsmerkmale des X-Ray und um das fundierte Know-how sowie den extrem schnellen Service und Support von Factronix.“ Dass in Schwaig das Röntgeninspektionssystem mit dem Logo von Mair und nicht mit dem von Nikon angeliefert wurde, war eine Notlösung, die beim EMS jedoch gut ankam. „Nikon hatte einen Engpass mit seinen Logo-Aufklebern, weshalb wir schnell eine alternative Lösung ausgearbeitet hatten“, erinnert sich Stefan Theil.

35 Jahre Erfolgsgeschichte

„Geht nicht, gibt’s nicht“, lautet das Credo von Roland Mair seit jeher. Den Technologen trieben immer die sich abzeichnenden Fortschritte in der Elektronikfertigung an. Noch lange bevor die Bleifrei-Diskussion ihren Lauf nahm, experimentierte der Unternehmer gemeinsam mit diversen Automotive-Zulieferern in europaweiten Forschungsprojekten zu bleifreien Fertigungsprozessen – mit dem Erfolg, dass bereits 2002/03 erste bleifreie Prototypen vom Band liefen, während die verbindliche RoHS-Umstellung erst im Jahr 2006 erfolgte. Die Embedded-Technologie wurde genauso umgesetzt wie die unzähligen neuen sowie exotischen Bauteilgrößen und Bauteilformen. Über die Jahre beteiligte sich der EMS in

vielen Forschungsprojekten.

Der Erfolg gibt ihm recht: Im April 1986 gründete Roland Mair seine 1-Mann-Firma im Keller des mütterlichen Hauses auf einer Grundfläche von lediglich 6 m². Heute beschäftigt der Mittelständler insgesamt 105 Mitarbeiter und fertigt auf einer Gesamtfläche von knapp 3.000 m². Im Jahr 2020 erzielte das Unternehmen einen Umsatz von 13 Mio. Euro. Damit konnte Mair zwar seine eigenen Umsatzziele Corona-bedingt nicht ganz einhalten, aber: „Wir haben auch keinen Verlust eingefahren.“ Roland Mair blickt indes zuversichtlich in die Zukunft: „Die Auftragsbücher sind derzeit so voll wie noch nie, so dass wir einem positiven Jahr 2021 entgegensehen.“ Weil fundiertes Know-how ein wesentlicher Eckpfeiler für eine erfolgreiche Unternehmensentwicklung ist, bietet Mair seit dem Jahr 2001 die Ausbildung des Mikrotechnologen an – als erstes mittelständisches Unternehmen in Bayern. Auch in Eisleben wird diese Ausbildung angeboten.

Ein gewichtiger Meilenstein dürfte der Neubau in Holzbauweise im Jahr 2009 in Schwaig sein. Dafür wurden 452 m³ Holz für das 1.600 m² große Gebäude verbaut – mit einer Produktionsfläche von 1.000 m² (einschließlich 150 m² großem Reinraum). „Mein persönliches Highlight in den 35 Jahren Unternehmensgeschichte sehe ich darin, dass wir alle Krisen dank meiner engagierten Mitarbeiter gut überstehen konnten.“ Auch weiterhin sieht er für die Zukunft gute Chancen in Deutschland und Europa. „Wichtig ist, dass wir unsere Technologie und Fortschritt im Auge behalten und den Markt unserer Kunden mit offenen Augen betrachten.“ Was das genau heißt, erläutert er so: „Da wo andere Elektronikfertiger die Waffen strecken, da sind wir zuhause und werden aktiv.“ Das gehe nur mit einem den Marktanforderungen angepassten Wachstum: „Mit 105 Mitarbeitern sind wir ein recht großes Unternehmen. Dadurch können wir uns technologisch ganz anders bewegen als das mit einem deutlich kleineren Team der Fall wäre. Mit einer Mini-Mannschaft wären wir beispielsweise gar nicht in der Lage, in ein leistungsstarkes Röntgeninspektionssystem zu investieren – und schon gar nicht in zwei baugleiche Modelle, die uns beide deutlich in Richtung der Nullfehlerstrategie voranbringen werden.“

www.factronix.com | www.mair-elektronik.de