Sprung zurück ins Jahr 1921: Als Ernst Sachs den ersten elektrischen Lötkolben am 08.07.1921 zum Patent anmeldete und die Firma Ersa am 18.11.1921 in Berlin gründete, war er in bester Gesellschaft – Elektro-Pioniere wie Siemens und Bosch waren schon jahrelang aktiv, die „Elektrifizierung der Welt“ ging gut voran. Im gleichen Jahr gründete Bosch seine Autowerkstätten, Max Braun startete in Frankfurt am Main sein gleichnamiges Elektrogeräte-Unternehmen. Die ersten Jahre nach der Patentanmeldung des H1-Lötkolbens liefen gut. Erfindungen aus dieser Zeit, etwa der Schutzkontakt-Stecker („Schuko“), förderten die internationale Verbreitung der neuen Ersa Standardlötkolben. Mit dem Neuanfang in Wertheim nach Ende des Zweiten Weltkriegs nahm das Innovationstempo zu – 1947 wurde die Urversion des Ersa 30 Lötkolbens in Hannover vorgestellt, in den 1950ern folgten leistungsgestellte Lötkolben.

Der wirtschaftliche Aufschwung der Nachkriegszeit war verknüpft mit steigendem Bedarf an Unterhaltungselektronik wie Rundfunkempfängern, Tonband- und TV-Geräten. Mit Beginn der 1950er Jahre war dieser so groß, dass der manuelle Aufbau elektronischer Geräte an Grenzen stieß. Man erinnerte sich an Paul Eisler, der 1943 die Leiterplatte zum Patent angemeldet hatte. Die Einführung der Leiterplatte in die Elektronikproduktion der frühen 1950er ermöglichte die schnelle, reproduzierbare Herstellung elektronischer Baugruppen in hohen Stückzahlen. Das Verlöten bedrahteter Bauteile erfolgte weiter manuell, jedoch entstand aufgrund zunehmender Bauteile auf den Baugruppen ein Nadelöhr im manuellen Lötprozess.

Revolution in der Elektronikfertigung

Diese Herausforderung löste die englische Firma Fry´s Metals Ltd durch Erfindung der Lötwelle 1955, die 1958 das Patent erhielt – und mit der wirtschaftlichen Massenproduktion von Leiterplatten eine Revolution in der Elektronikfertigung einleitete. Bis heute ist sie das Fundament aller Wellenlötanlagen: Mit einer Pumpe wird flüssiges Weichlot in einem Tiegel so umgewälzt, dass eine Düse einen langen schmalen Lotschwall erzeugt. Transportiert man die Baugruppen darüber, benetzt die Welle die LP-Unterseite, Lötstellen bilden sich automatisch aus. Auf dieser Technikbasis designten Firmen wie Grundig, Saba oder Nordmende ihre Geräte für die Fließbandfertigung. Das Unternehmen sah das Potential und nahm 1961 Flowsolder-Lötanlagen von Fry’s Metals in den Vertrieb auf, 1968 begann die Entwicklung eigener Lötanlagen. Der ersten Typenreihe EST folgten Wellenlötsysteme wie Moduline, EWS, N-Wave – bis zur aktuellen Powerflow Generation, die höchste Flexibilität und hohe Durchsätze unter Schutzgasatmosphäre ermöglicht.

In der Entwicklungsgeschichte der Welle gehen viele Innovationen auf das Unternehmen zurück, z. B. automatische Transportsysteme, Doppelwellen-Lötaggregate, programmgesteuerte Lötanlagen und Entwicklungen zum flussmittelfreien Löten wie So-No-Clean. Die Wellenlötanlagen des Unternehmens verarbeiten aktuell Formate bis 600 x 850 mm – diese Baugruppen werden etwa für die 5G-Infrastruktur benötigt. Auch in der Handlöttechnik ging die Entwicklung weiter: Anfang der 1970er folgten der Ersa TC 70, ein Lötkolben mit einstellbarer Temperatur, und mit der TE 50 die erste elektronisch geregelte Lötstation des Unternehmens. Die Elektronikproduktion verlangte nach zuverlässigen, langlebigen Lötstationen mit exakten Temperaturen, die diskreten Bauteile wurden zunehmend von Integrierten Schaltungen (IC) abgelöst.

SMT läutet Elektronik-Miniaturisierung ein

Ein weiterer Umbruch in der Elektronikfertigung war die Etablierung der Oberflächenmontagetechnik (Surface Mount Technology) Anfang bis Mitte der 1980er Jahre. Die SMT verzichtet auf klassische Bohrungen in der Leiterplatte, setzt vielmehr auf das Bestücken und Löten auf der gleichen LP-Seite, was die beidseitige Nutzung der Leiterplatte zum Aufbau der Schaltung ermöglicht. Mit der dynamischen Entwicklung auf dem Gebiet der SMDs (Surface Mount Devices) stieß das Wellenlöten schnell an Grenzen, so dass das Unternehmen neue SMT-Fertigungstechnologien und die Entwicklung von Reflowlötanlagen forcierte. Anfänglich mit dem Vertrieb von Reflowlötanlagen eines amerikanischen Partners, ab 1986 entwickelte man die erste eigene Reflow-Generation ERS. Mit kombinierter Strahlungs- und Konvektionserwärmung ermöglichte die ERS 506 das Löten unter Stickstoff-Atmosphäre. Stetig steigende Anforderungen führten 1993 zur Einführung der Hotflow Vollkonvektions-Lötanlagen, deren nächste Generation zum 100sten Geburtstag vorgestellt wurden. Die EXOS rundet das Reflow-Portfolio auf Basis der Hotflow Serie nach oben ab – mit einer zusätzlichen Vakuumkammer für nahezu voidfreie Lötstellen.

Tools-Technologieschub

durch bleifreie Lote

Bei den Lötwerkzeugen entstanden zu dieser Zeit weitere Lötstationen mit innenbeheizten, austauschbaren Lötspitzen, sensorbasierter Temperaturmessung und -regelung. Zunehmend erweitert wurde das Einsatzgebiet für Handlötwerkzeuge – vom Produktionswerkzeug zum Werkzeug für Entwicklung und Prototypenbau bzw. für Nacharbeit und Service. Um die Jahrtausendwende entstanden zwei neue Produktzweige – zum einen die optische Inspektion verdeckter Lötstellen bei den damals noch jungen Ball Grid Arrays (BGA) mit dem Video-Endoskop

Ersascope, zum anderen die für die BGA-Reparatur nötige Rework-Technik auf Basis kontaktloser IR-Wärmeübertragung. Die heutigen Reworksysteme der HR-Serie erzielen zuverlässig reproduzierbare Qualität – ob bei kleinsten Chips wie 01005 oder komplexen Baugruppen bis 625 x 625 mm. Das Topmodell hier ist das HR 600/3P mit hochgenauem Achssystem, hochauflösenden Kameras und großflächiger 3-Zonen-Infrarot-Untenheizung für automatisiertes Rework an extrem feinen und kleinen Bauteilen bis 01005. Einen Technologieschub für Lötstationen gab es ab 2006 in Europa durch die Einführung bleifreier Lote: Auf den steigenden Wärmebedarf der Lötstellen antwortete das Unternehmen mit der i-CON Lötstation und dem 150 Watt starken i-TOOL samt anschließbarer Heizplatte.

Bei Ersa Maschinen wuchs das Produktspektrum 2007 mit dem Versaprint um die erste Schablonendrucker-Generation, zehn Jahre später folgte der Versaprint 2, der als einziger Drucker in der Branche integrierte 100%-Inspektion in 2D oder 3D (beim Typ Ultra3) bietet und mit „features on demand“ individuellen Anforderungen anpassbar ist.

Die aktuellen i-CON Lötstationen geben zunehmend ihr Stand-alone-Dasein auf, sind etwa eingebunden in Lötroboter wie den Solder Smart und definieren den Industriestandard. Das Unternehmen bietet mit der i-CON Vario 4 eine 4-Kanal-Lötstation an, die dem Nutzer parallel je einen Heißluft-Lötkolben, Lötkolben, Entlötpinzette und Entlötkolben für THT bereitstellt. Die Station weist den Weg zu IoT-fähigen Lötstationen mit Top-Lötperformance, besonders intuitiver Bedienung und Datenanbindung.

Selektiver Innovationsschub

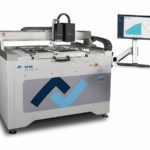

Noch einmal zurück in die 1990er: Parallel zur SMT mussten nach wie vor bedrahtete Bauteile auf bereits reflowgelöteten Baugruppen verlötet werden. Daraus ging ab 1996 die Versaflow Technologie hervor. Den Erfolg der seit 2009 gefertigten Maschinengeneration Versaflow 3 spiegelt die Zahl weltweit installierter Systeme – im September 2021 wurde die 1.500ste Anlage ausgeliefert. Im Selektivlöten ist das Unternehmen mit der modularen Versaflow Plattform unangefochten Technologie- und Weltmarktführer. Ob kleine Systeme wie Smartflow und Eco-

select für flexible Fertigungsinseln oder Highend-Systeme wie Versaflow 3/66 XL zur Produktion 3,0 m langer 5G-Mobilfunk-Antenneneinheiten – der Hersteller deckt mit seinen Selektivlötanlagen unterschiedlichste Applikationen moderner Elektronikfertigung ab. Die technologische Überlegenheit unterstreichen dabei Lösungen wie integrierte AOI-Systeme zur Qualitätssicherung oder die Versaflex Module, bei denen zwei Lötaggregate auf getrennten Achssystemen unabhängig voneinander in einem Lötmodul arbeiten.

Mit dem I4.0-Ansatz „Kurtz Ersa Connect“ wird den Kunden eine smarte Lösung angeboten, über die Services, Maschinen und Produktion zentral vernetzbar und steuerbar sind. Der Systemanbieter realisiert neben reinen Systemen und Anlagen zunehmend integrierte Automatisierungslösungen aus einer Hand. Zusammen mit der Konzern-Schwester Kurtz Ersa Automation GmbH werden innovative Projekte umgesetzt, die nachhaltig Effizienz und Produktivität steigern.

Kurtz Ersa als weltweit agierender Konzern mit neun eigenen Demo-Centern, zwölf eigenen Vertriebs- und Service-Niederlassungen sowie Partnern in mehr als 70 Ländern garantiert stets kurze Wege und schnelle Reaktionszeiten. Der Spirit von Ersa – mit einem Team, das als „ONE Family“ agiert und den Kunden ins Zentrum allen Handelns stellt – schafft die Basis für eine nachhaltige, von Innovationen und Technologie getriebene Zukunft. Mit Blick auf Megatrends wie Elektrifizierung, Digitalisierung und Automatisierung braucht es künftig ungeheure Mengen an Speichermedien als Basis für smarte Anwendungen in Office, Factory und „at home“. Das Unternehmen stellt dafür die passenden Fertigungssysteme bereit. Ob Tools oder Maschinen – die nächste Generation steht in den Startlöchern und wird im November auf der productronica pünktlich zum 100. Geburtstag vorgestellt. Mit dem Claim „Global. Ahead. Sustainable.“ nimmt der Nr.1-Systemlieferant der Elektronikfertigung die nächsten hundert Jahre in Angriff – let´s go!