Die bei Transport und Lagerung von Lotpasten erforderliche Kühlung ist Elektronikmontagespezialisten schon seit langem ein Dorn im Auge. Dabei geht es in Bezug auf Transport und Logistik nicht nur um die Kosten für Kühlverpackung und Übernacht-Transporte, sondern auch um die zusätzliche Problematik von Risiken in der Lieferkettenqualität. Am Zielort angekommen muss herkömmliche Lotpaste zwischen 0 °C und 10 °C gelagert werden, bis sie in der Produktion zum Einsatz kommt. Im Schnitt können bisherige Lotpasten bis zu sechs Monate kühl gelagert werden, bevor sie entsorgt werden müssen, weil die Qualität nicht mehr gewährleistet werden kann.

Ian Wilding, Global Solder Products Development Manager, Henkel Adhesive Technologies, Geschäftsfeld Electronics

An der Produktionslinie angekommen müssen Lotpasten auf Raumtemperatur erwärmt und geknetet werden, bevor sie im Schablonendruck verarbeitet werden können. Dieser Prozess wirkt sich negativ auf den Durchsatz aus, da die Anlaufzeit bis zu 24 Stunden betragen kann. Die Standzeit von Lotpasten variiert zwischen einer und vier Stunden, und die meisten Hersteller entsorgen Lotpastenreste sicherheitshalber am Schichtende. Druck- und Reflow-Verhalten sind ebenfalls Bereiche, in denen Prozesstechniker Verbesserungen fordern. Produktionsspezialisten verlangen blei- und halogenfreie Lotpasten, die eine konstante Pastenübertragungseffizienz bei Flächenverhältnissen von über 0,6 bieten, sowie ein Reflowverhalten, das bei 0201-, 01005- und 0,3-mm-CSP-Komponenten eine gute Koaleszenz und ein erweitertes Reflowfenster gewährleistet. Diese Produktionsherausforderungen und die Anforderungen von Ingenieuren und Anlagenbetreibern waren für einen der branchenführenden Materialanbieter der Ansporn, eine Lösung zu entwickeln. Henkel Adhesive Technologies, Geschäftsfeld Electronics, ist dabei gelungen, was Kunden und erfahrene Marktplayer als echten Durchbruch bei der Materialentwicklung bezeichnen: die Formulierung und Markteinführung der weltweit ersten temperaturstabilen Lotpastentechnologie.

Neue, revolutionäre Technologie

Vier Jahre Entwicklungszeit und fast 1.000 Iterationen bei der Formulierung: Die neue temperaturstabile Lotpaste Loctite GC 10 baut auf einem innovativen Flussmittelsystem auf, das sowohl beim Transport als auch im Produktionsprozess eine herausragende Temperaturstabilität bietet. Die blei- und halogenfreie Lotpaste ist bei 26,5 °C ein Jahr lang, bei 40 °C einen Monat stabil. Da so auf Übernacht-Frachten und Kühlverpackung verzichtet werden kann, werden Transport und Logistik deutlich einfacher und kostengünstiger. Was die Hersteller jedoch tatsächlich noch mehr beeindruckt, ist die Leistungsfähigkeit der Lotpaste in der Produktion. Das neue Produkt wurde nicht nur umfassend im Labor getestet. Es wurden darüber hinaus bei mehr als 20 Kunden weltweit Betatests mit dem Lotsystem unter unterschiedlichen Produktionsbedingungen, in anspruchsvollen Umgebungen und mit verschiedenen Ausrüstungen durchgeführt.

Loctite GC 10 ist mit der gleichen Korngrößenverteilung wie herkömmliche Lotpasten verfügbar – Typ 3, Typ 4 und Typ 5. Es handelt sich ebenfalls um eine SAC305-Legierung, und das Flussmittel ist nach ANSI/J-STD-004 als ROL0 klassifiziert. Aber hier enden auch schon die Ähnlichkeiten zu herkömmlichen Lotpasten. Die Leistungsfähigkeit der temperaturstabilen Lotpaste von Henkel ist einzigartig.

Herausragende Druckeigenschaften

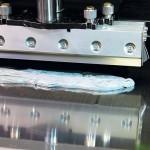

Die Temperaturstabilität der Lotpaste ermöglicht ganz neue Dimensionen hinsichtlich Konsistenz und Berechenbarkeit beim Drucken – zusätzlich zur Kostensenkung durch die vollständige Nutzung der Lotpaste. Da das Material bei Raumtemperatur gelagert wird, ist keine Anlaufzeit erforderlich, sodass die Hersteller ihren Durchsatz und die Produktionsgeschwindigkeiten maximieren können. Loctite GC 10 kann direkt nach dem Öffnen auf die Schablone aufgebracht und verarbeitet werden. Das ist ein enormer Vorteil gegenüber herkömmlichen Lotpasten, bei denen das Aufwärmen auf Verarbeitungstemperatur zwischen vier und 24 Stunden in Anspruch nehmen kann.

Während der Verarbeitung in der Maschine behält die Lotpaste seine Stabilität und robusten Druckeigenschaften über einen außergewöhnlich langen Zeitraum. Die Schablonenlebensdauer der Paste liegt zwischen 16 und 72 Stunden, die Druck-Unterbrechungszeit (Abandon-Time) zwischen 8 und 24 Stunden. Enorme Kosteneinsparungen ergeben sich dadurch, dass die Paste am Schichtende auf der Schablone verbleiben und am nächsten Tag direkt weiter verwendet werden kann – ohne Qualitätseinbußen. Die Nutzungsrate in der Produktionslinie von Loctite GC 10 liegt bei mehr als 95 % und steigert so im Vergleich zur durchschnittlichen Rate von 75 % bei herkömmlichen Produkten die Rentabilität.

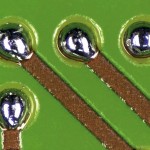

Prüfungen mit verschiedenen Aperturformen und -größen haben gezeigt, dass die Lotpaste eine extrem gleichmäßige und effiziente Pastenübertragung ermöglicht. Dies gilt auch bei kleinsten Bauteilgeometrien und nach einer mehr als 24-stündigen Standzeit auf der Schablone. Es wurden 0201-, 01005- bis hin zu 0,3-mm-CSP-Komponenten sowie unterschiedliche Öffnungsformen (quadratisch, rechteckig, kreisförmig, abgerundet rechteckig) mit der Lotpaste bedruckt. Die Flächenverhältnisse reichten von 0,66 bis 1,2.

Unabhängig von der offenen Zeit blieb die Pastenübertragungseffizienz stabil, und das Materialvolumen auf den Pads erreichte CpK-Werte von über 2,00.

Mit der Lotpaste wird außerdem das Reflow-Prozessfenster erweitert – eine der wichtigsten Forderungen von Montagespezialisten. Das Material bietet Konstanz hinsichtlich Reflowverhalten und Koaleszenz, sowohl bei linearen Profilen als auch bei solchen mit langen, heißen Sattelprofilen, wobei die Aktivierungstemperaturen zwischen 150 °C und 200 °C liegen können. Herkömmliche Lotpasten haben in der Regel eine maximale Aktivierungstemperatur von ca. 180 °C.

Darüber hinaus reduziert Loctite GC 10 unabhängig vom Reflowprofil auch die Lotperlenbildung (Solder Balling) und gewährleistet eine Best-in-Class-Benetzung auf schwierigen Oberflächen wie CuNiZn, das häufig bei HF-Abschirmungen zum Einsatz kommt. Und schließlich wird bei den mit Loctite GC 10 – einem blei- und halogenfreien Material – hergestellten Lötverbindungen der gleiche Glanz erreicht wie mit Zinn/Blei-Lötverbindungen der Vorgängergeneration.

Bewährte Leistung

Loctite GC 10 zeigt bereits Wirkung in der Praxis. Im Rahmen der Betatests haben mehrere Kunden in aller Welt das Material geprüft und waren von der Leistungsfähigkeit begeistert. Brian Steelglove, President von Accelerated Assemblies, einem Elektronikmontage-Unternehmen in Illinois, USA, kommentiert die Lotpaste so: „Unsere erste Prüfung der neuen temperaturstabilen Loctite-Lotpaste von Henkel lieferte großartige Ergebnisse. Wir konnten Prozesse für bis zu zwei Tage durchgehend laufen lassen, ohne dass das Reflowverhalten in irgendeiner Weise beeinträchtigt wurde, trotz Beanspruchung der Lotpaste über diesen langen Zeitraum. Damit erübrigt sich jegliches Rätseln, ob das Material noch verwendbar ist oder nicht – es ist! Die Paste ist außerdem gut druckbar, und angesichts der prognostizierten Nutzungsrate in der Produktionslinie gehen wir davon aus, dass wir die Materialabfälle deutlich reduzieren und gleichzeitig eine exzellente Prozessleistung erzielen können.“

Xiao Tong, General Manager bei Hangzhou Digit Technology in Hangzhou, China, hat die neue Lotpaste evaluiert und war von ihrer Prozessleistung begeistert. „Loctite GC 10 ist ein Produkt mit guter Druckbarkeit, glänzenden Lotverbindungen und guter Kontrolle hinsichtlich Solder Balling und Benetzungseigenschaften“, erklärt er. „Was uns am meisten beeindruckt, ist die superlange Standzeit, durch die wir unsere ausschussbedingten Kosten reduzieren können.“

Seit der Markteinführung Ende Februar 2015 sind bereits mehr als 500 Musteranfragen für Loctite GC 10 eingegangen. Die Experten für Lotpasten freuen sich auf interessante Gespräche während der productronica am Stand von AAT Aston, zusätzlich gibt es eine Live-Demonstration der Loctite GC 10 Produktlinie.

productronica, Stand A2.578 + A4.506

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: