Derzeit ist es kaum möglich, eine Fertigungs-Fachzeitschrift oder die Website eines Unternehmens zu öffnen, ohne ständig auf Begriffe wie Internet der Dinge (Internet of Things, IoT), Industrie 4.0, smarte oder intelligente Fertigung sowie Big Data zu stoßen. Deutlich wird daran, die Erzeugung und der Zugriff auf Produktionsdaten werden immer wichtiger. Diese Informationen sowie ihre Echtzeit-Verarbeitung sind für Unternehmen künftig eine der wichtigsten Ressourcen.

Man nimmt an, dass der damit verbundene revolutionäre Umstellungsprozess das Bild der Elektronikindustrie in den kommenden Jahren stark verändern wird. Wobei die Hersteller von Maschinen und zugehöriger Software mit solchen Informationen die Effizienz der Fertigungsprozeduren ihrer Kunden deutlich erhöhen, und die Anwender erhebliche Kostenreduzierungen erzielen können. Beispiele für Industrie 4.0 sind Maschinen, die mögliche Ausfälle vorher erkennen und allfällige Wartungsaktionen triggern, oder eine sich selbstorganisierende Logistik, die auf nicht vorhersehbare Änderungen in der Produktion umgehend reagieren kann. Bisher waren Vernetzungen und Prozessüberwachungen der Fertigung in der Regel auf einen Standort begrenzt. Doch im Szenario von Industrie 4.0 sind solche Limitierungen künftig aufgehoben, vielmehr werden verschiedene Standorte und diese sogar länder- und kontinentübergreifend verlinkt.

Jener Hersteller hat derzeit in der Regel den nötigen Erfolg, der seine Produkte zu den niedrigsten Kosten herstellen kann. Unternehmen versuchen deshalb mit aller Kraft, soviel Fertigungseffizienz wie möglich zu erreichen, zum einen zur Gewinnanhebung, zum anderen als Beispiel hoher Kompetenz. Dabei ist der Einsatz von Betriebsdaten zum Verständnis der aktuellen Fertigungssituation sowie zur Lokalisierung eventueller Fehler ein wichtiger Punkt in der Erkennung von Ursachen bei Problemen in Produktionssystemen. Im erweiterten Szenario, in dem die Fertigung entsprechend Industrie 4.0 organisiert ist, ist zusätzlich zur Überwachung von Zuständen und zur Fehlerdiagnose das Equipment in der Lage, eine Art von Eigenwahrnehmung und Selbst-Vorhersage zu erreichen. Damit kann das Unternehmensmanagement tiefere Einsichten in den aktuellen Zustand einer Fabrik gewinnen (www.mckinsey.com).

Die IoT-Technik ist im Grunde sicher nicht völlig neu. Tatsächlich sind die leistungsbestimmenden Elemente wie Netzwerk-Infrastruktur, Übertragungsprotokolle und Datenformate längst bestens bewährt. Hinzu kommen ausgezeichnete Entwicklungs- und Diagnose-Tools. Damit ist es möglich, Systeme in der Fertigung rasch zu konfigurieren und zu skalieren. Der Informationsaustausch gestaltet sich mit Hilfe dieser Werkzeuge einfach, so dass auch weiter verzweigte Systeme ihre Daten sicher austauschen können.

Mithin wird das Fertigungsequipment nicht nur Produkte bearbeiten wie bisher, sondern die Produkte in der Fertigung werden mit den Maschinen kommunizieren, um genau anzugeben, was noch zu tun ist. Das Konzept Industrie 4.0 beruht auf der Verbindung von Embedded-Systemen sowie smarten Fertigungsprozessen und führt zu einer sich drastisch auswirkenden Transformation industrieller Abläufe, wobei die traditionelle Produktion von der Smart Factory (Intelligenten Fabrik) zunehmend abgelöst wird.

Von einem puristischen Standpunkt aus werden alle Sensoren, die Abläufe überwachen, intelligent und arbeiten zusammen in einem großen Netzwerk von unterschiedlichen Geräten, womit Anwender letztlich „ultra-smarte“ Fertigungsumgebungen aufbauen können. Womöglich wird sich das eines Tages realisieren lassen, doch heute noch schauen viele Hersteller allein auf die Nutzung von Big Data in dieser digitalen Revolution.

Zudem wissen die Ingenieure derzeit nicht immer genau, welche Daten sind aktuell besonders wichtig für sie, beispielsweise, was soll man sinnvollerweise analysieren, um die Stillstandszeiten von Maschinen zu minimieren? Zuerst gilt es also, ein effizientes Konzept für die Erfassung der Fertigungsdaten zu erstellen, damit die Anwender dieses voll in ihrer Fertigung einsetzen können, um dann die nötigen finanziellen Vorteile zu erzielen. Viele Firmen schauen in diesem Stadium erst einmal auf die Ernte „der niedrig hängenden Früchte“. Einer dieser umgehend nutzbaren Bereiche sind eindeutig die Reflowöfen sowie der Lötprozess. Die hier nötige Technik basiert typisch auf umfangreicher Expertise in Thermodynamik sowie speziellen Steuerungssystemen, um mit hoher Qualität Baugruppen in allen Abmessungen und Stückzahlen erfolgreich zu löten. In einigen höherwertigen Lötöfen sind bereits Möglichkeiten zur Datenerfassung implementiert, sie liefern damit chronologisch verfügbare Prozessinformationen. Diese Daten werden gewöhnlich von den Feedback-Sensoren des Steuerungssystem geliefert. Sie geben einen guten Aufschluss über den Prozess, aber sind zumeist nicht ausführlich genug für die weitergehende Optimierung der Fertigungseffizienz.

Neuerungen in den erfassten Ofendaten

Echtzeitüberwachungssysteme für Lötöfen gibt es seit Dekaden. Ein Beispiel ist das ursprünglich 2005 eingeführte SolderStar-System APS (Automatic Profiling System). Es kann mit einem einzelnen, starren Messwertaufnehmerarray, entlang des festgelegten, einzelnen Transportmechanismus installiert, die Messdaten der Prozesstemperaturen nahe am Produkt aufnehmen. Die Messwertaufnehmer wurden mittlerweile weiter entwickelt. Nun wird mit einem flexiblen, schnell ansprechenden Messwertaufnehmersystem gearbeitet, das an beiden Seiten sowohl links als auch rechts an Einfach- und Doppelspur-Transportmechanismen montiert ist und sehr viel schneller umfassende Messdaten liefert. Die Daten von diesen Messwertaufnehmern sind wesentlich informativer. Sie vermitteln ein weitgehend reales Abbild vom Prozess und beispielsweise auch den Einflüssen der Ofen-Beladung bzw. Änderungen der Transportgeschwindigkeit. Der andere große Vorteil der Lösung ist die Möglichkeit, nicht nur Maschinenparameter wie Temperatur oder Transportgeschwindigkeit zu überwachen, sondern diese Information mit echten Profildaten zusammenzufügen und auf diese Weise zu prognostizieren, wie der laufende Prozess auf solche Parameter wie Spitzentemperatur, Zeit über Liquidus sowie mit anderen Werten aus der Fertigung oder von Bauelemente-Einflüssen her reagiert.

Solch Information kann besonders nützlich sein, weil es nicht nur wichtig ist abzusichern, dass jede Baugruppe garantiert innerhalb ihrer Spezifikationen gelötet wurde, sondern auch zu erkennen, ob der Prozess in seiner Tendenz eventuell dazu neigt, die Lötqualität zu beeinträchtigen oder letztlich deshalb gar ein Produktionsstopp droht. Mit dem Einsatz von statistischer Prozesskontrolle (SPC) und einer intelligenten Auswertung der Leistungsdaten, die das Messsystem bereit stellt, können Trends gut erkannt werden. In der Kombination mit modernen Wartungskonzepten lassen sich damit Verbesserungen in der Maschinenverfügbarkeit sowie in der Fertigungsausbeute erzielen. Letztlich zielt das Konzept Industrie 4.0 / Smart Factory darauf ab, dass alle solche Trenderkennungen und Vorhersagen automatisch von den intelligenten Systemen vorgenommen, und die nötigen Korrekturen veranlasst werden.

Der nächste Schritt – von Maschinenüberwachung zur Smart Produktion

Traditionell waren die Anwender von Echtzeit-Überwachungssystemen für Lötöfen die Hersteller von Geräten der Medizintechnik, von sicherheitsrelevanten Systemen sowie militärischen Anwendungen sowie für die Luft- und Raumfahrt. Diese Überwachungstechnik wurde in der Zwischenzeit allerdings weitgehend zur Methode der Wahl auch für andere Anwendungsfelder, so in der Fahrzeugelektronik mit ihrer hohen Wertschöpfung oder auch dort, wo hohe Produktionsvolumina in bester Qualität die Regel sind. Die Entwicklung zu smarten und schlankeren Systemen, die zusammenarbeiten, hat bei den Anbietern von Profilingsystemen dazu geführt, dass diese ihre Maschinen-Monitoring-Plattformen auf die nächste Stufe der Evolution bringen müssen, damit sie die weiter gestiegenen Anforderungen erfüllen können.

Ein herausragendes Beispiel dieses Entwicklungstrends ist das Echtzeit-Überwachungssystem SolderStar SmartLine, es erlaubt Anwendern mit seiner geschickt aufeinander abgestimmten Kollektion von Hard- und Softwareprodukten einen wirklichen Einblick in den detaillierten Ablauf ihrer thermischen Prozesse. Diese Lösung lässt sich über mehrere Fertigungslinien oder Fertigungsstandorte skalieren und umfasst die Netzwerkfunktionen, Datenerfassung sowie Module für das Zusammenwirken mit den Lötöfen, so dass diese genauso smart funktionieren wie jede andere Maschine in der Linie. Der Einsatz bewährter Netzwerkprotokolle und Infrastrukturen ist dabei genau so sinnvoll wie der Rückgriff auf bewährte Kenntnisse der Anwender in Informationstechnik und Netzwerkkonfiguration, um den Systembetrieb sehr einfach und komfortabel zu ermöglichen, auch über längere Nutzungszeiten. Datenaustauschformate wie XML helfen dabei, die Arbeit an der Konfiguration und Integration der Systeme erheblich zu erleichtern. Im Grunde lässt sich zwar jedes sinnvoll erscheinende Datenformat verwenden, doch weisen die Web-basierenden Techniken für IoT natürlich Vorteile auf und funktionieren bestens. So sind in allen wichtigen Entwicklungssets heute XML-Processing-Bibliotheken vorhanden, viele sind sogar ohne weitere Lizenzkosten nutzbar und machen für Software-Entwickler die Arbeit mit diesem Format einfach.

Was können wir heute tun und welche weiteren Entwicklungen stehen an?

Viele Firmen unternehmen große Anstrengungen für die weitere Entwicklung des Konzepts der Intelligenten Fabrik – SolderStar ist da natürlich keine Ausnahme davon. Die nötige Messtechnik, um diesen Übergang zu erleichtern, ist im Unternehmen bereits vorhanden. Der Fokus liegt auf der Entwicklung von bestens vernetzten Systemen, welche die Verlinkung der Messeinrichtungen ermöglichen, um die Messwerte optimal zu erfassen und mit jedem anderen System in einer Linie oder Fertigung zu teilen.

Von der Kundenseite wurde bereits hohes Interesse gezeigt so dass das Unternehmen „Big Data“ in den Reflowprozess eingebracht hat. Das SolderStar-System kann für jede einzelne, gelötete Baugruppe die Werte vollständig erfassen, dazu gehören die Zonentemperaturen, Durchlaufgeschwindigkeiten, Barcode, Zeit und Datum, Profildaten sowie die einzelnen Parameter im Lötprozess. Zusätzlich zu diesen sicher gespeicherten Daten lässt sich jederzeit der aktuelle Zustand in der Linie live erfassen. Hierbei ist die aktuelle Information auf zwei Wegen nutzbar: Zum einen werden die Messdaten aus dem Ofen wie üblich erfasst, und zum anderen kann man über das SmartLine-System diverse nötige Maßnahmen in der Linie veranlassen, zum Beispiel einen optischen Alarm ausgeben oder per SMEMA-Signal die Zuführung weiterer Baugruppen in den Ofen sofort stoppen. Die Entwicklung des Systems erfolgte sehr zügig, denn grundsätzlich war bereits circa die Hälfte der dafür nötigen Arbeit bereits in Form bestens bewährter Systemkomponenten verfügbar. Ein zuverlässiges und hochgenaues Messsystem war vorhanden – und dessen Ergebnisse sollten sich doch relativ einfach in umfassende Softwaresysteme der Fertigung importieren und nutzen lassen – dies war zumindest zu Beginn der Entwicklung der Gedanke.

Schnell wurde jedoch erkannt, dass der Schritt zur vollen Integration in die Fertigungs-Managementsysteme nicht für alle Anwender derzeit als ein realistisches Ziel erschien. Insbesondere dann nicht, wenn die aktuelle Methode der Überwachung lautet: „Lass uns erstmal messen und dann sehen, welche Daten für uns nützlich sein könnten“.

Klar war, den Anwendern musste folglich detailliert gezeigt werden, welche Vorteile ihnen diese Daten in der Fertigung bringen können. Folglich wurde das auf diese Aufgabe ausgerichtete Software-Werkzeug SmartLine–Central entwickelt. Dieses Web-basierende Softwaresystem erfasst die Messdaten von den verketteten Netzwerkknoten eines Lötofens. Es ist insofern intelligent, als dass wenig oder keine Konfigurationsarbeit für den Einsatz an weiteren Stellen nötig ist. Alle Systemelemente sind soweit intelligent konzipiert, damit die Daten komplikationslos übernehmbar sind, gespeichert wird mit SQL- und NOSQL-Technik für eine robuste und skalierbare Lösung zur Datenerfassung.

Die Software läuft praktisch auf allen Rechnern vom Single-Board-Computer bis hin zu virtuellen Servern, abhängig von der erfassten Datenmenge. Die ursprüngliche Aufgabestellung dabei war, potentiellen Anwendern zu zeigen, wie sie ab sofort die Qualität in ihren Prozessen verbessern können. Eine verbesserte Ofen-Überwachung ist der Schlüssel zu einer höheren und smarten zu nutzenden Aussagekraft der Fertigungsdaten.

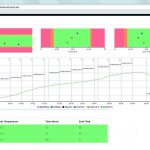

Mit diesem Tool können nun die Anwender umgehend über eine Art von Armaturenbrett (Dashboard) sowie ein Web-basierendes Reporting sehen, wie ein thermischer Prozess exakt verläuft – sowohl im Vergleich mit aufgezeichneten Werten als auch im Live-Szenario. Zusätzlich zu dieser Lösung wurde noch ein Reportsystem entwickelt, welches Performancedaten zwischen einzelnen Linien vergleicht, die Unterschiede dabei deutlich hervorhebt und die Werte einer näheren Untersuchung zugänglich macht.

Wohin wird die Entwicklung von hier aus weitergehen?

Es ist die Überzeugung des Unternehmens, dass Gruppen von intelligenten Sensoren, die zusammenarbeiten, um die speziellen Anforderungen der einzelnen Prozessbereiche zu erfüllen, die bestmögliche Lösung für die Fertigungsüberwachung ist. Viele Entscheidungen müssen in Echtzeit getroffen warden, wozu eingebettete Systeme mit Intelligenz als lokale Entscheidungshilfen in der Linie nötig sind. Im Gegensatz dazu steht die alte Methode mit einem zentralen System zur Entscheidungsfindung, das auf Linieneinheiten mit geringerer Intelligenz beruht. Setzt man auf die passende, fortschrittliche Technik lassen sich leistungsfähige Systeme ziemlich rasch aufsetzen und die von ihnen erhaltene Big Data ist überall, wo es sinnvoll ist, vorteilhaft zu nutzen.

Ein Beispiel dafür in Lötmaschinen ist die Reduzierung des Verbrauchs von Energie und Stickstoff, was zu erheblichen Kostensenkungen führt. Man erfasst dazu den Ofen-Durchsatz in Bezug zur Zeit und korreliert diesen Wert mit anderen Subsystem wie den Sauerstoffsensoren und der Energieaufnahme in Echtzeit, damit man zuverlässige Aussagen über mögliche Einsparungen erreicht. Deutlich wird, künftige Entwicklungen in der Ofentechnik ermöglichen eine wesentlich intelligentere Steuerung, auch per Fernbedienung, und führen zu einem Fertigungsmodell mit den niedrigst erreichbaren Kosten. Als Alternative ist vorstellbar, dass Anwender, vorausgesetzt sie verfügen über diese Möglichkeit, die Rohdaten über ein Integrationsportal erfassen, mit einer Third-Party-Software analysieren und sich auf diese Weise ein genaues Bild von der Fertigungssituation machen.

Die künftigen Möglichkeiten der weiteren Entwicklung zur Smart Factory sind davon gekennzeichnet, dass voraus denkende Unternehmen wie SolderStar gut einsetzbare Techniken bereit stellen, damit alle Lötöfen sowohl in einer Linie als auch unternehmensweit optimal überwacht werden können. Im Ergebnis werden die solcherart ausgerüsteten Elektronikhersteller sowohl ihre Produktivität als auch ihre Gewinnsituation deutlich verbessern können.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: