Taststifte für Halbleiter bewegen sich auf einen Knackpunkt zu. Siliziumgeometrien werden immer kleiner, doch die Packungsdichte von SMT-ICs, LCDs, Fine-Pitch-Glassubstraten und anderen elektronischen Komponenten wächst rasant. Solche Bauteile mit hoher Dichte müssen in vielerlei Hinsicht geprüft werden, wobei mehrere Taststifte in sehr kleinen Abständen voneinander zu platzieren sind.

Bei den neuesten Versionen beträgt der Mitte-Mitte-Abstand der Bauteilanschlüsse einer Einzelverpackung nur 0, 4 bis 0,5 mm. In einigen Jahren soll er nur mehr 0,3 mm oder weniger betragen. Dennoch werden die Taststifte zur Verbindung mit und zum Test dieser Bauelemente seit Jahren mit denselben Stanz- und Pressmethoden gefertigt.

Die neu aufkommende Electroforming-Technologie (EFC) überwindet viele der Einschränkungen bei der Stanz- und Prägetechnik. EFC erlaubt die Entwicklung sehr viel kleinerer Taststifte mit erheblich weniger Übergangswiderstand und höherer Leistung. EFC-Taststifte decken nicht nur viel kleinere Rastermaße ab, zeigen auch Vorteile beim Prüfen mit hohen Frequenzen, sehr geringen Spannungen und hohen Strömen.

Dieser Beitrag beschreibt die Electroforming-Technologie und thematisiert, welchen Beitrag EFC zu Halbleiterfertigung und -test leisten kann.

Was ist Electroforming?

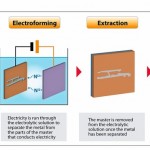

Electroforming ist eine Metallumformungstechnik, die über den Galvanikprozess ultra-dünne Metallkomponenten formt. Produziert werden die Komponenten durch das Aufbringen einer Metallschicht auf eine Grundform (Master). Sobald der Metallüberzug die gewünschte Dicke aufweist, wird das neu geformte Teil vom Mastersubstrat entfernt.

Mikrofabrikationstechnologie erlaubt eine beträchtliche Flexibilität beim Komponentendesign und wird auch eingesetzt, um anspruchsvollere Anforderungen an Formen und Größen zu erfüllen, da sie die Umsetzung einer Vorlage mit einer Genauigkeit der Oberflächenrauheit im Submikronbereich (0,0001 mm) gestattet. Anders als die Galvanotechnik baut Electroforming dickere, stärkere Schichten aus Metall auf, die die eigentliche Kontaktstruktur ausmachen, und ermöglicht die hochpräzise Fertigung äußerst kleiner, dünner und fein strukturierter Kontakte.

Vorteile von EFC (Electro Formed Contacts)

Omron führte die Electroforming-Technologie bei der Herstellung der Halbleitertaststifte ein, die zuvor durch Stanztechnik geformt wurden. Dies ermöglichte schmale Teile mit einem hohen Seitenverhältnis bis hin zu Platten mit der Breite nur eines Drittels ihrer Dicke. Bei herkömmlichen Stanzkontakten ist eine Plattenbreite schmaler als die Plattendicke schwierig herzustellen.

Mit Electroforming lassen sich die Kontakte auch viel stärker biegen. Mit der traditionellen dynamisch-mechanischen Bearbeitung kann die Platte bis zu einem Radius doppelt der Plattendicke gebogen werden. Electroforming erreicht einen Biegeradius von 0,04 mm indem das Vergleichsmuster mittels eines statisch-chemischen Verfahrens übertragen wird. Hierdurch ergibt sich viel mehr Gestaltungsfreiheit für runde Formen, was der Bauteilgestaltung neue Möglichkeiten eröffnet. EFC erlaubt überdies Mikroschlitze von 35 und Löcher von 50 Mikrometern. Mit herkömmlicher Stanztechnik war das nicht möglich.

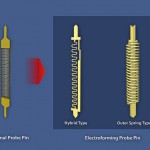

Mit EFC ließ sich ein gänzlich neuer Stift-Typ entwickeln, der vier Bestandteile (oberer und unterer Stößel, Feder und Leiterbahn) in einem kombiniert. Seine flache Struktur erlaubt die Platzierung in jeden beliebigen Winkel. Dies vereinfacht eine Verringerung der Rasterabstände im Vergleich zum herkömmlichen zylindrischen Taststift. Die Vielseitigkeit der Electroforming-Technologie erlaubt es, dass eine einzige Komponente über einen Feder-Bereich für Kontaktkraft und Lebensdauer sowie über einen separaten Schiebekontakt-Bereich verfügt, der beim Andruck der Taststifte die Stromführung übernimmt. Durch den miniaturisierten Feder-Bereich fließt kein Strom.

Das löst Probleme wie übermäßige Erhitzung, elektrische Trennung und instabilen Widerstand. Da kostspielige Investitionen in Presswerkzeuge und sonstige Ausrüstung wegfallen, sowie auch der zeitaufwändige Formbauprozess für das Prototyping und die Massenproduktion der Taststifte, können spezielle Anfragen nach kundenspezifischen Sonderspezifikationen schnell umgesetzt werden.

Von Omron gibt es 50 Mikrometer flache Taststifte, die inklusive Halterungen mit 150 Mikrometern Rasterabstand montiert werden können. EFC-Taststifte können außerdem sehr robust sein. Die größere äußere Feder mit einem Durchmesser von 0,6 mm verkraftet bis zu 2 A. Zur Montage dieser winzigen Kontakte wurde als spezielles Werkzeug eine Luftpinzette entwickelt.

Hindernisse beseitigen

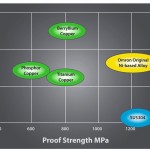

Ein grundsätzlicher Vorteil von Electroforming ist, dass härtere Materialien eingesetzt werden können – was eine höhere Festigkeit bedeutet. Denn um Beschädigungen der Komponenten bei Miniaturisierungsbemühungen durch Pressen zu verringern, wurden weichere Kupferlegierungen mit geringerer Festigkeit verwendet, was unter Druck während der Tests größere Verformungen zur Folge hatte.

Mit Electroforming ist die Fertigung selbst komplexer Ausformungen mit härteren Nickellegierungen möglich, die Verarbeitungsschäden unter Druckbelastung und Bruchrisiken verringern.

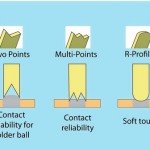

Ein weiteres Problem sind Kontaktfehler infolge von Verunreinigungen auf dem Pad des zu testenden Bauteils. Da mit Electroforming komplexere Ausformungen hergestellt werden können, gibt es hier eine Reihe von Lösungen. Eine ‚Reib‘-Struktur am Ende des Taststifts kann die Verunreinigungen zum Beispiel entfernen. Alternativ erhalten Taststifte mit mehreren Stößeln den Kontakt zuverlässig aufrecht selbst wenn einer der Stößel durch Verunreinigung blockiert ist.

Ein weiteres Thema ist die Induktivität der Stifte, die sich negativ auf die Anstiegszeit auswirken kann. Die verbesserten Eigenschaften Materialien und ihre höhere Härte bedeuten hier die Möglichkeit, die Induktivität mittels einer kürzeren Spulenfeder zu reduzieren. Falls notwendig, kann auch eine Tellerfeder entwickelt werden, die für eine minimale Induktivität sorgt.

Die Weichheit electrogeformter Kontakte ist von Vorteil, wenn HF-Halbleiter mit sehr hohen Frequenzen von 100 GHz oder mehr getestet werden sollen. Hochfrequente Ströme tendieren dazu, sich auf der Oberseite des Leiters zu bewegen (Skin-Effekt). Die Oberflächenrauigkeit verlängert den Strompfad und erhöht somit die Verluste. Die beim Stanzen unvermeidlichen Grate an den Schnittkanten sowie Verwerfungen treten bei der EFC-Technologie nicht auf. Mit ihr lässt sich ein Mittenrauwert (Ra) von nur 0,1 Mikrometern erzielen – im Vergleich zu den typischen 2 Mikrometern bei gestanzten Kontakten.

Die Zukunft

Nach vielen Jahren der Stagnation sieht es so aus, dass EFC der Fortschritt ist, auf den Halbleiter-Prüfingenieure gewartet haben. Halbleiter werden nicht nur immer kleiner es kommen auch immer höherfrequente, leistungsstärkere Bauelemente mit immer niedrigeren Spannungen auf den Markt.

Die bessere Leistung der EFC-Technologie kommt all diesen Komponenten zugute. Dazu ermöglicht sie auch noch die Anfertigung haltbarerer Taststifte.

http://components.omron.eu/

Unsere Webinar-Empfehlung

Die Zuhörer erhalten Informationen zur Effizienzsteigerung von AOI-Systemen bei Nutzung von Digitalen Zwillingen von der zu prüfende Baugruppe bzw. des eingesetzten Inspektionssystems.

Teilen: