Viele Branchen in den Industrieländern wären ohne ihren extrem hohen Automatisierungsgrad eigentlich undenkbar, wie z.B. Pharmaindustrie, Automotive, Geräte- und Maschinenbau, Verpackungslinien und die Elektronikfertigung. Kennzeichnend ist, dass Einzelteile, Bauteile und Komponenten aus Lagern oder Behältern entnommen werden und dem jeweils nächsten Montageschritt oder der Verpackung zugeführt werden müssen. Und das schneller, genauer und kostengünstiger als es mit menschlicher Arbeit machbar wäre – so zumindest das postulierte Ziel.

In den letzten Jahren lässt sich dabei tendenziell feststellen, dass Bauteile komplexere Geometrien aufweisen und parallel auch die Teilevarianten an Zahl zunehmen. Daraus folgt, dass die Kosten für die Zuführtechnik steigen, denn in Automatisierer-Fachkreisen gilt als Faustregel ein Bedarf von je einem abgestimmten Zuführsystem pro zuzuführendem Teil.

Durch und durch flexibel

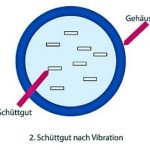

Um diesem Kostentreiber zu begegnen ist ein erster Lösungsansatz demnach ein flexibles Zuführsystem. Als Stand der Technik besteht es aus einem Bunker, der Bauteile als Schüttgut enthält und kontingentweise zu einer Vibrationseinheit weitergibt. Durch das Rütteln der Vibrationseinheit vereinzelt man die Teile, partiell erfolgt hier bereits eine Lageausrichtung. Eine Kamera ist mit Hilfe des verbundenen Computersystems in der Lage, verschiedene Bauteile und Bauteilvarianten per Programmierung oder durch Anlernen zu erkennen. Sie übergibt diese Information an einen Roboter, der die Teile dann greift und an die Montage weiterleitet. In dieser Form erhält der Anwender tatsächlich in erster Lesung ein flexibles Zuführsystem.

Doch durch die feste Reihenfolge im beschriebenen Prozessablauf wird der Takt der Montage negativ beeinflusst, weil der Roboter zu hohe Wartezeiten eingehen muss, bis die Teile auf der Abnahmefläche zum Greifen bereit liegen. Die eigentlich erreichte Flexibilität wird durch eine Taktverlangsamung oder Erhöhung von Nebenzeiten erkauft. Stellt sich die Frage, wie sich durch zukunftsweisende Technik die bedingte Taktzeit wieder verkürzen, respektive die Nebenzeit reduzieren lässt.

Hier haben die Ingenieure von ZBV angesetzt: Unstrittig war, dass Vibration schon das gegebene Mittel ist, um Teile schnellstmöglich zu vereinzeln – jedes hat aber eigene Charakteristika, wie es auf die Schwingungen der Vibration reagiert. Zudem könnte man auch das Vereinzeln und Greifen der Teile weitgehend parallel durchführen. Es bestand damit die Aufgabe, höhere Flexibilität und gesteigerte Produktivität gleichzeitig zu erreichen.

Die Idee war, einfach den Antrieb zur Vibrationserzeugung von der eigentlichen Vibrationsplatte zu entkoppeln! Das resultierte dann in mehreren Vorteilen. So können Frequenz und Amplitude des Impulsgebers nun parametriert werden, wodurch eine produktindividuelle Einstellung des Sortierimpulses möglich ist, der die Bauteile entwirrt und vereinzelt. Das System kann sich auf unterschiedlichste Teile sogar selbst einstellen.

Des Weiteren ist es durch diesen Aufbau möglich, die Materialien und Formgebungen der Vibrationsplatte der jeweiligen Sortieraufgabe anzupassen, um in kürzester Zeit die Sortierung, Ausrichtung und Abnahme durch den Roboter mit Hilfe des Kamerasystems zu ermöglichen.

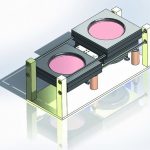

Und durch die Entkopplung des Antriebes wird eine Twin-Ausführung des Zuführsystems mit zwei verfahrbaren Platten realisierbar, die reversierend über den Impulsgeber gefahren werden. In dieser Form wird zeitgleich auf einer Platte befüllt, vereinzelt und sortiert, während auf der anderen Platte inspiziert und abgenommen wird.

Somit erhält der Anwender mit einem Twin-System einen verdichteten Prozessablauf:

- Teile als Schüttgut in Bunker

- Bunker fördert Teile auf Vibrationsplatte

- Vibrationsplatte 1 vereinzelt Teile und

- Roboter greift von Vibrationsplatte 2 bereits vereinzelte Teile

- Vibrationsplatte 1 verfährt in Abnahmeposition für den Roboter,

- Vibrationsplatte 2 verfährt in Vereinzelungsposition.

Der ZBV-AC-Feeder kann seine Vorteile wie hohe Teilevielfalt, kein Umrüstungsbedarf bei Teilewechsel und kontinuierliche Verfügbarkeit in vollautomatisierten Anlagen, an teilautomatisierten Handarbeitsplätzen, bei Inspektions- und Sortieraufgaben sowie in der i.O./n.i.O-Prüfung effizienzsteigernd und damit kostensparend ausspielen.

Prozessrelevante Daten und Informationen gelangen über entsprechende BUS-Verbindungen/Vernetzung im Sinne der Industrie 4.0 zum Prozessleitsystem. Die Bedienung und Programmierung erfolgt über die Leitwarte oder über das Touchpanel am System.

Konkreter Lösungsansatz

Spiralfedern sollen dem Montageprozess zugeführt werden, wobei diese sich ineinander zu verhaken drohen. So auch, wenn der Bediener aus dem Schüttgutbeutel eine Hand voll Federn entnimmt und der Anlage zuführt.

Trotz Handarbeit und aufwändiger Vorsortierung ist bislang beim Hersteller keine zufriedenstellende, dauerhaft funktionsfähige Automatisierung dieses Prozesses möglich, mit der Folge, dass die Anlage nicht die gewünschte Leistung erreicht und häufig hohe Zusatzkosten für Fehlerbehebung entstehen.

Vor diesem Hintergrund hat sich der Hersteller mit dem Lösungswunsch an das Unternehmen gewandt. Durch den zuvor beschriebenen AC-Feeder in Single-Ausführung als Kernkomponente ist ZBV in der Lage, dem Hersteller eine Problemlösung zu präsentieren.

Vom Konzept her besteht der Lösungsansatz aus einer Vorvereinzelung, die bereits 80 bis 90 % der Federn entwirrt und vereinzelt, gefolgt von einer kurzen Förderstrecke, die die Federn an den AC-Feeder übergibt und der die restliche Vereinzelung der verbliebenen „schwierigen Fälle“, insbesondere massiv verhakte Federn, realisiert. Hier setzt unmittelbar die Kamera-Erkennung und der Abgriff mittels Epson Scara-Roboter an, der die Federn der Montagestation übergibt.

Die Prototypen-Fertigungslinie hat bereits gezeigt, dass nicht nur die Federn sekundenschnell entwirrt, sortiert und ausgerichtet werden, sondern zusätzlich die bisherige, aufwändige Vorsortierung eliminiert werden könnte. Durch den kleineren Footprint der Anlage ließe sich außerdem Platz in der Produktionshalle einsparen. Im Produktiveinsatz würden mit diesem System ebenfalls die Kosten reduziert, da zum einen die Leistung an Teilen pro Minute schon beim Prototyp erheblich gesteigert und Anlagenstillstand sowie Wartungsaufwand und Fehlerbehebungen entsprechend verringert werden konnten.

Hier finden Sie mehr über:

Teilen: