Röntgensysteme können diese verdeckten Lötstellen inspizieren. Die Firma Göpel electronic stellt seit über 15 Jahren automatische Röntgensysteme (AXI) her. Weil die Anforderungen stetig wachsen, erweitert sich nun das Portfolio. Mit dem neuen AXI System fleX Line · 3D wird der nächste Level in Hinblick auf Flexibilität, Präzision und Zuverlässigkeit im Bereich der 3D–AXI-Maschinen erreicht. „Nur die besten Zutaten führen am Ende auch zu einem herausragenden Geschmack“ – dies gilt im übertragenen Sinne auch für ein hervorragendes AXI-System. Es ist die Symbiose aus Hardware mit präzisen, wiederholgenauen und langlebigen Achsen, einer möglichst wartungsfreien, selbstüberwachenden Röntgenbildkette und letzten Endes der verwendeten Software, die ein erstklassiges AXI-System ausmachen.

Das fleX Line · 3D verfügt über ein präzises, hochsteifes, Granit-basiertes 6-Achssystem. Die solide Granitbasis sorgt für eine außerordentliche Geradheit, Ebenheit und Parallelität. Dies ermöglicht eine hohe Bewegungsgeschwindigkeit der Bildaufnahmekomponenten bei zugleich exzellenter Wiederholbarkeit der Bewegungen. Das Ergebnis: klare, wiederholbare und konsistente Röntgenbilder für die maximale Fehlerfindung im 2D, 2.5D und 3D Röntgenbild. Das 6-Achssystem ermöglicht eine Höhenverstellung der Röntgenquelle und des Detektors. So kann die Bildaufnahmegeometrie in Sachen Auflösung, Bauteilfreiheit und Schrägdurchstrahlungswinkel flexibel an den Prüfling und die Prüfaufgabe angepasst werden. Je nach Konfiguration lässt sich ein maximaler Schrägdurchstrahlungswinkel von bis zu 60° erreichen. Für das System stehen zwei Detektoroptionen zur Verfügung: digitale Flächen- (Flat-Panel) und Zeilendetektoren (TDI-Zeilen).

Keine Bewegung des Prüfobjektes

Im fleX Line · 3D steht der Prüfling (z. B. bestückte Leiterplatte) während der Bildaufnahme still. Stattdessen bewegen sich Röntgenquelle und Detektor zur Bildgenerierung um den Prüfling herum. Auf diese Weise werden große oder auch sehr dünne Baugruppen während der Bildaufnahme nicht zum Schwingen angeregt. Die Röntgenbilder bleiben somit auch bei Verwendung hoher Auflösungen scharf. Dieses Bewegungskonzept ermöglicht zudem die Inspektion von Bauteilen in Warenträgern, ohne dass diese zusätzlich fixiert werden müssen. Im Ergebnis können beispielsweise Baugruppen direkt im Lötrahmen geprüft werden – ohne eine zusätzliche Mechanik zum Festhalten während der Bildaufnahme.

Flexibles Baugruppenhandling

Das neue AXI-System kann sowohl kleine, leichte, als auch große und schwere Baugruppen transportieren. Der Bandtransport bewegt Baugruppen von bis zu 610 mm (24‘‘) x 508 mm (20‘‘) mit einem maximalen Gewicht von 15 kg. Über einen optionalen zweiten Stopper sind bis zu 1.200 mm x 508 mm möglich. Die Maschine ist somit in der Lage, auch große Backplane Server- und Netzwerkboards zu durchröntgen, wie sie beispielsweise bei 5G-Anwendungen zum Einsatz kommen. Zudem bietet das System eine Top- und Bottom-Bauteilfreiheit von je 80 mm. Dies ermöglicht den Transport und die Inspektion von Leistungsbaugruppen mit hohen THT-Bauteilen. Aber auch sehr dünne Prüflinge wie flexible Leiterplatten oder Kupfer-Leadframes können problemlos geprüft werden. Der flexible Bandtransport in Kombination mit dem während der Bildaufnahme ruhenden Prüfling und der Möglichkeit, verschiedene Detektorvarianten nutzen zu können, führen zu einem Höchstmaß an Flexibilität. Die Handlingzeit selbst beträgt nur ca. 5 Sekunden, da durch eine integrierte Strahlenfalle für die Röntgenquelle ein paralleles Be- und Entladen gewährleistet wird, ohne das bei geöffneten Schotten Strahlung nach außen tritt.

Selbstüberwachung und –kalibrierung

Das AXI-System überwacht- und kalibriert sich dank integrierter Tools völlig selbstständig. Auf diese Weise wird eine gleichbleibende Bildqualität mit konstanten Messwerten sichergestellt. Die Tools sind fest im System verbaut und werden zyklisch genutzt, um einen Selbsttest durchzuführen. Gibt es Abweichungen in den Grauwerten, so werden diese automatisch ausgeglichen. Bei Abweichungen in der Bildaufnahmegeometrie wird dies signalisiert und eine Geometriekalibrierung angefordert. Als Option steht ein im System integriertes Tool zur Messmittel-Fähigkeitsanalyse zur Verfügung. Das fest verbaute und langzeitstabile Keramiksubstrat verfügt über reale Lötstellen unterschiedlicher Bauformen und wird zur Durchführung einer Messmittelanalyse (z. B. MSA 1, Wiederholungsprüfung) verwendet. Das Ergebnis der MSA ist ein automatisch erstelltes Protokoll, welches für Zertifizierungen verwendet werden kann.

Digitales Wartungskonzept

Das System verfügt über eine Service & Wartungs-App. Diese erstellt vorausschauend nutzungsbasierte Wartungspläne und überwacht sich selbstständig („Preventive/Predictive Maintenance“). Eine Selbstdiagnose mit vorausschauendem und vorbeugendem Wartungsmanagement sorgt für stabile Maschinenzustände und wiederholbare, konstante Leistung. Jede Schlüsselkomponente der Maschine wird überwacht und eine detaillierte Wartungsübersicht erstellt. Ein präventiver Wartungsplan reduziert Wartungs- und Maschinenstillstandszeiten und damit auch Kosten. Praktisch muss nicht länger nach zeitlich (wöchentlich/monatlich/jährlich) festgelegten Wartungszyklen gearbeitet werden. Stattdessen werden nutzungsbezogene Werte wie bspw. zurückgelegte Achskilometer, getätigte Pneumatikhübe und Strahlstunden der Röntgenquelle überwacht. Diese Werte sind mit einer Warn- und Service-Schwelle versehen. Wird die Warnschwelle überschritten, kann eine vorbeugende Wartung geplant werden. Die App ermöglicht die gleichzeitige Überwachung mehrerer Maschinen auf einen Blick. Somit werden Wartungen besser planbar, Ausfallzeiten reduzieren sich.

Automatische, manuelle Inspektion

Neben der vollautomatischen Inspektion kann das fleX Line · 3D auch als manuelles Analysesystem genutzt werden. Da der Prüfling während der Bildaufnahme still steht, muss das zu inspizierende Objekt für die manuelle Analyse nicht fixiert werden. Es wird lediglich auf eine Carbon-Platte gelegt und kann anschließend geröntgt werden. Da Röntgenquelle und Detektor in der Höhe verstellbar sind, lässt sich die Bildaufnahme flexibel konfigurieren. Dies ist ideal für manuelle Stichprobenanalysen, Prototypenanalysen, sowie zur Analyse von vergossenen Baugruppen in Gehäusen. Auch Feldrückläufer die ohne Nutzenrand geprüft werden müssen, lassen sich so inspizieren ohne dass ein aufwändiger Träger für den Leiterplattentransport verwendet werden muss.

Integrierte AOI-Kamera

Eine integrierte Farbkamera ergänzt die Röntgeninspektion. Sie kann optional zur Inspektion von Pass- und Bad-Marken verwendet werden. Lesen von Codes sowie Erstellen farbiger Navigations- und Übersichtsbilder werden über die Farbkamera realisiert. Mittels Farb-Bild „on demand“ wird bei einem detektierten Fehler im Röntgenbild ein zusätzliches Farbbild zur Verifikation am Verifikationsplatz abgespeichert.

Zusätzlich zur integrierten AOI-Kamera ist eine Full-HD Farbkamera mit Weitwinkelobjektiv im System verbaut. Dieses „digitale Bleiglas-Fenster“ ermöglicht unter anderem den Blick ins Innere während der Röntgeninspektion. Darüber hinaus können in einem Loop-Modus Videosequenzen aufgezeichnet werden, um etwaige Hardware-Probleme in der Inspektionskammer im Nachgang zu analysieren. Eine Funktion zur automatischen Speicherung des Videobildes bei einem aufgetretenen Maschinenfehler steht zur Verfügung. Dies hilft dem Servicepersonal bei der Fehleranalyse und kann bei einem Maschinenstillstand wichtige Informationen über die Ursache geben.

Geringe Strahlenbelastung für Bauteile

Das fleX Line · 3D reduziert die Strahlendosis für Bauelemente durch mehrere Maßnahmen. Zum einen werden die niederenergetischen Strahlenanteile die nicht unmittelbar zur Bildgebung beitragen über geeignete Filter vor der Röntgenquelle reduziert. Zum anderen wird die Röntgenstrahlung direkt nach der Bildaufnahme unterbrochen um eine unnötige Bestrahlung zu vermeiden. Wird das fleX Line · 3D mit dem Zeilendetektor konfiguriert (optional Flächen- und Zeilendetektoren verfügbar), wird durch das schnelle, scannende Bildaufnahmeverfahren mit sehr kurzen Belichtungszeiten die Verweildauer des Prüflings im Strahlengang minimiert. So reduziert sich die Strahlendosis für die Bauelemente noch weiter.

Erweiterte Mensch-Maschine-Interaktion

Das fleX Line · 3D verfügt über vier lichtstarke Leuchtbalken, die in das Außendesign integriert sind. Sie befinden sich in den Ecken der Außenverkleidung und zeigen dem Bedienpersonal auch auf weite Entfernung diverse Systemstatus an. Dies hilft schnell zu reagieren, um einen Linienstillstand zu vermeiden. Angezeigt werden beispielsweise statische Farben für die Grundbetriebsarten: Maschine prüft, Maschine wartet, Maschine hat einen Fehler oder befindet sich im Service-Modus. Im Falle eines Fehlers wird nach linker und rechter Maschinenseite unterschieden. Gibt es ein Problem beim Leiterplatteneinlauf auf der linken Seite, so leuchtet diese rot auf. Auch ein Materialmangel am Einlauf oder ein Leiterplattenstau am Auslauf wird farblich signalisiert. Neben den statischen Farben sind gewisse Funktionen mit Animationen versehen. So wird das Warm-up der Röntgenquelle über einen Fortschrittsbalken visualisiert. Eine Ergebnisstatistik der bspw. zehn letzten geprüften Baugruppen kann optional angezeigt werden.

Zwei Detektorvarianten

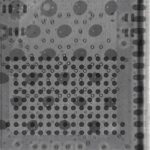

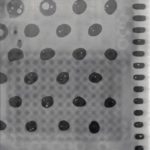

Je nach Anwendungsfall ist das AXI-System mit zwei unterschiedlichen Detektorvarianten ausstattbar. Es stehen große 6 Megapixel CMOS Flächendetektoren (sog. Flat-Panel-Detektoren) mit 14-Bit Grauwertdynamikumfang und digitale, bidirektional scannende TDI-Zeilendetektoren zur Verfügung. Flat-Panel-Detektoren kommen meist dann zum Einsatz, wenn nur einzelne Bauteile der Leiterplatte in 2D, 2.5D oder 3D Technik inspiziert werden müssen.

Bei der 3D-Bildaufnahme haben Flat-Panel-Detektoren Prinzip bedingt einen Nachteil. Die für die 3D-Bildrekonstruktion nötigen Schägdurchstrahlungsbilder (sog. Projektionen) müssen per stop-and-go Verfahren aufgenommen werden. Die Aufnahme einer schrägen Projektion erfordert immer eine Achsbewegung. Die Bewegungszeit für das beschleunigen und abbremsen ist im Vergleich zur Belichtungszeit deutlich länger. Dies führt dazu, dass die Taktzeit zur Inspektion vieler Bauteile in 3D rapide ansteigt. Für ein „Standard 3D-Bildfeld“ mit acht Projektionen werden ca. 3–5 s benötigt. Je nach Bestücksituation muss jedoch eine höhere Anzahl schräger Projektionen gewählt werden. Oftmals sind im Inline-Betrieb bis zu 32 Projektionen für eine gute Prüftiefe notwendig.

Sind viele Bauteile in 3D und mit kurzer Taktzeit zu prüfen, eignet sich die scannende Röntgenbildaufnahme mit digitalen Zeilendetektoren. Hierzu hat das Unternehmen einen eigenen Röntgendetektor, basierend auf mehreren TDI-Zeilendetektoren, entwickelt. Der MultiAngle Detector Version 3 bietet eine schnelle, parallele Röntgenbildaufnahme von 2D und 2.5D Bildern. Die 2.5D Bilder werden zeitgleich aus verschiedenen Richtungen aufgenommen. Die Anzahl der verwendeten 2.5D Bilder zur Berechnung des 3D-Bildes ist in der Software frei wählbar. Mit der scannenden Bildaufnahme entfallen die vielen stop-an-go Achsbewegungszeiten und es sind deutlich kürzere Bildaufnahmezeiten realisierbar.

Dies ist sehr interessant, wenn ein Mehrfachnutzen mit vielen Bauteilen in 3D zu prüfen ist. Ein weiterer Vorteil ergibt sich bei der Größe des Bildfeldes (FOV). Bei einer Pixelauflösung von 10 µm/Pixel zur Inspektion eines BGA mit Pitch 0,5 mm oder einem QFN mit Pitch 0,4 mm, erhält man mit dem 6-Megapixel Flat-Panel-Detektor ein Bildfeld von 29 mm x 23 mm. Mit dem auf digitalen Zeilenkameras basierendem MultiAngle Detector Version 3 erhält man bei gleicher Auflösung eine Bildfeldbreite von 46 mm.

Hohe Prüftiefe

Das fleX Line · 3D detektiert von Lötfehler in verdeckten und sichtbaren Lötstellen. Hierbei gehören offene, magere, fette und nicht gelötete Lötstellen genauso zum Prüfalltag wie Lufteinschlüsse, vagabundierende Lotkugeln und Kurzschlüsse. Die offline Programmiersoftware Pilot AXI verfügt über eine Vielzahl von Prüffunktionen zur automatischen Erkennung der Fehler. Ein Prüfprogramm wird ähnlich einem AOI-System auf Basis von CAD-Daten erstellt und parametriert. Lediglich die Bilder zur Auswertung der Lötstellen sind Röntgenbilder. Mittels planarer Computertomografie (planarCT) kann nicht nur die obere und untere Bestückseite voneinander getrennt werden, sondern auch die Lötstellen selbst sind in mehreren Schichten bewertbar. Dies ist ein entscheidender Vorteil bei der Inspektion von BGA- und THT-Lötstellen.

Neben der vollautomatischen Auswertung der Lötstellen ermöglicht die integrierte CTview eine Volumendarstellung der 3D-Röntgenbilddaten. Es gibt die Möglichkeit über horizontale und vertikale Schnitte einen Blick in das Volumen zu werfen. Über eine Transparenz-Ansicht werden Lufteinschlüsse in den Lötstellen optimal sichtbar gemacht, ohne dass mit Schnittebenen gearbeitet werden muss. Auch BGA Head-in-Pillow (HiP) Effekte werden dreidimensional dargestellt und können so am Verifikationsplatz optimal bewertet werden.

Vernetzung – Industrie 4.0 mit Mehrwert

Prüfergebnisse und Messwerte des fleX Line · 3D werden in einer zentralen Datenbank abgelegt und können zur Klassifizierung des Fehlers durch den Menschen sowie zur Optimierung des gesamten Prozesses verwendet werden. Herzstück der zentralen Datenhaltung ist die Pilot Connect Software des Unternehmens. Hier fließen Ergebnisdaten von SPI, AOI und AXI zusammen und können gemeinsam am Verifikationsplatz Pilot Verify dargestellt werden. Nicht nur Göpel eigene Inspektionssysteme sondern auch Geräte von Fremdherstellen können angebunden werden. Durch die gemeinsame Fehlerdarstellung wird die Beurteilung der automatisch detektierten Auffälligkeit deutlich erleichtert. MES-Anbindungen für das fleX Line · 3D werden durch ein eigenes Softwareteam innerhalb der Lieferzeit implementiert.

Fazit

Das fleX Line · 3D ist „Made in Germany“ und verfügt über ein Bildaufnahmeprinzip, bei dem der Prüfling während der 2D, 2.5D und 3D-Röntgeninspektion nicht bewegt wird. Der flexible Bandtransport kann sowohl kleine leichte als auch große schwere Baugruppen transportieren. Das System ist mit Flat-Panel-Detektoren oder mit digitalen Zeilendetektoren ausgestattet. Es ist selbstüberwachend und selbstkalibrierend. Das Softwarepaket umfasst neben einem offline Programmierkonzept eine intuitive, App-basierte Maschinensoftware sowie einer Software zur Vernetzung des Systems.

Hier finden Sie mehr über: