Für die Sicherstellung der Produktqualität gilt dabei: die gesamte Prozesskette ist nur so stark wie ihr schwächstes Glied. Eine verlässliche automatische optische Inspektion der Selektivlötstellen ist daher unerlässlich. Aufgrund der komplexen Prüflingsgeometrie sind Standard-AOI-Systeme jedoch oft ungeeignet. Daher kommen zunehmend AOI-Integrationsmodule zum Einsatz, die in die Peripherie der Selektiv-Lötanlagen integriert werden.

Ungeachtet anhaltender Miniaturisierung, Einsatz von SMD-Bauelementen und hoher Integrationsdichte sind THT-Bauteile (Through-Hole-Technology) und bedrahtete Bauelemente in vielen Bereichen der Elektronikfertigung zu finden. Insbesondere bei großen Stromflüssen oder hoher mechanischer Belastung (z. B. Schalter und Steckverbinder) ist die THT-Technologie kaum zu ersetzen. Üblicherweise werden jene Komponenten im Prozess der Baugruppenfertigung bestückt und in einem Wellenlötprozess verlötet. Wird eine Baugruppe jedoch im späteren Verlauf in ein Gehäuse integriert und durch Verlöten von Anschluss-Pins verbunden, ist ein großflächiges Wellenlöten unmöglich. Neben diesen komplexen Produktgeometrien können auch temperaturempfindliche Komponenten aus Kunststoff dafür verantwortlich sein, dass der Einsatz von Flächenlötverfahren mit Lötwellen nicht möglich ist.

Für solche Anwendungsfälle haben sich verschiedene Selektivlötverfahren etabliert. Induktions-, Laser-, Kolben- und Miniwellenlöten sind klassische Vertreter. Wesentlich ist dabei, dass jede Lötstelle einzeln ausgeführt werden kann und dass der effektiv verlötete Bereich abhängig vom Lötverfahren oft nur wenige Quadratmillimeter groß ist. Außerdem können die Lötparameter individuell für jede einzelne Lötstelle optimal abgestimmt werden.

Zur Qualitätssicherung in der automatisierten Baugruppenfertigung hat sich der Einsatz optischer Inspektionssysteme (AOI-Systeme) mittlerweile als Standard etabliert. Natürlich sind auch im Prozess des Selektivlötens Fehler nicht auszuschließen. Beispielhafte Fertigungsfehler auf der Lötseite sind Kurzschlüsse, fehlende Pins, unzureichende Lötung oder Lotperlen.

Oft ist die optische Prüfung von Selektivlötstellen in bereits verbauten Baugruppen noch ein manueller Prozess. Daraus resultieren von Mensch zu Mensch unterschiedliche Einschätzungen zur Fehlerklassifizierung und fehlende Rückverfolgbarkeit. Daher ist auch für die optische Qualitätsprüfung in diesem Bereich eine automatisierte Lösung erforderlich. Der Einsatz von Standard-AOI-Systemen scheitert meist daran, dass der Baugruppentransport nicht für das Handling von Prüflingen mit komplexer Geometrie ausgelegt ist und eine Adaption zu hohen Kosten führen würde. Um dennoch eine automatische optische Inspektion auf höchstem Niveau realisieren zu können, bietet Göpel electronic ein flexibles AOI-Inspektionsmodul für die Integration in die Peripherie von Selektivlötanlagen an.

Automatische optische Inspektion von Selektivlötstellen

Bei der Planung von Montagelinien für elektronische Komponenten wird zunehmend gefordert, dass möglichst alle Montageschritte mit Hilfe einer automatischen optischen Inspektion überwacht werden. Beinhaltet die Montagelinie auch eine Selektivlötanlage, dann trifft das insbesondere auch für diesen Prozess zu. Die Lötstellen sollen konform der Richtlinie IPC-610 realisiert werden und darüber hinaus automatisch optisch geprüft werden. Das führt letztlich dazu, dass entweder das für die Automatisierung verantwortliche Unternehmen oder der Anbieter der Lötzelle den Auftrag erhält, eine Inspektionslösung für die Selektivlötstellen in die Linie zu integrieren. Nur in seltenen Fällen ist der Einsatz eines Standard-AOI sinnvoll und möglich. Das hängt einerseits mit den Kosten zusammen, andererseits verhindern die bereits erwähnten Prüflingsgeometrien den Einsatz. Somit ist der optimale Weg zur Realisierung zu einer optischen Inspektion von Selektivlötstellen vorgezeichnet und besteht darin, ein Inspektionsmodul direkt in die Lötzelle oder in die Peripherie der Lötanlage zu integrieren. Genau für diesen Anwendungsfall bietet Göpel electronic ein technologisch ausgereiftes und flexibel adaptierbares Inspektionsmodul an.

Leistungsfähigkeit und Hardware

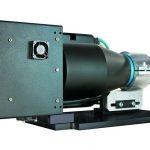

Die Basis einer jeder Inspektionslösung ist die Bildverarbeitungshardware, bestehend aus Kamera, Optik und Beleuchtungsmodulen. Für die Selektivlötstellenkontrolle hat das Unternehmen einen modular aufgebauten Kamera- und Beleuchtungskopf entwickelt, der im Wesentlichen alle Technologien der Bildverarbeitungskomponenten eines Standard-AOI-Systems umfasst. Zunächst gehört dazu eine hochauflösende Kamera, wobei der Grundidee der Flexibilität durch die Einsatzmöglichkeit verschiedener Kameras mit Auflösungen bis zu 12 Megapixel Rechnung getragen wird.

Der Vorteil für den Kunden liegt auf der Hand: Wird nur ein kleiner Inspektionsbereich benötigt, kann gegebenenfalls schon mit einer Kamera, die eine Auflösung kleiner als 5 Mega-Pixel hat, eine kostenoptimierte Lösung realisiert werden. Andererseits kann es durch die spezifische Prüflingsanordnung erforderlich sein, dass zusätzliche Schrägblickkameras erforderlich sind. Auch eine solche Erweiterung ist möglich.

Die resultierende Bildqualität wird jedoch nicht nur durch den Kamerachip bestimmt, sondern maßgeblich durch die eingesetzte Optik beeinflusst. Im Integrationsmodul des Unternehmens werden ausschließlich telezentrische Qualitätsoptiken eingesetzt. Das hat einen ganz wesentlichen Vorteil gegenüber endozentrischen Standardoptiken: Die Abbildungseigenschaften sind über das gesamte Bildfeld konstant. Nur so kann gewährleistet werden, dass Lötstellen im Zentrum und am Rand des Bildfeldes identisch abgebildet werden.

Die identische Abbildung wiederum ist Grundvoraussetzung dafür, dass die Softwarealgorithmen die Lötstellen auch gleich bewerten können.

Auch bei der Auswahl der einzusetzenden Optiken steht Flexibilität bezüglich der kundenspezifischen Anforderung ganz oben. So können physikalische Auflösungen bis in den Bereich von 3 µm realisiert werden. Neben der Auflösung sind es oft andere Rahmenbedingungen, wie z. B. eine große Bauteilfreiheit, die den Einsatz einer optimal angepassten Optik erfordern. Standardmäßig besitzt das Integrationsmodul eine Bauteilfreiheit von 50 mm. Nicht selten werden aber für die in Gehäuse verbauten elektronischen Leiterplatten Bauteilfreiheiten von bis zu 100 mm und teilweise mehr gefordert. Auch für diesen Fall lässt sich das System durch die Auswahl einer entsprechend angepassten Qualitätsoptik adaptieren.

Nicht zuletzt wird eine reproduzierbare automatische Bewertung von Lötstellen erst durch die im Inspektionsmodul integrierten Beleuchtungen ermöglicht. Hier hat das Unternehmen ein ganz besonderes Augenmerk auf eine möglichst breite Palette an Beleuchtungsmöglichkeiten gelegt, um für alle Prüfszenarien die passende Lösung bereitzustellen. Entstanden ist so ein multispektrales und multidirektionales Beleuchtungsmodul, das verschiedenfarbige Lichtquellen vom sichtbaren bis in den infraroten und ultravioletten Bereich umfasst und diese zudem noch aus verschiedenen Winkeln das Prüfobjekt bestrahlen.

Ziel des gesamten Hardwareeinsatzes ist es letztlich, den Softwarealgorithmen hochauflösende und aussagekräftige Bilder zur Verfügung zu stellen, um dann die Lötstellen angelehnt an die IPC-610 zuverlässig und reproduzierbar zu überprüfen.

Neben dem Kamera-und Beleuchtungskopf umfass das Gesamtpaket der Integrationslösung weitere Komponenten. Dazu gehören insbesondere System-PC, unterbrechungsfreie Stromversorgung und Mini-Schaltschrank für Netzteile und weiteres Zubehör. Alle Einzelteile sind so ausgelegt, dass eine einfache Integration in Testzellen von Drittanbietern möglich ist.

Software – von Prüfprogrammerstellung bis Verifikation

Die Basis für die Erstellung der kundenspezifischen Inspektionsabläufe ist die Bediensoftware Pilot SL. Dieses Software-Modul ermöglicht zunächst die gesamte Ansteuerung der Hardwarekomponenten für die Bildaufnahme und Beleuchtung. Des Weiteren sind alle für die automatische Inspektion notwendigen Prüffunktionen (wie z. B. Meniskus- oder Kurzschlusserkennung oder auch auf Referenzmarken basierende Lagekorrekturmechanismen) Bestandteil dieser Software. Das intuitive User-Interface ermöglicht eine schnelle und unkomplizierte Erstellung von Prüfprogrammen und deren Parametrisierung.

Für eine reibungslose Integration der gesamten Bildverarbeitungslösung in kundenspezifische Prüfzellen ist die Bereitstellung verschiedener Kommunikationsschnittstellen unumgänglich. Die Pilot SL Software unterstützt daher sowohl digitale IO-Kommunikation als auch die Kommunikation per Softwareinterfase wie z.B. TCP/IP oder RS232. Die Softwareschnittstellen bieten die Möglichkeit, dass auch Seriennummern an das AOI gesendet werden können und so alle Prüfdaten in der AOI-Datenbank mit der entsprechenden Seriennummer verknüpft werden. Ein weiterer Vorteil besteht darin, dass das Pilot SL Modul in diesem Fall auch direkt mit einer MES-Software kommunizieren kann.

Das Gesamtsoftwarepaket beinhaltet darüber hinaus eine Verifizierplatz-Software, so dass es möglich ist, ein durchgängiges Linienkonzept zu realisieren.

Effektivität durch Modularität und Standardisierung

Obwohl die spezifischen Anforderungen an eine AOI-Integration im Selektivlötprozess sehr unterschiedlich sein können, geht es letztlich immer darum, die Selektivlötstellen zuverlässig und reproduzierbar zu prüfen. Die Integrationslösung besteht stets aus einem Gesamtpaket von Hardware und Software. Die konkrete Ausstattung mit der kundenspezifisch optimalen Kombination aus Kamera und Optik kann sich von Projekt zu Projekt unterscheiden. Hier zeigen sich die Vorteile einer modular aufgebauten Lösung. Dennoch stellt das Unternehmen die Hardware mit standardisierten mechanischen und elektrischen Schnittstellen zur Verfügung. Das ermöglicht eine effektive Planung und Umsetzung der Inspektionslösung. Für die mechanische Fixierung des Kamera- und Beleuchtungskopfes werden vom Unternehmen unter Berücksichtigung der geforderten Bauteilfreiheit definierte Vorgaben gemacht. Auch weitere Anforderungen können Berücksichtigung finden. Es ist zum Beispiel auch möglich, das Inspektionsmodul für eine Lötstellenprüfung von unten zusammen mit einer Miniwelle in einer Zelle zu integrieren.

Die Platzierung der weiteren Komponenten wie PC, unterbrechungsfreie Stromversorgung und Minischaltschrank in der Testzelle kann der Kunde flexibel nach eigenen Vorstellungen planen. Es sind dazu lediglich die entsprechenden im Lieferumfang enthaltenen Kabellängen abzustimmen.

Fazit

Zur Realisierung einer zuverlässigen automatischen optischen Inspektion von Selektivlötstellen bietet Göpel electronic ein flexibles AOI-Inspektionsmodul für die Integration in die Peripherie von Selektivlötanlagen an. Das modular ausgerichtete Gesamtkonzept ist Grundvoraussetzung dafür, dass individuelle Forderungen zur Bauteilfreiheit und zum Inspektionsumfang berücksichtigt werden können. Darüber hinaus ist dies eine Konsequenz auf unterschiedlichen Anforderungen zur Integration in verschiedene Automatisierungsumgebungen. Letztendlich kommt es dem Unternehmen darauf an, ein durchgehendes Hardware- und Softwarepaket bereitzustellen, das es dem Automatisierungs-Spezialisten erlaubt, sehr effektiv die Forderung nach einer automatischen optischen Inspektion von Selektivlötstellen umzusetzen. Essentiell für die erfolgreiche Realisierung solcher Integrationslösungen ist die enge Zusammenarbeit der Projektpartner, ausgehend von der ersten Beurteilung zur Machbarkeit bis hin zur finalen Installation beim Endkunden. Zu erwähnen ist hier die sehr enge Zusammenarbeit mit der Firma Eutect. Das Unternehmen entwickelt Speziallösungen in der Aufbau- und Verbindungstechnik zur Lösung komplexer Lötaufgaben, die mit Standardverfahren nicht zu fertigen sind. Im Zeitraum seit 2015 wurden mehrere Projekte gemeinsam zum Nutzen beider Partner, aber insbesondere auch zum Nutzen der jeweiligen Endkunden, erfolgreich zum Abschluss gebracht.

Dr. Jörg Schambach (li.) ist Projektmanager Industrielle Bildverarbeitung bei der Göpel electronic GmbH; Matthias Müller (re.) ist Public Relations Manager bei der Göpel electronic GmbH

.png)