Die Einflüsse in der Baugruppenfertigung auf die Lötstellenausbildung und somit auf deren Qualität sind durch unüberschaubar viele Parameter beeinflusst, die immer schwerer zu kontrollieren bzw. zu beherrschen sind. Es gibt allerdings nur zwei Faktoren, die kurz vor der Produktion der betreffenden Baugruppen genutzt werden können, um die Ausbildung von Voids zu verhindern. Zum einen ist dies die Schablone und die Gestaltung der Apertur, zum anderen die Nutzung der Vakuumtechnologie beim Löten selbst. Als Alleinstellungsmerkmal kann das Vakuumlöten sogar im Produktionsprozess als „Feuerwehr“ bei kurzfristig erhöhtem Auftreten von Hohlräumen genutzt werden und es kann flexibel auf Schwankungen der Zulieferqualität von Bauelementen, Leiterplattenoberflächen oder Chargenschwankungen bei Lotpasten reagiert werden.

In den modernen Vakuumlötsystemen von Rehm Thermal Systems wie der Konvektionslötanlage VisionXP+ Vac oder den Dampfphasenlötanlagen der CondensoX-Serie sind neben der Serienproduktion auch Reparaturen von Baugruppen möglich, bei denen im ersten Lötdurchgang auf einer herkömmlichen Lötanlage zu große Voids erzeugt wurden. Diese müssten als Verwurf gekennzeichnet werden, da sie die Kriterien der einschlägigen IEC-Normen oder IPC-Richtlinien verletzen.

Doch was heißt eigentlich Vakuum und wie beeinflusst es den Aufbau einer Reflowlötanlage?

Die Definition des Vakuums ist in der DIN 28400 wie folgt definiert: „Vakuum heißt der Zustand eines Gases, wenn in einem Behälter der Druck des Gases und damit die Teilchenzahldichte niedriger ist als außerhalb oder wenn der Druck des Gases niedriger ist als 300 mbar, d. h. kleiner als der niedrigste auf der Erdoberfläche vorkommende Atmosphärendruck“.

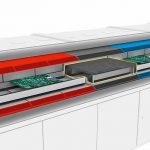

Im Bild wird dern wesentliche Aufbau einer Reflow-Konvektionslötanlage gezeigt, wobei der grau eingefärbte Bereich für den Vakuumprozess verantwortlich ist. D. h. davor und danach ist der Aufbau identisch mit einer konventionellen Konvektionslötanlage mit Vorheizung, Peak- und Kühlbereich. Es wird also lediglich eine Vakuumzone hinzugefügt.

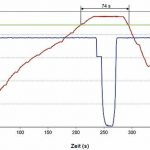

Die Profilierung der Baugruppe geschieht dabei wie bei Prozessen ohne Vakuum, allerdings kann hier zwischen Peak- und Kühlzone der Vakuumprozess angewendet werden. Dieser Vakuumprozess muss nicht aus einem Schritt bestehen, sondern kann auch für sensible Bauteile in mehrere Halteschritte aufgeteilt werden. Vergleichbar mit einem Scubataucher beim Auftauchen kann hier stufenweise der Druck aus den Bauteilen und Lötstellen entweichen. Genauso kann die Geschwindigkeit des Vakuumziehens beeinflusst werden, um die Dynamik so einzustellen, dass keine Effekte wie Lötspritzer und ähnliches auftreten können. Da einer der wesentlichen Vorteile der Konvektionslötanlage im heutigen Fertigungsprozess der hohe Baugruppendurchsatz ist, muss hier ein Kompromiss aus zu erreichender Qualität (Voidanteil in der Lötstelle) und Taktzeit gefunden werden. Als Faustregel gilt: Je niedriger der Voidanteil sein soll, desto höher ist der Taktzeitzuschlag zum Standardprofil ohne Vakuum. Für eine 200 mm lange Baugruppe wird beispielsweise eine Taktzeit von 25 Sekunden ohne Vakuumanlage erreicht. Wird hier ein Vakuumprozess mit 100 mbar ausgewählt, um bei QFN Bauteilen ein Voidratio 10 % zu erreichen, kann hier ein Zuschlag von 9 Sekunden erfolgen. Dementsprechend können die Taktzeiten aber in beide Richtungen verändert werden, je nachdem ob sie auf 5 % verschärft oder auf 20 % aufgeweitet werden können.

Einfluss der verschiedenen Lötverfahren

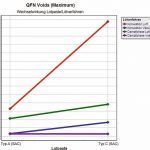

Der Einfluss der verschiedenen Lötverfahren wurde mittels einer Reflow-Konvektionslötanlage und einer Reflow-Dampfphasenlötanlage untersucht. Hier zeigt sich, dass sich das Dampfphasenvakuumlöten und das Konvektionsvakuumlöten nicht unterscheiden. Die Vorteile können also im Konvektionslöten genauso genutzt werden, bei Vergleichen dürfen aber niemals die „Randparameter“ vergessen werden, wie zum Beispiel die Lotpaste, deren Eignung für die verschiedenen Lötverfahren nicht immer identisch ist. Diesen Einfluss wird in der Verwendung von zwei SAC Lotpasten dargestellt, aber mit verschiedener Flussmittelformulierung. Hier erscheinen größere Abweichungen bei der Voidbildung beim QFN-Bauteil zwischen Konvektionslöten mit Luft und Dampfphasenlöten. Hier läuft der Dampfphasenlötprozess jedoch inert ab, auch ohne die Verwendung von Stickstoff. Dies kann bei der Verwendung eines Flussmittels schon einen signifikanten Einfluss haben. Das Schöne mit der Vakuumoption ist, dass dieser Pasteneinfluss drastisch minimiert werden kann, egal bei welchem Lötverfahren.

In einer Feldstudie wurde hier mit diesen beiden Lötverfahren und verschiedenen Schablonenaperturen ein Vergleich gemacht, um die jeweilige Einflussgröße bewerten zu können. Die Schablonen wurden zusätzlich in der Materialdicke und in der Herstellungsart variiert. Eine Schablone wurde ohne zusätzliche „Veredelungsschritte“ mit einer Dicke von 120 µm hergestellt. Der Gegenspieler dazu wurde mit einer plasmabeschichteten und elektropolierten Oberfläche und einer Schablonendicke von 110 µm aufgebaut. Die Testboards liefen zahlenmäßig gleich aufgeteilt mit beiden Schablonenvarianten.

Bei einem sogenannten Extremvergleich von Löten bei Umgebungsdruck, verglichen mit Vakuum bei 10 mbar, zeigen sich deutliche Unterschiede zwischen Vakuumeinsatz und Standardreflowanlage. Der Durchlauf mit einem reduzierten Vakuum bei 100 mbar bestätigt das Ergebnis und zeigt für die Bauteilkombination, dass auch mit weniger Anstrengung ein Ergebnis unter 2 % Voiding erreicht wird. Dies hat einen signifikanten Einfluss auf die Taktzeit, da im ungedrosselten Vakuumpumpenbetrieb die notwendigen Prozesszeiten von 1000 mbar auf 100 mbar denen von 100 mbar auf 10 mbar (respektive 10 mbar auf 1 mbar) gleichen. Dies bedeutet: Immer nur mit so viel „Druck“ wie nötig arbeiten.

Der Einfluss der ausgewählten Aperturgeometrien zeigt nur ohne den Einsatz von Vakuum signifikante Unterschiede, hauptsächlich in der Anzahl der gebildeten Lufteinschlüsse und teilweise auf das Gesamtvoidratio.

Subjektiv ergibt sich der Eindruck, dass die Plasmaschablone tendenziell etwas weniger Voiding hinterlässt, was sich auf das bessere Auslösen der Paste und den damit verbundenen stabileren Druckprozess zurückführen lässt. Ein stabiler und gleichbleibender Pastendruck unterstützt hier den Lötprozess.

Prozessstabilität beim Löten

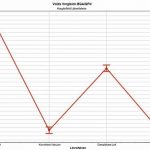

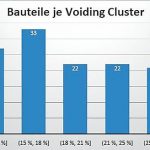

Zum Abschluss noch eine Betrachtung der Prozessstabilität beim Löten: Bei den Zielgrößen für das Voiding werden immer absolute Zahlen genannt, wie 15 % oder 5 %. Selten wird auf die Standardabweichung des Prozesses geachtet, die aber signifikant für den Erfolg dieser Vorgaben sind. Demonstriert wird dies anhand einer Voiduntersuchung ohne Vakuum, wobei eine Standardabweichung von 5,75 % und einem Durchschnittswert von 19 % erreicht wurde. Für diese Betrachtung kann eine Grenze von 40 % sicher eingehalten werden, jegliche Forderung darunter muss zu Ausfällen zwangsläufig führen.

Da es sich bei der Anlieferung neuer Bauteile und Leiterplatten um neue Eingangsparameter handelt, kann sich das Ergebnis für den Durchschnittswert und die Standardabweichung aber jederzeit in die eine oder die andere Richtung verschieben, ohne Eingriffsmöglichkeit für den Prozessverantwortlichen an der Linie.

Das gleiche Bauteil erreicht mit Vakuumunterstützung nicht nur absolut maximale Voidwerte 5 %, was schon kleiner als die Standardabweichung des vorigen Prozesses ist, auch die Standardabweichung wird drastisch verkleinert. Dies führt zu stabileren Prozessen und Ergebnissen in der Fertigungslinie.

Zusammenfassung

Das Konvektionslöten mit dem gezielten Einsatz von Vakuum kann zu einer deutlichen Reduzierung der Voidanzahl und des Voidgehaltes beitragen. Trotz des zusätzlichen Prozesses können ein hoher Durchsatz und damit kurze Taktzeiten erreicht werden. Zwei wesentliche Vorteile der Vakuumkonvektionslötanlage sind zum einen die Möglichkeit auf Bauteil-, Pasten- und Leiterplattenqualitätsschwankungen „reagieren“ zu können, zum anderen die „Reduzierung“ der Standardabweichung der Voidbildung im Lötprozess.

productronica, Stand A4-335

Hier finden Sie mehr über: