Die Bestückgenauigkeit aktueller Maschinen und ihrer Köpfe liegt heute in einem Bereich zwischen etwa 10 und 50 µm. Diese Angaben beziehen sich dabei auf den Versatz auf der X- und Y-Achse. Je kleiner Bauteile werden und je näher sie zueinander gesetzt werden, desto entscheidender wird die Fähigkeit zum präzisen Bestücken. Doch ob nach dem Verlöten einwandfreie Ergebnisse vorliegen, hängt noch von weiteren Faktoren ab. Dazu gehören unter anderem die Beschaffenheit von Anschlüssen und Anschlussflächen, die Zusammensetzung und Viskosität der Lotpaste oder die Qualität der PCB-Leiterbahnen. Alle diese Faktoren haben erheblichen Einfluss darauf, ob gewünschte Minimalabstände zwischen Bauteilen überhaupt eingehalten werden können.

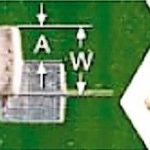

Mit der angegebenen Bestückungsgenauigkeit lässt sich die prinzipielle Fähigkeit einer Maschine beurteilen:

ASM Assembly Systems GmbH beispielsweise spezifiziert ihren Bestückautomaten Siplace TX micron mit ±15 µm bei 3 σ. Andere Hersteller geben ihre Werte mit dem CpK-Wert an (1 entspricht dabei 3 σ, 1,33 entspricht 4 σ etc.). Aus diesen Bezugsgrößen lässt sich errechnen, wie genau bei welchem Fehleranteil Bauteile bestückt werden können. Dazu muss allerdings auch definiert werden, was als Fehler gewertet wird – hier helfen gängige Industriestandards, beispielsweise die Richtlinie IPC-A-610. Sie definiert unter anderem den zulässigen Seitenüberhang nach Klassen:

Betrachtet man nur die einzelnen Bauteile, kann man anhand der Daten ablesen, wie genau ein Bestückungsautomat arbeiten muss, um die Bedingungen hier zu erfüllen. Diese Einzelbetrachtung ist jedoch in den meisten Fällen wenig zielführend: Auf einer Leiterplatte müssen schließlich viele Bauteile bestückt werden. Je näher sich die Bauteile dabei kommen, desto mehr Faktoren müssen berücksichtigt und desto genauer muss gearbeitet werden, um Kollisionen oder Berührungen zwischen Bauteilen auszuschließen.

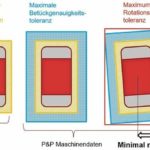

Verdrehungen von Bauteilen in der Bestückung

Kommen sich Bauteile auf den Leiterplatten immer näher, darf ihre Bestückung definitiv nicht mehr nur einzeln betrachtet werden. Es müssen mehrere benachbarte Elemente in Bezug zueinander Berücksichtigung finden. Bauteile, die nebeneinanderliegen, können sowohl Versatz in der X- und Y-Achse als auch Verdrehungen in zueinander gerichteten Richtungen aufweisen. Letzteres ist praktisch das Worst-Case-Szenario. Dies macht logischerweise einen größeren Abstand notwendig, damit sie nicht miteinander kollidieren. Für die fehlerfreie, genaue Platzierung ist in diesem Fall also die Präzision der Maschine nur einer von zwei Faktoren: Auch das Layout beeinflusst die Fehlerquote.

Für die Festlegung des minimal notwendigen Abstands müssen demnach neben der Bauteilgröße auch ihre maximalen Toleranzen sowie die der X-/Y-Bestückgenauigkeit und der Rotation berücksichtigt werden. Gerade für miniaturisierte PCBs mit sehr hoher Bestückungsdichte kann sich nun aber das Problem ergeben, dass beispielsweise ein gewünschter Abstand von Bauteil zu Bauteil von 100 µm den kollisionssicheren Abstand deutlich unterschreiten würde.

Umsetzung für die Produktion

Wie lassen sich in der Praxis Bauteile dennoch prozesssicher mit Abständen von 100 µm oder weniger platzieren? Versatz und Rotation eines Bauteils variieren innerhalb der angegebenen Streubreite zufällig – wird die Toleranz breiter gewählt (z. B. mit 5 σ), sind weniger fehlerhafte Teile zu verzeichnen. Das Auftreten aller möglichen Abweichungen bei zwei zueinander gerichteten Bauteilen (fehlerproduzierender Worst Case durch Kollision) ist nur eine Ausprägung, denn Bauteile können beispielsweise auch paarweise in der gleichen Richtung Versatz und Rotation aufweisen.

In realen Versuchen lässt sich die Fehlerverteilung nur schwer oder gar nicht nachvollziehen, da hierfür eine sehr große Zahl von Bestückungen zur Überprüfung notwendig wäre – zeitlich und ökonomisch selten praktikabel. In der Praxis hat sich deshalb die statistische Simulation nach der „Monte-Carlo-Methode“ durchgesetzt, um die Wahrscheinlichkeit einer Kollision für Bauteile, die außerhalb des festgelegten Streubereichs liegen werden, abzuschätzen. Dabei kann über eine Simulation mit zufällig generierten Bestückpositionsabweichungen, den Pseudozufallszahlen, für eine große Menge von Bestückungen berechnet werden, wie oft es bei zwei benachbarten Bauteilen zur Kollision kommt.

Die dargestellte Monte-Carlo-Simulation wurde für jede der drei Größen und für jede Bestückgenauigkeit jeweils für 100 000 Bauteile durchgeführt. So kann in der Tabelle für die drei Bauteilgrößen je nach der Bestückgenauigkeit anhand der „0“ abgelesen werden, bis zu welchem Gap (Abstand der Bauteile zueinander) keine Fehler aufgetreten sind. Die Simulationen zeigen eine sehr gute Übereinstimmung mit der Realität und stellen damit eine wichtige Basis für die richtige Maschinenauswahl und Layouterstellung für neue Leiterplatten dar. Die Betrachtung der Simulation bezieht sich jedoch erst einmal nur auf den reinen Bestückprozess. In der Praxis müssen noch weitere Prozesse betrachtet und geprüft werden, ob auch diese mit den definierten Bauteilabständen zurechtkommen – angefangen von der Leiterplattenherstellung über die Schablonenproduktion bis hin zum Lotpastendruck.

Was die Narrow-Gap-Anordnungen noch limitiert

Oftmals geben bereits die Leiterplatte und ihr Layout die Größe der Gaps zwischen Bauteilen vor: Feinste Strukturen für die Fine-Pitch-Bestückung sind nicht immer beziehungsweise nur unter bestimmten Bedingungen möglich. Leiterbahnen erfordern dazu die Einhaltung bestimmter Mindestabstände und selbst ihre Breite muss oft bereits 40 µm oder gar mehr betragen. Weisen Leiterplatten dazu größere Verwölbungen oder Verzerrungen auf, kann bereits der Lotpastendruck von der spezifizierten Position abweichen – die Forderung nach höchster Bestückgenauigkeit läuft hier in der Praxis ins Leere.

Das richtige Equipment

Je mehr die Miniaturisierung im Produktportfolio einer Fertigung voranschreitet und damit die Gaps zwischen Bauteilen schrumpfen lässt, umso wichtiger wird der Einsatz hochpräziser Bestücklösungen. Doch auch vorgelagerte Prozesse und qualitativ hochwertiges Material haben einen erheblichen Einfluss auf die gewünschten Bestückungsresultate. ASM setzt deshalb auf das durchgängige und nachhaltige Konzept, alle erforderlichen Hard- und Softwarelösungen von der Planung des Schablonendrucks, der Schablonenproduktion über Lotpastendruck und Inspektion bis hin zur hochpräzisen Bestückung aus einer Hand zu liefern. Die optimale Abstimmung aller Komponenten zusammen mit dem Zugriff auf das jahrzehntelange SMT-Know-how, das ASM im SMT Center of Competence (CoC) bereitstellt, hilft Fertigern, selbst komplexeste Bestückaufgaben prozesssicher zu lösen.