Die Qualitätssicherung muss flexibel auf Markt-Entwicklungen reagieren und den tatsächlichen Belastungen, den das im Einsatz befindliche Endgerät ausgesetzt ist, Rechnung tragen. Dazu gehören auch immer wieder Modifizierungen der testspezifischen Variablen, da sich Bedingungen verändern oder neu bewertet werden müssen. Testhäuser müssen auf neuartige Leiterplattendesigns, z. B. in der Materialauswahl, reagieren können sowie bei ihren schadensanalytischen Untersuchungen alle möglichen Belastungen in Betracht ziehen, die das elektronische Bauteil schädigen können: sei es durch falsche Lagerung, ungenaue Verarbeitung und ungenügende Material-Kenntnisse oder Fehleinschätzungen beispielsweise chemischer Prozesse beim Galvanisieren – oder sei es eine zu große mechanisch-physikalische Belastung der Platinen durch Hitze, Feuchtigkeit, Sand/Staub oder eine Kombination von verschiedenen Faktoren.

Lastenhefte und andere normative Vorgaben für nahezu jeden Einsatzbereich, ob Automotive, Aerospace, Military oder Energien, sind durchaus vorhanden. Abzuwägen bleibt jedoch für Konstrukteure und Fertiger stets, ob ein „Mehr“ an Prüfverfahren nicht doch eher dem realen Einsatzgebiet ihres Produktes entspricht – selbstverständlich eine Kostenfrage. Dabei bleibt zu bedenken, dass ungenügende oder realitätsfremde Qualitätstests im (schlimmsten) Falle eines Regresses einen viel höheren finanziellen und allgemeinen Schaden hervorrufen. Welches Verfahren daher mit welcher Methode kombiniert werden sollte, ist daher von entscheidender Bedeutung – hier helfen erfahrene Testhäuser wie die TechnoLab GmbH in Berlin, deren Expertise und Branchenkenntnis in den Bereichen Umweltsimulation und Schadensanalytik sich bereits in vielen komplexen Projekten bewähren konnte. Das Testlabor steht bereits bei der richtigen Einschätzung und Auswahl der Testmethoden beratend zur Seite. Die Qualitätstester verbinden ihre schadensanalytische Expertise, beispielsweise im Bereich des Schadgastests, mit langjährigen Erfahrungen aus der Umweltsimulation.

Hier sticht beispielsweise ihr modifizierter Blowing-Dust- und Blowing-Sand-Test hervor, der unter anderem das Fahrwerk der saudi-arabischen Hochgeschwindigkeitszüge sicher gegen eindringenden Staub und abtragenden Sand gemacht hat. Ein Grund des erfolgreichen Einsatzes: Das Unternehmen hat im Vorfeld die Daten aus über 25 Wüstengebieten weltweit zusammengetragen und bietet die voneinander abweichenden Faktoren wie Sandkorngröße, -oberfläche und Windgeschwindigkeit in ihrem individuell angepassten Sand- und Staubtest an. Auf diese Weise entsteht eine Alterssimulation, die den realen Begebenheiten am Einsatzort möglichst nahekommt und somit für verlässlichere Testergebnisse und Prognosen sorgt.

Die Schäden, die auch bei elektronischen Baugruppen etwa durch Sand oder Staub verursacht werden, sind mannigfaltig. Dichtungen und Verbindungsstellen können beschädigt werden, durch Eindringen feinster Staubartikel erfolgen Verunreinigungen der Schmiermittel, elektrische Leit- und Isolationseigenschaften können verändert werden, es können sich Migrationsstrecken durch zusätzlich eingebrachte Feuchte (PID) bilden.

Entsprechend herrscht etwa in China durch die Kombination aus hoher Feuchte und Hitze eine doppelte Herausforderung z. B. für Autobauer, ihre Bauteile vor mechanischen oder elektronischen Beeinträchtigungen zu schützen.

Die richtige Auswahl an optischen und mechanischen Analyse-Verfahren

Aufgrund der sich ändernden Produktionsumstände (geringe Stückzahlungen, flexible Anpassungen dank neuer Materialien, neuer Umwelt-Einflüsse bzw. Einsatzgebiete usw.) bedarf es eines Testlabors, das entsprechend breit aufgestellt ist im Dienstleistungsportfolio und vor allem eines gut kann: richtig beraten und die geeignetsten Testmethoden auswählen, gegebenenfalls modifizieren oder komplett neue Testszenarien zu entwerfen. Als einer der führenden Anbieter von Dienstleistungen im Bereich Qualitätssicherung, sowohl Umweltsimulation als auch Schadensanalytik, stellt das Unternehmen eine breite Palette an Testverfahren zur Verfügung. Beispielhaft stehen dafür Untersuchungen von Steckverbindungen, Standard-Leiterplatten und elektronischen Baugruppen unterschiedlichster Ausführung. Diese Komponenten erfordern teilweise komplexe Qualifizierungen, die oft weit über das übliche Maß hinausgehen. Nicht selten heißt es dabei, einen Prüfstand an Kundenanforderungen anzupassen oder komplett zu entwerfen.

Einsatz der Zugprüfmaschine für die Qualifizierung:

Dieser Test ist z. B. relevant für Steckverbinder, um deren mechanische Belastbarkeit zu testen. Dabei werden die Einsteck- und Auszugkräfte gemessen. Mittels vorher definierter Steckzyklen (z. B. 1000x) wird die Langzeitstabilität überprüft, d.h. ob die Verbindungen tatsächlich in dem vorgesehenen Rahmen einsatzbar bleiben, ohne Schäden wie Bruchstellen davonzutragen.

Meist führt das Testlabor im Anschluss der mechanischen Belastung eine elektrische Prüfung durch, d.h. Prüfung des elektrischen Durchgangswiderstandes und des Isolationswiderstandes. Weiterhin werden mikroskopische Untersuchungen hinsichtlich des Abriebs auf den Kontaktflächen und der Rissbildung im Gehäuse vorgenommen.

Haltekräfte an Sensoren/Scherkräfte-Test

Dieser Test wird häufig im Zusammenhang mit anderen Prüfungen, z. B. Temperaturschocktest, durchgeführt und untersucht die Widerstandsfähigkeit von Komponenten gegen Abscherung vom Basismaterial. Es wird dabei die Haltbarkeit von Kleben, Lötstellen oder anderen Verbindungen ermittelt. Dabei kann vom Kunden eine Scherkraft vorgegeben sein, die definiert, welche Belastung das Material aushalten muss. Alternativ werden zwei Materialien vorgeschlagen und man prüft, welches besser standhält.

Der Einfluss von Temperaturschwankungen auf die Zuverlässigkeit ist nicht unerheblich und hat mehrere Ursachen. So sorgen wechselnde Umgebungsbedingungen, aber auch mechanische Prozesse Temperaturzyklusbelastungen. Schnell wechselnde Temperaturen sind sehr oft die Ursache dafür, dass es zu Schädigungen der Lötverbindung durch Versprödung kommt, welche schlussendlich über einen Riss oder Bruch zum Ausfall der betroffenen Einheit führen kann. Dieser Prozess kann durch einen beschleunigenden Thermoschocktest im Labor simuliert werden.

Fehlerursachen an Steckverbindungen

und auf Leiterplatten

Denkbar und häufig zu empfehlen sind Kombinationsprüfungen, denn nicht alle Fehler lassen sich sofort problemlos mit einer Untersuchungsmethode erkennen. Manche Tests verlangen eine Zerstörung des Prüflings, beispielsweise durch die Erstellung eines metallografischen Schliffbilds. Hier wird die Probe in einer Ebene so präpariert, dass sich Details bis zu 1000-fach vergrößert am Bildschirm erkennen lassen, wie z. B. feinste Risse, Bruchstellen, Benetzungsfehler, Material-Übergänge und Kontaktstellen, also alle Fehlerursachen, die sonst nicht sichtbar wären. Anhand der Indizien, die Schliffbilder liefern, kann nun ermittelt werden, welches die wahrscheinlichste Ursache für den Fehler sein kann.

Der metallographischen Untersuchung können Belastungstests wie z. B. der Test auf Einfluss von Temperaturschocks, feuchter Wärme und korrosiven Gasen wie z.B. NO2, SO2, Cl2 H2S, NH3 oder eine Dichtigkeitsüberprüfung vorangehen. Weiterhin erfolgt häufig die Kombination mit anderen analytischen Methoden wie REM/EDX- und FTIR- Analyse.

Die Prüfung der Widerstandsfähigkeit von Halbzeugen oder kompletten Steckverbindern gegen die Entstehung von Whiskern nach IEC 60068 und JESD-22-A12 besonders bei Zinnoberflächen ist aus vielen Gründen interessant. Feuchtigkeit und Temperaturschwankungen können zu einem weit verbreiteten Problem führen, das Elektroniker immer wieder vor besondere Herausforderungen stellt: die sogenannten Whisker.

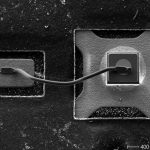

Damit sind feinste Nadeln, Spieße oder Peitschen, meist auf metallischen Gebilden mit Zinn- oder Silber-Schwerpunkt gemeint, die mikroskopisch erkennbar gemacht werden können. Diese sehr feinen Einkristalle mit einem Durchmesser von etwa 0,3 bis etwa 10 Mikrometern und einer Länge von bis zu mehreren Millimetern entstehen beispielsweise aufgrund von zu großer mechanischer Belastung oder ungünstigen Materialkombinationen, die zu Werkstoffspannungen und zum Herauswachsen von eben diesen Monokristallen aus der Oberfläche führen können. Durch optische Inspektion und REM/EDX-Analyse können hier wichtige Erkenntnisse gewonnen werden, um dann im nächsten Schritt Anpassungen vorzunehmen, etwa durch das Einbringen von Diffusionssperren.

Ursachen für Ausfälle von Keramik-Kondensatoren können z. B. sein:

- ungünstige Platzierung oder Ausrichtung auf der Platine

im Hinblick auf mechanische Belastungen bei der weiteren Prozessierung - mechanische Belastung bei Handhabung oder Transport

- Cracks durch Thermostress. Diese lassen sich z. B. mittels eines metallografischen Schliffbilds erkennen

Beschichtungen testen

Immer mehr Schutzlacke bzw. Schutzbeschichtungen kommen auf den Markt, die verschiedenen Umweltbelastungen standhalten müssen. Die Coatings befinden sich zwar schon meist durch die Hersteller zertifiziert im Handel, müssen jedoch auf die individuelle Anwendung hin überzeugen. Somit müssen entsprechende Tests für die Anwender und ihre konkreten Produkte ausgelegt sein und selbst immer wieder modifiziert werden. Aufgrund der verschiedenen Coating-Arten und vieler damit beschichteter Komponenten (Stecker, Leiterplatten, mechanische Baugruppen…) ist die Liste der möglichen Schadensfälle lang. Das Unternehmen unterstützt im Vorfeld bei der Prüfplanung, Konzeption und Besprechung, was wann qualifiziert werden sollte.

Zielstellung aller Tests im Unternehmen ist eine eingehende Bewertung des Prüflings mit Hilfe diverser Analyseverfahren wie optische Inspektion, REM/EDX-, FTIR-Analyse und RFA je nach vermuteter Fehlerquelle. Anschließend dokumentiert der Dienstleister alle Beobachtungen zusammenfassend und nachvollziehbar. Dies stellt im Schadensfall eine wertvolle Hilfestellung dar, um als Entwickler bzw. Bauteilelieferant bei eventuellen Streitfällen mit gerichtlichen Ansprüchen abgesichert zu sein.

Die Qualitätssicherer stellen eine wachsende Überschneidung zwischen den Aufgabenstellungen von Umweltsimulation und Schadensanalytik fest. Da Bauteile immer komplexer werden, ist hier eine stärkere Kooperation gefragt. Zudem besitzen viele Fertiger keine eigenen Testlabore mehr, oder manche QS-Abteilungen werden im Zuge von Firmenfusionen eingespart – das erklärt zusätzlich die Nachfrage nach externen Dienstleistern mit dem nötigen Know-how.

.png)