Die Herausforderung beim Einsatz der miniLEDs liegt in den Prozessen von Bestückung und Lötung dieser Bauteile auf der Leiterplatte, welche die für die Ansteuerung benötigte Schaltungselektronik trägt. Typische miniLEDs weisen eine Kantenlänge von 240 µm auf; die für elektrische und mechanische Verbindung benötigten Lotpads, die über den klassischen Lotpastendruck und Lötprozess den Kontakt zum Schaltungsträger herstellen, sind natürlich noch kleiner (circa 50 µm). Der Schablonendruck ist die bewährte und effizienteste Methode, die Lotpaste auf PCBs aufzubringen. Das für die Bestückung der miniLEDs benötigte Pastendepot wird durch die Größe der Öffnung (Aperture) in der Schablone vorgegeben.

Um die extrem kleinen Lotpastendepots gleichmäßig und zuverlässig auf einen Schaltungsträger aufbringen zu können, sind Lotpasten nötig, deren Materialpartikel (Lotkugeln) kleiner als 15 µm sind, gleicherweise müssen die Schablonen mit höchster Präzision gefertigt werden. Der Pastenauftrag in diesem Bereich mit sehr minimierten Geometrien gelingt nur dann effizient, wenn das Drucksystem eine hochgenaue Ausrichtung aufweist sowie einen speziellen Druckkopf nutzt, der ein optimales Auslöseverhalten für feinste Strukturen aufweist. Darüber hinaus ist für die hohe Prozesssicherheit und Kontrolle ein Messsystem notwendig, das solch kleine Geometrien zuverlässig detektieren kann.

Hauseigenes Labor für Forschung und Entwicklung

Das Application Center von Christian Koenen unterstützt mit seiner Expertise die technologischen Weiterentwicklung sowohl der Baugruppen als auch der Fertigungsprozesse in der Elektronik. Das Application Center hat dabei die Funktion einer partnerschaftlichen Plattform, damit gemeinsam mit den Auftraggebern die bestmöglichen Lösungen für komplexe Herausforderungen erarbeitet werden können. Das Application Center ist entsprechend den hohen Anforderungen klimatisiert und als Reinraum eingestuft. Dies sind essentielle Voraussetzungen, damit sich die Prozessbedingungen zuverlässig konstant halten lassen, wie auch bei der im folgenden dargestellten Versuchsreihe.

In der Versuchsreihe wurde jede Variante 10mal auf die Leiterplatten ohne Verwendung von Lötstopplack gedruckt. Die Schablone wies etwa 1.000 Aperturen auf, damit eine statistisch signifikante Auswertung sicher möglich war. Die Unterseite wurde im Druckprozess grundsätzlich nicht gereinigt. So war es möglich, die Einflussfaktoren zu reduzieren und somit die Vergleichbarkeit der Daten zu verbessern. Die Drucke wurden unmittelbar im Inspektionssystem Meister S kontrolliert. Zur Verifizierung der Ergebnisse in der Versuchsreihe wurden zudem unterschiedliche Mikroskope sowie einen Cyber Laser Scanner verwendet. Die bedruckten Leiterplatten wurden anschließend weder bestückt noch gelötet.

In Kooperation der Firmen Heraeus, Koh Young, ASYS und Christian Koenen wurde gemeinsam ein zuverlässiger Versuchsaufbau realisiert. Die Durchführung der Tests erfolgte unter realen Bedingungen wie in der Fertigung, dabei wurden im Prozess marktübliche Bauteile und Materialien verwendet.

Systeme und Materialien für die Versuchsreihe:

- ASYS SMD Linie bestehend aus dem Drucker EKRA Serio 5000 zusammen mit diversen Transport- und Handlingsmodulen

- MiniLED Lotpasten LED131 (Typ 6) und LED100 (Typ 7) von Heraeus

- CK Nanovate Nickel Schablonen

- Koh Young Inspektionssystem Meister S

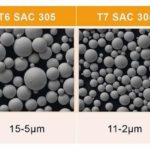

Für die miniaturisierten miniLED-Padgeometrien sind zur Herstellung der hier zuverlässig anwendbaren Lotpasten spezielle Feinst-Lotpulver mit Korngrößen von 15 µm erforderlich. Diese können bei Schablonendicken zwischen 15 µm und 30 µm sowie Aperturöffnungen kleiner als 80 µm solche potentiellen Druckfehler wie erheblich schwankende Lotvolumina oder komplett fehlende Lotpastendepots zuverlässig reduzieren. Für die hier beschriebenen Untersuchungen wurden dazu spezielle Lotpulver des Typs 6/7 eingesetzt, hergestellt nach dem patentierten Welco-Verfahren. In diesem Prozess wird die Lotlegierung zunächst in einem temperaturstabilen Dispersionsmedium oberhalb ihres Schmelzbereiches aufgeheizt. Mit Hilfe eines speziellen Rotor-Stator-Verfahrens entstehen daraus geschmolzene, sehr homogene Lotpartikel. Nach der Abkühlung erhalten wir damit die benötigten Lotpulver mit einer sehr engen Korngrößenverteilung (Typ 6: 5–15 µm / Typ 7: 2–11 µm).

Sie zeichnen sich durch sehr gute Sphärizität (Aspektverhältnis von ~1) sowie einer glatten Oberfläche aus. Diese Lotpulver-Parameter helfen dabei, eine sehr gute, initiale Druckbarkeit sowie zusätzlich auch die erforderliche Langzeitdruck-Stabilität zu garantieren, die insbesondere im Ramp-up der miniLED-Technologie von Bedeutung ist.

Um bei diesen Feinstlotpasten neben einer exzellenten Druckbarkeit auch die nötige Lötbarkeit sicherzustellen, hat Heraeus für diese LED-Anwendungen auch eine angepasste NC-Flussmittel-Serie (LED131/LED100) entwickelt, mit der die hohen Anforderungen erfüllt werden können. Aufgrund der kleineren Korngröße vergrößert sich die Oberfläche der Lotpulverkugeln erheblich (Oxidation), so dass zunächst eine zuverlässige Formulierung für die Aktivierung entwickelt werden musste, Dabei galt es, eine gute Benetzbarkeit aller beteiligten Fügepartner (insbesondere miniLEDs und Substrate) sowie eine geringe Voidrate zu erreichen, aber gleichzeitig die nötigen Isolationswerte (Surface Isolation Resistance SIR) der verbleibenden Flussmittelrückstände einzuhalten. Neben diesen Aspekten und Standard-Anforderungen an Lotpasten, wie niedriger Slump sowie geringe Lotkugelneigung, wurde insbesondere auch für die Bestückung auf eine ausreichende Klebrigkeit der Lotpasten vor dem Reflow geachtet. Dies dient dazu, die Dies der miniLEDs mit deren deutlich minimierten Anschlussflächen bis zum Reflowprozess an ihrem Platz zu behalten.

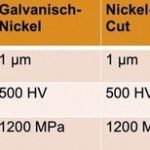

Der Schablonen-Werkstoff CK Nanovate Nickel wurde vom Team der Christian Koenen in den letzten Jahren entscheidend weiter entwickelt. Daraus entstand das neuartige Schablonenmaterial CK Nanovate Nickel. Durch die Einführung dieser Superlegierung wurde es möglich, Nickel ohne die Bildung von Mikrorissen mit dem Laser zu schneiden. Das Material vereint somit die Vorteile von Schablonen aus Nickel und Edelstahl, jedoch ohne deren Nachteile zu übernehmen.

Wenn man die physikalischen Eigenschaften der möglichen Schablonen gegenüberstellt so wird schnell sichtbar, dass CK Nanovate Nickel auch bei sehr dünnen Materialstärken signifikante Vorteile hervorbringt.

Wegen der kleinen Korngröße des Materials und der hohen Festigkeit lassen sich Schablonen ab einer Dicke von 15 µm unter Serienbedingungen fertigen.

Für die Herstellung der kleinen Lotdepots der miniLEDs sowie zur Betrachtung der Grenzen der Druckbarkeit wurden für die Druckversuche Schablonen mit Materialdicken von 15 bis 30 µm verwendet. Damit konnten unterschiedliche Flächenverhältnisse und Füllgrade evaluiert werden.

Damit repräsentative Ergebnisse trotz der Auswahl unterschiedlicher Größen der miniLEDs erhalten wurde, fiel die Wahl auf folgende Aperturgrößen: 45 µm x 45 µm; 60 µm x 60 µm und 80 µm x 80 µm.

Eine weitere Verbesserung der Druckbarkeit der sehr kleinen Aperturen ergab sich durch die Plasma 3.0 Beschichtung der Unterseite der Schablone sowie die Innenwandungen der Öffnungen. Die Plasmaschicht reduziert die Adhäsion zwischen Paste und Schablone, womit die Aperturen besser entformen und sich die Volumenstreuung zwischen den einzelnen Depots und außerdem zwischen den Druckzyklen reduziert.

Nach der Optimierung des Schablonenlayouts und mit der Anwendung der optimalen Schablonentechnologie (eine gerahmte CK Nanovate Nickel Schablone mit Plasma 3.0 Beschichtung), ließen sich die Pastendepots auf den Pads der miniLED stets reproduzierbar drucken.

Innovative Systeme für einen sicheren Prozess

Bekanntermaßen zeichnen sich moderne Pastendrucksysteme durch ihre hohe Flexibilität aus: Die Drucker von EKRA stellen sich dynamisch auf die wechselnden Anforderungsprofile ein. Mit dem Trend zur fortlaufenden Miniaturisierung ergibt sich die Anforderung, eine zuverlässig reproduzierbare Pastenübertragung im Mikrometer-Bereich zu erzielen – dies gilt natürlich auch für die hier vorgestellte Anwendung bei der Verarbeitung der miniLED. Bei der für diese Testreihe verwendete skalierbare Druckerplattform Serio 5000 handelt es sich um ein System, das alle aktuellen und künftigen Prozessanforderungen erfüllt.

Schlüsselfaktoren, die über den Erfolg der Pastenübertragung entscheiden, sind die Ebenheit des Substrats und dessen Koplanarität zur Schablone. Diese beeinflussen direkt das Auslöseverhalten während des Separationsvorgangs. Üblicherweise sind miniLED-Substrate wenige Zehntel Millimeter dünn und daher biegeanfällig. Sind solche Fälle in der Fertigungsumgebung High-Mix/Low-Volume zu erwarten, dann verwendet man das MultiClamp-Transportsystem in Verbindung mit einem Vakuumdrucknest: Die Kapitellenleisten unterstützen das Substrat bis zu dessen Kante über das Ende des Drucknests hinaus; die rückziehbare Klemmung zieht das Substrat plan. Das Resultat ist eine vollständig ebene Fläche für den Pastenauftrag. Werden in Fertigungen ausschließlich Produkte dieser Art gefahren, werden dedizierte Transportsystem eingesetzt.

Eine reproduzierbar hohe Qualität erfordert selbstredend auch zuverlässig reproduzierbare Bedingungen. Für die Testreihe wurde dies durch den besonderen Aufbau des Drucktischs im System ermöglicht. Das integrierte Messsystem garantiert ein auf den Mikrometer genaues Zustellen des Substrats zur Schablone – und dadurch wird eine optimale Abdichtung bei jedem einzelnen Druckvorgang erzielt. Der Separationsablauf wurde durch den hochauflösenden Servomotor fein in Geschwindigkeit und Verfahrwegen auf das Auslöseverhalten der Paste optimiert.

Weiter trug der speziell für Ultra-Fine-Pitch-Anwendungen entwickelte Advanced Print Head von EKRA zur Verbesserung der Ergebnisse bei: Der Andruck des Rakels bewegt sich präzise innerhalb eines engen Toleranzfensters. Zudem wird während des Separationsprozesses die Schablone entlastet, was sich positiv auf Koplanarität und die gleichmäßige Kräfteverteilung beim Auslösen auswirkt.

Alle relevanten Druckparameter werden über die EKRA-Schnittstelle Advanced Closed Loop zur Inspektionslösung Koh Young KPO kontinuierlich übertragen, erfasst und automatisch optimiert. So kann für Anwendungen wie die hochminiaturisierte miniLED gezielt das Rakel- oder Trennverhalten fein getunt werden ohne Zutun durch das Bedienpersonal.

Bei der automatischen optischen Inspektion gilt es, stets einen tragfähigen Kompromiss zwischen Prüfgeschwindigkeit und Messgenauigkeit zu finden. Das liegt daran, dass eine Kamera nur eine gewisse Zahl von Pixel auflösen kann. Die Pixel-Größe wiederum korreliert mit der Genauigkeit. Je kleiner, desto genauer.

Bei der Verarbeitung von miniLEDs geht es ebenfalls um Pixel-Größen. In diesem Fall bedeutet das: Je kleiner die LED, desto besser wird die Auflösung auf dem Display. Das heißt für den Lotpastendruck und dessen Inspektion, dass sehr kleine Strukturen und Druckhöhen erst wiederholgenau gedruckt und dann inspiziert werden müssen. Für eine wiederholgenaue Messung benötigt man den Informationsgehalt von etwa 100 Pixeln. Das heißt also, man kann schnell von der Strukturgröße auf die geforderte Auflösung des Messsystems schließen. Ein weiterer Aspekt ist die z-Auflösung. Optische Systeme werten die Grauwert-Phasenverschiebung zwischen den Pixeln aus. Hierzu wird Licht schräg von den Seiten in das Kamerafeld projiziert. Wenn man sich dies vereinfacht als Triangulation vorstellt, wird sehr schnell deutlich, dass der Projektionswinkel und die Pixelgröße mit der z-Höhenauflösung korrelieren.

Die Entwicklung der Inspektionssystems Meister S ist genau an diese Anforderungen angelehnt. Die Pixel-Größe wurde hier auf 5µm reduziert und der Projektionswinkel verkleinert. Das hat zwar eine Halbierung des Höhenmessbereichs im Vergleich zu einer Standard-SPI zur Folge, aber in den Applikationen für das System Meister S wird eine hohe Genauigkeit bei geringen Höhen gefordert. Zudem sind die Meister-Maschinen in der Plus-Variante für spiegelnde Oberflächen optimiert.

Die Studie untermauert diesen Entwicklungsansatz und zeigt die physikalischen Grenzen der optischen Inspektion. Die kleinste Öffnungsgröße von 45 µm erfüllt nicht das Kriterium von 100 Pixeln. Deshalb sehen wir hier eine höhere Volumenstreuung des Messsytems. Aus diesem Grund entwickelt Koh Young bereits neue Kamerasysteme mit einer Auflösung von 3µm. Diese standen jedoch zum Zeitpunkt der Versuchsreihe noch nicht zur Verfügung. Ein solches System würde Öffnungsgrößen ab 30 µm sicher inspizieren.

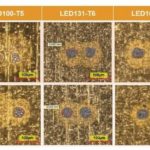

Im Rahmen der Testreihe konnten zuverlässig reproduzierbare Lotdepots mit den Pasten LED131 und LED100 gedruckt werden. Mit den Schablonenöffnungen 80 µm und 60 µm wurden die besten Ergebnisse auf dem Drucksystem erzielt und mit dem Inspektionssystem inline geprüft.

Durch die Einführung einer Heraeus-Lotpaste Typ 8+ (2–6 µm Partikelgröße) in Kombination mit einer 15 µm dicken Schablone CK Nanovate Nickel mit Plasma 3.0 Beschichtung wird das Drucken von Lotpastendepots kleiner 45 µm x 45 µm möglich.

Bei derart kleinen Depots und geringen Schablonendicken sind im Druckprozess die Abdichtung und das Auslöseverhalten der Paste entscheidend für den Fertigungserfolg. Drucksysteme müssen daher besondere Lösungen für eine maximale Koplanarität zwischen Substrat und Schablone bereitstellen können. Der Rakeldruck sowie der Separationsprozess müssen absolut zuverlässig wiederholbar und fein justierbar sein. Die kontinuierliche Weiterentwicklung der SMT-Fertigung wird sich somit fortsetzen.

Hier finden Sie mehr über: