Die Elektronikindustrie wird immer mehr vor neue Herausforderungen gestellt, dies treibt sie zu Höchstleistungen an. Die Anforderungen an die neue Generation von Fertigungssystemen sind stetig gewachsen: Heute geht es nicht mehr nur um einzelne Maschinen, sondern um Linienlösungen, Schlüsselwort „Turnkey“.

Vom Projektentwurf zum Ziel

Ein neuer oder bereits bestehender Prozess benötigt eine tiefgehende Expertise, um alle Eventualitäten im Blick zu haben. Soll ein neuer Beschichtungsprozess in eine bestehende Fertigung implementiert werden, überprüft man in der Regel zuerst die Gegebenheiten vor Ort, sowie die Anforderungen an den neuen Prozess. Kommt lediglich ein neues Produkt dazu oder ändern sich Verbrauchsmaterialien, so reicht es möglicherweise bereits aus, ein neues Modul in ein bestehendes Equipment zu integrieren oder den Prozess an die neuen Materialien anzupassen und bestehendes Equipment umzurüsten. Ist der komplette Beschichtungsprozess jedoch noch Neuland in der Fertigung, ist das Projekt deutlich komplexer. Die Integration einer komplett neuen Linie erfordert entsprechendes technologisches Prozessverständnis, um die zur Evaluierung notwendigen Tests und Auswertungen zu Koordinieren und umzusetzen.

Bei der Konzeption einer Turnkey-Lösung steht bei Rehm Thermal Systems nicht nur das Equipment im Vordergrund, sondern vor allem der komplette Dispens-Prozess. Hier geht es beispielsweise um die Frage, ob zum reinen Lackierprozess zusätzlich auch Abdicht-, Verklebe- und Dispensing-Applikationen vorgesehen werden sollen. Falls ja, kommen Chemikalien mit ins Spiel, die exakt auf den Einsatzbereich abgestimmt werden müssen. Genauso verhält es sich mit der Frage nach der Baugruppenreinigung vor dem Materialauftrag, der Bauteilverträglichkeit der eingesetzten Mittel und nicht zuletzt selbstverständlich auch um die Schutzmaßnahmen des Arbeitsfeldes und der Mitarbeiter selbst.

Mit der Anschaffung der Systeme ist das Projekt noch nicht zu Ende, denn die geforderten Stückzahlen entscheiden bereits über die Art und Weise der Maschinen in der Linie und deren gesamten, logischen Aufbaus. Daher sollte im Voraus schon über mögliche Ausbaustufen und dessen Budgetierung gedacht werden. Gibt es bereits Marktlösungen für das Vorhaben, oder muss speziell etwas dafür entwickelt werden? Welche Systeme, welche Module sind die richtigen? Welchen Prozess braucht man langfristig? Und zum Schluss noch die Evaluierungen jedes Moduls, Freigaben und Auditing.

Die Vielschichtigkeit einer Beschichtungslinie ist enorm. Mit den Linienlösungen des Unternehmens können sich Kunden jedoch ganz auf das Wesentliche konzentrieren: Ihre Fertigung. Die Experten von Rehm übernehmen hingegen die Planung und Konzeption der Linie.

Maximale Effizienz in der Produktion

Was erwartet der Kunde? Die Coronapandemie hat das Denken vieler hin zu einer nachhaltigeren Zukunft verstärkt. Und auch die Politik gibt vor, dass das Erreichen der Umweltziele immer wichtiger wird. Auch Produktionsmaschinen sollen richtungsweisend CO2-neutral arbeiten, aber dennoch die maximale Produktivität bringen. Intelligente Inline-Systeme unterstützen an dieser Stelle den Mitarbeiter – durch Software mit präventiver Wartung, Transparenz im Energie- und Materialverbrauch sowie durch eine automatische Erstellung von Projektprogrammen. Eine lückenlose Prozessüberwachung sowie Rückverfolgbarkeit spielt in der modernen Elektronikfertigung eine immer wichtigere Rolle – und dies ab Losgröße 1.

Bei Anwendungen von Chemikalien gehen die Erwartungen noch weiter: Lösemittel (VOC) – freie Lösungen sowie schnellere, platz- und energiesparende Trocknungssysteme (z.B. UV-Curing) ergänzen eine Produktionslinie im Bereich Dispensing bzw. Conformal Coating optimal. So kann bei minimaler Reinigung und Wartung das Verbrauchsmaterial ebenfalls enorm eingespart werden.

Das Unternehmen bietet für diese Anforderungen optimierte Inline-Komplettlösungen. Jedes Projekt stellt neue Herausforderungen: Zum einen rein technisch, zum anderen aber auch in Bezug auf Umwelt und Effizienz. Hier sind tiefgehendes Knowhow sowie gute Partnerschaften essenziell, um zum perfekten Endprodukt für den Kunden zu gelangen.

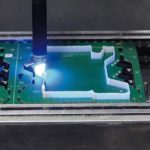

Flexible Linienkonzepte mit individuell abgestimmten Dispensing-Systemen, Handling, integrierten Trocknungssystemen und der Möglichkeit eines Unterflurrücktransports bietet Rehm aus einer Hand. So können alle Modelle der Protecto-Serie in einer Linie beispielsweise mit dem RDS UV-Trockner, der speziell für die Aushärtung von UV-Lacken und -Klebern bei sehr kurzen Taktzeiten ausgelegt ist, integriert werden. Um noch schnellere Taktzeiten zu erreichen, wurde der RDS UV-Trockner mit einem mehrteiligen Transportsystem optimiert. Dies ermöglicht, dass zwei Baugruppen gleichzeitig im Ofen verarbeitet werden können und weiterhin eine 100%ige Rückverfolgbarkeit einer jeden Leiterplatte gewährleistet ist. Des Weiteren ist der UV-Trockner mit einer 4-Schott-Technologie ausgestattet, so dass zu jedem Zeitpunkt gewährleistet ist, dass keine UV-Strahlung nach außen tritt.

Zukunftsfähige Systemlösungen

Im Blaubeurener Unternehmen wurde mit den Dispensing- und Conformal Coating-Systemen der Protecto-Serie schon längst an die Zukunft gedacht. Der Anwender des Systems sowie die verwendeten Chemikalien kommen kaum miteinander in Berührung. Zudem tragen die Protecto-Systeme einen großen Teil zur Minimierung der Umweltbelastung bei. Das Umfüllen von Lacken, Verdünner und Reiniger fällt komplett weg. Das Lacksystem ist geschlossen, es gibt keine Drucktanks und Vorratsbehälter sind innerhalb der Maschine verschlossen. Auch das Material selbst bleibt geschützt, denn es entsteht keine Kontamination der Verbrauchsmaterialien (Kleber, Lacke) durch Luft, Oxidation, UV-Licht-Aktivierung und erhält allgemein dessen Haltbarkeit. Damit sind weniger Spülvorgänge und minimale Wartungen durch saubere Kreisläufe gegeben, in diesem Fall auch weniger Sondermüll und mehr Effizienz zum Projekt und dessen Produktion, da kaum ein Wartungsstillstand stattfindet. Ein optimiertes Absaugsystem, das energieeffizient und geruchsneutral VOC und andere Dämpfe abführt, komplettiert das Protecto-System auf technischer Ebene.

Intelligent und smart vernetzte Produktionswelten

Im Internet sind etwa 15 Milliarden „Dinge“ miteinander vernetzt und damit wächst das „Internet of Things (IoT)“ unaufhaltsam. Machine to Machine-Kommunikation (M2M), Smart Factory und künstliche Intelligenz sind dabei nur einige der Begriffe, die neue und innovative Geschäftsfelder ermöglichen – insbesondere in der Industrie.

Das Bewusstsein, dass Mithilfe des IoT die Unternehmen ihr Produktportfolio flexibler und ihre Produktionsabläufe schneller gestalten können, ist bereits in den 8 Prozessen von Rehm Thermal Systems integriert und bildet ein großes, wichtiges Thema. Jedes der Systeme bringt eine entsprechende Infrastruktur und ein detailreiches Prozesswissen mit. Dies eröffnet noch mehr Möglichkeiten bei Linienlösungen. Vom ersten Moment des Projektes an sind Gespräche und Beratungen über die technischen Lösungen bis hin zur vollständigen Integration in die kundenseitige Fertigungslinie sehr wichtig. Auf beiden Seiten muss klar definiert sein, welche Vernetzungsmöglichkeiten zum „Andocken“ an das vom Kunden eingerichtete „Manufacturing Execution System (MES)“-Netzwerk vorhanden sind. Auch eine einfach und intuitiv zu bedienende Software darf nicht fehlen: die ViCON-Anlagensoftware. An die Gegebenheiten der verwendeten Materialien angepasst, übermittelt sie die Parametrierungen dem System und stellt die wichtigsten Parameter so automatisch ein. Zusätzlich werden – passend zum Lack- oder Dispensing-Materialauftrag – die Verlaufsgrafiken für den Anwender in hochauflösender Grafik dargestellt. Über die Anlagensoftware ViCON ist so auf einen Blick ersichtlich, wie das Produkt am Ende des Prozesses aussehen wird, dies spart Zeit. Die ViCON eröffnet so Lösungen in alle Richtungen:

Ein herstellerunabhängiges, übergreifendes Protokoll für die M2M-Kommunikation in der Baugruppenfertigung, das Ganze in einer einfachen, aber zuverlässigen, transparenten Linienintegration.

Die Prozesse werden stabil und sicher überwacht und mit prozessrelevanten Daten gefüttert. Alle Prozesse des Rehm-Equipments in der Linie können mit „ViCON Connect“ komfortabel am Büro-Arbeitsplatz visualisiert werden. Eine zusätzliche „ViCON App“ erweitert die Funktionalität auf mobilen Endgeräten. Aktuelle Betriebszustände, Verbrauchsdaten, sowie eine präventive Wartung werden aktiv angezeigt. Es zeigt sich: Eine intelligente Produktionswelt ist heute schon möglich.