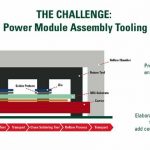

Für erfolgreiche Anwendungen in der Leistungselektronik ist der Produktionsprozess ebenso entscheidend wie das Design, um die geforderte Qualität und das Kostenziel zu erreichen. Ein Schlüsselelement ist die Verwendung von Werkzeugen, da sie das Design (z. B. Abstand und Toleranzen zwischen den Werkzeugen) und Herstellungsprozesse (Zykluszeit, Qualität und Kosten) beeinflussen. Prozessverbesserungen hochwertiger Reflow-Techniken mit Vakuum und Ameisensäure haben sich als wirksam erwiesen, um die Zuverlässigkeitsziele zu erreichen[2, 3], der Schwerpunkt verlagert sich jedoch auf Skalierbarkeit und Effizienz, um Produktionsniveaus zu erreichen, die den aggressiven Anforderungen dieser neuen Anwendungen gerecht werden. Aufgrund der stetig steigenden Leistungsdichten in Leistungsmodulen gewinnen Lötprozesse, die den Einsatz von zusätzlichem Flussmittel vermeiden, immer mehr an Bedeutung. Die Vorabkosten für die Entwicklung von Prozessen, einzigartigen Geräten und speziellen Vorrichtungen zur Erzielung von Qualität sind ein wachsendes Problem, das sowohl eine erhebliche finanzielle Belastung als auch Auswirkungen auf die Markteinführungszeit für Leistungsmodulhersteller darstellt, die neue Designs einführen.

Reflow-Löttechnik

Vakuum-Reflow mit Ameisensäure-reduzierender Atmosphäre hat sich als effektive Technik erwiesen, um eine hohe Qualität mit Lot-Preforms mit einer Void-Rate von weniger als 1 % zu erreichen[4]. Bei dieser Technik ist die Materialreinheit entscheidend, alle Rückstände, die nach dem Montageprozess verbleiben, müssen entfernt werden, um Leistungsprobleme wie erhöhten Leckstrom oder Korrosion zu vermeiden[3]. Ein Reflow-Prozess ohne Flussmittel kann Probleme aufgrund von Rückständen mindern und zusätzliche Reinigungsschritte vermeiden, die Prozesszeit und -kosten erhöhen.

Anforderungen an Reflow-Lötwerkzeuge

Eine unsachgemäße Ausrichtung des Lötvorformlings während der Montage kann zu latenten Defekten in der Lötstelle führen, einschließlich Neigung, mechanischer Belastung, ungleichmäßiger Wärmeübertragung und thermischer Belastung, was zu Delaminierungsfehler führt, die die Zuverlässigkeit während der Lebensdauer verringern. Um dies zu überwinden, entwickeln Konstrukteure in der Regel im Vorfeld des Einführungsprozesses neuer Produkte ausgeklügelte Platzierungs- und Ausrichtungsgeräte, um Bewegungen und Fehlausrichtungen während der Fertigungsmontage zu verhindern. Diese ausgeklügelten Befestigungssysteme erfordern eine gezielte Konstruktion sowie Entwicklung und schaffen eine Reihe von Design-for-Manufacturing-Einschränkungen für das Leistungsmodul und den Montageprozess, wie z. B. die Verwendung fortschrittlicher Materialien zur Minderung der CTE-Effekte. Der Design- und Beschaffungsaufwand ist nicht nur mit hohen Kosten verbunden, sondern wirkt sich auch auf die Vorlaufzeit und die Markteinführung neuer Leistungsmodulprojekte aus. Schließlich sind diese Werkzeug- und Befestigungssysteme für ein bestimmtes Modulprodukt oder eine bestimmte Montagesequenz in der Regel einzigartig und haben wenig Möglichkeiten zur Wiederverwendung, was sich auf die Rendite der Vorabinvestition auswirkt, insbesondere für Hersteller mit begrenzter Produktionskapazität und einem hohen Produktmix.

Werkzeugalternative

Um diese Fertigungseinschränkung zu überwinden, wurde eine neuartige Materialtechnologie für die Lötvorformmontage entwickelt, um eine präzise Platzierung ohne spezielle Werkzeuge und Befestigungsgeräte zu ermöglichen. Dieses Material bietet, wenn es während der Montagesequenz ausgegeben wird, eine robuste Klebrigkeit, um eine konsistente Ausrichtung der Lötvorform und der Montagekomponenten aufrechtzuerhalten, wodurch eine ungleichmäßige Spannungsverteilung oder thermische Konzentrationen verhindert werden.

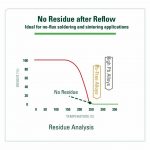

Das in dieser Anwendung verwendete Haftmaterial enthält keine Flussmitteleigenschaften. Stattdessen wird es während des Reflow-Prozesses vollständig ohne verbleibende Rückstände verbraucht, wodurch die Notwendigkeit von Reinigungsschritten nach dem Prozess vermieden wird und es eine ideale Lösung für flussmittelfreie Ameisensäure-Reflow-Techniken ist, die in der Produktion von Leistungsmodulen weit verbreitet sind.

Beurteilung des Haftmaterials

Tack-Bewertung

Zunächst wurde die Robustheit der Befestigungseigenschaften für dieses neuartige Material unter Verwendung eines herkömmlichen Klebrigkeitstestverfahrens analysiert, das üblicherweise für Materialien für Elektronikbaugruppen verwendet wird:

- Kreisförmige Einlagen von

Material gedruckt - Messungen alle 2 Stunden über

einen Zeitraum von 24 Stunden - 20 % relative Luftfeuchtigkeit,

konstant

Das neuartige Haftmaterial wurde gegen ein herkömmliches klebriges Flussmittel sowie gegen Isopropylalkohol (IPA)-Varianten als Basis getestet und zeigt selbst im Vergleich zu einer typischen Lötpaste eine hohe Haftfestigkeit. Darüber hinaus bleibt diese hohe Klebrigkeit im Laufe der Zeit erhalten, was über eine lange Verarbeitungszeit beständige Eigenschaften zeigt. Die in diesem Aufbau getesteten IPA-Lösungen zeigten eine relativ geringe Klebekraft und einen signifikanten Abbau über einen kurzen Zeitraum, wodurch die Lebensfähigkeit von IPA als werkzeuglose Materialalternative verringert wurde.

Abwesenheit von Rückständen

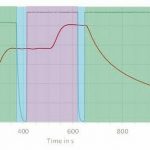

Um die Brauchbarkeit des Haftmaterials weiter zu bewerten, wurde eine Reihe von Tests durchgeführt, um einen typischen Reflow-Prozess für Leistungsmodule zu simulieren, der Vakuum und Ameisensäure nutzt. Zunächst wurde eine TGA durchgeführt, um die möglichen Restbestandteile zu analysieren, nachdem das Material die Zielverarbeitungstemperatur erreicht hatte. Das Haftmaterial wurde vollständig mit 0 Gew.-% verbraucht, nachdem es einer Temperatur von etwa 230 °C ausgesetzt worden war. Bei typischen Lötlegierungen für Leistungsmodulbaugruppen, einschließlich SAC, SnSb oder High-Pb, ist das Risiko einer Kontamination durch Rückstände während eines flussmittelfreien Lötprozesses gering, da die Verarbeitungstemperaturen für diese Legierungen im Allgemeinen viel höher sind als die von erfasste Kurve TGA.

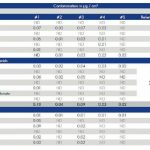

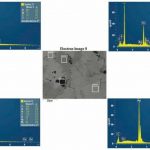

Um das Risiko einer Kontamination durch Rückstände weiter zu bewerten, wurde das Haftmaterial in Zusammenarbeit mit Zestron anhand einer typischen Analysesuite für die Sauberkeit von Elektronikbaugruppen bewertet. Der Umfang dieser Tests umfasste Oberflächenanalysen mit Ionenchromatographie, energiedispersiver Röntgenanalyse (EDX) und Fourier-Transformations-Infrarotspektroskopie (FTIR)-Analyse, und es wurden Proben für eine Die-Attach-Anwendung mit Lötformteilen, Dies und DBCs erzeugt. Für einen grundlegenden Vergleich wurden Proben, die mit dem Klebematerial hergestellt wurden, mit Proben verglichen, die ohne Klebematerial unter dem gleichen Ameisensäure-Aufschmelzverfahren hergestellt wurden. Diese Proben wurden auch mit „nackten“ Montagekomponenten (vor dem Reflow) verglichen. Folgende Proben wurden analysiert:

#1 – Blankes DBC, vor dem Reflow

#2 – Blankes DBC, nur Reflow, kein Löten

#3 – DBC mit Heftmaterial, kein Lot

#4 – DBC mit Heftmaterial, gelötet

#5 – DBC und Matrize mit

Heftmaterial, gelötet

Basierend auf der zusammenfassenden Tabelle lagen die Konzentrationen typischer Verunreinigungen für alle Proben innerhalb der Kontrollgrenzen und zeigten keine Kontamination. Außerdem gab es keinen signifikanten Unterschied in den mit den Klebematerialproben gemessenen Konzentrationen im Vergleich zu den Basislinienproben. Darüber hinaus zeigten die FTIR- und EDX-Analyse der Proben mit Haftmaterial auch konsistente Ergebnisse im Vergleich zu den Basislinienergebnissen.

Lötleistung

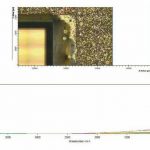

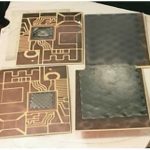

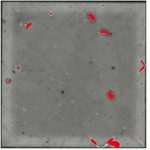

Abschließend wurde die Lötleistung in einer flussmittelfreien Reflow-Umgebung mit Vakuum und Ameisensäure charakterisiert. Um eine typische Leistungsmodulkonfiguration zu simulieren, wurde eine Sn95/Sb5-Legierung für die Lotformteile ausgewählt, die sowohl für die Die-Attach- als auch für die Substrat-Attach-Schnittstellen getestet wurden. Das Haftmaterial wurde dann gemäß den oben beschriebenen optimalen Auftragsparametern aufgebracht.

Die Bewertung bestand aus Benetzungs- und Ausscheidungsanalysen. Die Benetzungsproben zeigten eine gute gleichmäßige Abdeckung auf der Oberfläche und eine gute Kantendefinition, die mit einer hochwertigen Lötleistung übereinstimmt, die typisch für flussmittelfreie Leistungsmodulprozesse ist. Zusammen mit den positiven Benetzungsergebnissen war die Porenbildungsleistung von ungefähr 1 % über dem Lötschnittstellenbereich vergleichbar mit typischen Produktionsqualitätsergebnissen für Leistungsmodulbaugruppen.

Schlussfolgerungen

Das im Rahmen dieser Bemühungen analysierte werkzeugfreie Konzept mit einem neuartigen rückstandsfreien Haftmaterial hat sich als praktikable Alternative erwiesen, um die Verwendung von Befestigungs- und Ausrichtungsvorrichtungen bei der Herstellung von Leistungsmodulen zu vermeiden. Positive mechanische Eigenschaften mit Haftfestigkeit und Verarbeitungszeit demonstrieren die Fähigkeit, während der Herstellung eine präzise Ausrichtung des Vorformlings und der Baugruppe aufrechtzuerhalten. Darüber hinaus machen das Fehlen von Rückständen und Temperaturverarbeitungseigenschaften dieses Material zu einer idealen Lösung für flussmittelfreie Reflow-Techniken, die bei der Herstellung von Leistungsmodulen verwendet werden. Die Ergebnisse zeigen, dass es keine Auswirkungen auf die Lötleistung oder -qualität gibt, wenn dieses Haftmaterial anstelle der Fixierung verwendet wird. Schließlich machen die Reduzierung des Befestigungsaufwands, der Materialkosten, der Prozesszeit und der Komplexität durch das werkzeuglose Montagekonzept dies zu einem vielversprechenden Ansatz zur Senkung der Gesamtbetriebskosten für Hersteller von Leistungsmodulen und bietet eine Möglichkeit, die Produktion leichter zu skalieren.

Ausblick

Derzeit laufen erste Tests, um das Haftmaterial für andere Anwendungen wie das Drucksintern von Silber zu nutzen. Der Vorteil des Anheftens ist in diesem Fall die Vermeidung der Hot-Die-Platzierung, die wie ein weiterer Erwärmungs-/Trocknungsschritt bei den Sinterprozessen ist. Die Ergebnisse dieser Tests werden ein Schwerpunkt zukünftiger Arbeiten sein.

Verweise

[1] S. . Ning , H. Li, Y. Huang , Y. Kang , Review of Power Module Automatic Layout Optimization Methods in Electric Vehicle Applications , Chinesisches Journal für Elektrotechnik , Band 6, Ausgabe 3. September 2020.

[2] W. Lin, Y. Lee , Study of Fluxless Soldering Using Ameisensäuredampf , IEEE Transactions on Advanced Packaging , Band 22, Ausgabe 4, November 1999.

[3] R. Behera , Development of Fluxless Reflow Soldering Process for Reliable Attach of Dice for Space Applications, International Journal of Pure and Applied Mathematics , Band 118 , Nr. 16 , 2018, S. 1433–1444.

[4] A. Hutzler, C. Oetzel, E. Friker , Improvement of Power

Module System Lots by Directional Solidification, CIPS 2018 , 10th International Conference on Integrated Power

Electronics Systems.

.png)