Auch die Vernetzung der Anlagen ist standortübergreifend möglich (mit der entsprechenden Anbindung VNC oder VPN), wodurch schnelle Reaktionen auf Alarmmeldungen, Störungen und Produktionsstillstände möglich sind. Die speziell für ViCON entwickelte App ermöglicht den mobilen Zugriff auf alle relevanten Anlageninformationen (Betriebsstatus und Alarme). Das responsive Design sorgt für eine optimale Darstellung auf unterschiedlichsten Devices (systemübergreifend – IOS, Android und Windows) und sichert so eine komfortable Bedienung.

Mechanik und Design

Für eine bessere Zugänglichkeit und ein optimiertes Absaugverhalten wurde der Einlaufbereich der VisionXP+ neu konzipiert. Die Abdeckung am Einlauf kann nun entweder manuell, oder automatisch mit Öffnen der Prozesskammer, nach oben aufgeklappt werden. Dadurch ist beispielsweise ein leichtes Einbringen eines Data-Loggers oder die Wartung / Reinigung der Einlaufsensoren möglich. Der Filter der Haube am Einlauf kann zudem nun nach vorne zur Bedienseite hin, entnommen werden. Dies erleichtert den Filtertausch / Filterreinigung erheblich. Der neue PC-Schwenkarm mit angepasster Optik macht das Lötsystem nicht nur moderner und robuster, sondern auch viel flexibler. Durch das neue Design wirkt der PC Arm weniger ausladend, lässt sich technisch optimal integrieren und ist variabel einstellbar. Ein weiterer Vorteil ist der einfache Zugang zum Einlaufbereich.

Das Transportsystem ist sicherlich eines der am meisten beanspruchten Teile der Reflowlötanlage. Sowohl die hohen Prozesstemperaturen als auch der steigende Lotpastendurchsatz beanspruchen seine mechanischen Bauteile erheblich. Um auch unter hohem Verschmutzungsgrad mit geringen Kräften sanfte Bewegungsabläufe zu gewährleisten, ist die Transportkette nickelbeschichtet. Das Nickel verlängert die Standzeiten, indem es das Anhaften von Verschmutzungen und in der Folge ein Verkleben der Kettenglieder vermindert. Die Geometrie der Mittenunterstützung wurde ebenfalls optimiert. Auf den dreieckigen Finnen der Mittenunterstützung findet die Baugruppenübergabe besonders schonend und vibrationsarm statt.

Ein neues konstruktives Design verringert den vorher zeitaufwändigen Ausbau der Transportstationen zu Wartungs- und Reparaturzwecken. Hierfür ist es nicht mehr notwendig die Führungsprofile und Transportketten auszubauen. Dazu wird der obere Teil der in Abbildung 2 dargestellten Mechanikstation nach oben herausgehoben, während der untere Teil seitlich entnommen werden kann. Dies senkt den Zeitaufwand für die Wartung und Instandhaltung der Transportmechanik um mehr als 40 %.

Strömung und Stickstoff

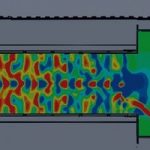

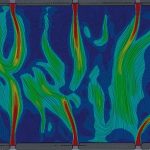

Mathematische Methoden zur numerischen Analyse von Strömungen erlauben tiefe Einblicke in das Verhalten der Reflowlötanlage. Die bei der Anlagenentwicklung bei Rehm zum Einsatz kommenden CFD-Simulationen können die komplexen Wechselwirkungen von statischen Drücken, Strömungsrichtungen und -geschwindigkeiten, sowie Stoffkonzentrationen der Prozessatmosphäre mit der Prozesskammergeometrie visualisieren.

Schon kleine geometrische Änderungen im Zentrum der Prozesskammer können die Gesamtströmung in der Anlage verändern und z. B. mehrere Kubikmeter Prozessgas pro Stunde aus der Anlage drücken.

Um derartige Prozessgasverluste und den damit einhergehenden höheren Verbrauch an Stickstoff und Energie zu minimieren, werden die strömungsmechanischen Bedingungen in der Kammer mit spezialisierten Rechenprogrammen simuliert. Schon in der Auslegungsphase von neuen Anlagenkomponenten können somit Schwächen im Strömungskonzept erkannt, ihre Wirkungszusammenhänge sichtbar gemacht und langwierige Testreihen vermieden werden. Die Abbildung zeigt die Geschwindigkeitskomponente des Prozessgases entgegen der Transportrichtung während des Betriebs: rot stellt eine Geschwindigkeit nach links, blau eine Geschwindigkeit nach rechts dar und grün ist nahe Null. Aus den Darstellungen unterschiedlicher physikalischer Größen lassen sich Kausalzusammenhänge zwischen den Betriebsparametern der Anlage und dem Energie- und Stickstoffverbrauch sowie dem Lötergebnis herleiten.

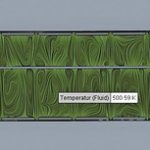

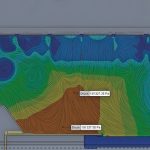

Die Temperaturverteilung ist in drei Zonen des längs geschnittenen Prozessraums dargestellt. In der mittleren Zone liegt ein Produkt. Aus den Darstellungen unterschiedlicher physikalischer Größen (Druck und Totaldruck, Geschwindigkeitskomponenten, etc.) lassen sich Kausalzusammenhänge zwischen den Betriebsparametern der Anlage und dem Energie- und Stickstoffverbrauch sowie dem Lötergebnis herleiten.

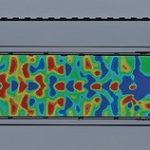

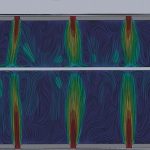

Eine Momentaufnahme der Geschwindigkeitsverteilung in Peak-Zone 3 in beladenem Zustand der Anlage ist auf einer der Abbildungen zu sehen. Aus den Düsenfeldern oben und unten treten Gasstrahlen aus, wobei rot eine hohe Geschwindigkeit ( 21m/s) und blau eine Geschwindigkeit nahe Null repräsentieren. In der Mitte liegt ein Produkt im Ofen. Im Gegensatz dazu zeigt Abbildung 6 eine Momentaufnahme der Geschwindigkeitsverteilung in Peak-Zone 3 eines leeren Ofens. Aus den Düsenfeldern oben und unten treten Gasstrahlen aus, wobei rot eine hohe Geschwindigkeit (20 m/s) und blau eine Geschwindigkeit nahe Null repräsentieren. Ohne eine trennende Mittelebene wie eine Platine stellen die aufeinanderprallenden Strahlen der Düsenfelder ein höchst instabiles System dar und flackern wie Kerzenflammen im Wind.

Die 3 Pa Druckdifferenz zwischen dem Düsenfeld oben und der Prallfläche unten sind nicht messbar, haben aber große Auswirkung auf das Strömungsverhalten. Die Linien stellen Stromlinien dar, entlang derer sich das Prozessgas bewegt. Wirbel lassen sich so als Kreismuster gut sichtbar machen.

Die zuverlässige Erfassung des belasteten Prozessgases mittels CFD-Simulationen wurde optimiert und die Ergebnisse flossen direkt in die Weiterentwicklung der Anlage ein. Das wartungsfreundlichere Design der Absaugkästen über dem Ein- und Auslauf fällt von außen sofort ins Auge. Mit einer Schublade lässt sich der darin befindliche Gestrickfilter leicht zur Reinigung entnehmen; ein Profilblech über dem Gestrickfilter sorgt für einen über der Breite von Ein- und Auslauf gleichverteilten Absaugvolumenstrom.

Stickstoff ist nach wie vor eines der teuren Prozessmedien, die beim Reflowlöten benötigt werden. Durch die Verlagerung der Stickstoffeinspeisung und eine adaptive Zuführung von Stickstoff ließ sich der Verbrauch weiter reduzieren. Großen Einfluss haben auch die Strömungsbarrieren am Ein- und Auslauf der Prozesskammer. Sie unterliegen der Herausforderung, den Gasaustausch zwischen Kammer und Umgebung zu verhindern, ohne ein Hindernis für Transportwangen und zu lötende Baugruppe darzustellen. Hierzu werden neue Konzepte, die in Material und Aufbau der Strömungsbarrieren variieren zur Serienlösung weiterentwickelt.

Energie

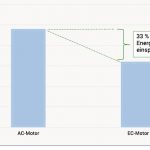

Bei steigenden Energiepreisen und wachsenden Laufzeiten der Produktionsanlagen bleibt Effizienz ein primäres Ziel der industriellen Fertigung. Ein Angriffspunkt in Reflowlötanlagen hierzu sind die Verbraucher elektrischer Energie selbst. Statt der bisher eingesetzten AC-Motoren treiben neue EC-Motoren die Lüfter in den einzelnen Zonen der VXP+ mit leisem Schnurren an und mindern überdies den Energieverbrauch um ca. 1 kW.

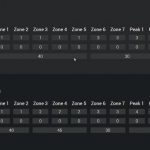

Die energieintensive Steuerung von Lüftergruppen mittels Frequenzumrichtern wurde durch individuelle Steuerungen ersetzt. Somit sind beliebige Variationen bei der Einstellung der Frequenzprofile möglich, was die Flexibilität bei der Reflowprofilierung erweitert. Es ist softwareseitig auch eine Gruppierung von EC-Motoren möglich, um z. B. Reflowprofile zu clustern und Profilwechsel dadurch zu vereinfachen.

Die Isolierung der VisionXP+ wurde verbessert, indem die Einschicht-Isolierung aus Mineralfaser an der Innenseite der gasdichten Kammer durch eine außenliegende Zweischicht-Isolierung aus Mineralfaser und Glaswolle ersetzt wurde. Dadurch wird die Spülzeit mit ihrem hohen Stickstoffverbrauch drastisch verkürzt, da die sauerstoffhaltige Luft nicht mehr aus der porenreichen Isolierung verdrängt werden muss. Die neue Isolierung und weitere konstruktive Maßnahmen reduzieren außerdem die Anzahl der Wärmebrücken signifikant. Die Oberflächentemperaturen der Kammeraußenwand sinken um 10–15 °C, was einerseits zu einer geringeren Heizleistung aufgrund geringerer Wärmeverluste und andererseits zu einer geringeren thermischen Belastung der Umgebung führt.

Predictive Maintanance

Das Wissen über den aktuellen Zustand der Produktionsanlage ist die Voraussetzung für eine erfolgreiche Predictive Maintanance. Mittels intelligenter Frühwarnsysteme soll vorhergesagt werden, wann Anlagenkomponenten schadensbedingt ausfallen. Schadhafte Teile können dann vorausschauend und bei, an tatsächlicher Notwendigkeit orientierten, Wartungsterminen ausgetauscht oder repariert werden, bevor sie zum Ausfall der Anlage führen. Teure Produktionsstillstände aufgrund des Ausfalls einer einzelnen Anlage in einer Linie können damit reduziert und die Kapazität der Linie besser ausgenutzt werden. Hierfür ist eine umfassende Sensorik nötig.

In der neuen VisionXP+ nimmt unter anderem ein hochsensibler Beschleunigungssensor Vibrationen der Transportwange auf, die Rückschlüsse auf Entstehung und Entwicklung von Schäden an bewegten Teilen zulassen; z. B. ob der Transport verdreckt ist oder Lagerkugeln über Schäden in den Lagerschalen rollen.

Die entstehenden Schwingungen werden in Zukunft durch eine leistungsfähige Hardware aufgenommen und mittels intelligenter Software ausgewertet. Aus Frequenz und Amplitude der Schwingungen wird sich ablesen lassen, welches Bauteil fehlerhaft ist und wann die Beschädigung Auswirkungen auf die Prozessstabilität der Anlage haben wird.

Zusätzlich kann Mittels der Volumenstrommessung in der Kühlstecke der Strömungswiderstand und damit der Verschmutzungsgrad der Filter in der Residue-Abscheideeinheit überwacht werden.

Anlagensoftware

Die neue ViCON basiert auf einem innovativen Bedienkonzept mit einer klar strukturierten Oberflächengestaltung und der intuitiven Touch-Steuerung. Auf einen Blick sind in der Hauptmaske mit Maschinenansicht alle Meldungen, Befehle und Parameter ersichtlich. Mit zahlreichen Features, wie zum Beispiel einer frei anlegbaren Favoritenleiste, der eindeutigen Gruppierung der Parameter oder der individuellen Prozessverfolgung und -dokumentation, begleitet ViCON den Bediener optimal bei allen Fertigungsprozessen. Zugriffsrechte, Ansichten und Favoriten sind auf jeden Anwender exakt zugeschnitten. Ziel ist es, den aktuellen Betriebszustand der Anlage übersichtlich darzustellen, damit der Bediener schnell auf Status- und Alarmmeldungen reagieren kann. Nur die relevanten Informationen werden angezeigt und eine überladene Softwareoberfläche gehört der Vergangenheit an.

Neben der Basissoftware wurden weitere Features entwickelt, um die Effizienz zu erhöhen, u.a. Monitoring Tools aus dem Bereich ViCON Analytics, den Remote Manager ViCON Connect zur Überwachung des gesamten Rehm Maschinenparks und die ViCON App, mit welcher der Bediener die Fertigung auch jederzeit mobil im Blick behalten kann.

ViCON Analytics umfasst spezielle Monitoring-Tools erfassen die qualitäts-, kosten- oder leistungsrelevanten Daten der Anlage und bündeln die Ereignisse in übersichtlichen Protokollen. Dadurch werden entsprechende Analysen möglich und Optimierungspotenziale ersichtlich.

Jederzeit und von überall aus auf die Maschine zugreifen zu können ist heute unabdingbar. Mit dem Remote Zugriff über ViCON Connect kann der Bediener Maschinendaten zu jeder Zeit abrufen, sich direkt auf die Anlage schalten und die Produktion bequem vom Arbeitsplatz aus überwachen. So ist es möglich, in Verbindung mit einem linienübergreifenden System den Überblick über die komplette Fertigung zu behalten – und das sogar weltweit!

Die speziell für ViCON entwickelte App ermöglicht den mobilen Zugriff auf alle relevanten Anlageninformationen vom Smartphone aus. Auf den ersten Blick sind Betriebsstatus und Alarme ersichtlich. Das responsive Design sorgt für eine optimale Darstellung auf unterschiedlichsten Devices und bietet so eine komfortable Übersicht – systemübergreifend für IOS, Android und Windows. Die ViCON App ist nicht auf eine spezielle Anlage reduziert, sondern ermöglicht die Darstellung aller Rehm-Systeme, die in der Fertigung installiert sind und an die App angebunden wurden.