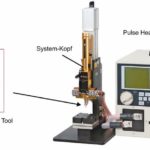

Mit dem Steuer- und Leistungsgerät TCW-315 mit Nutzleistung von 750 VA sind die Avio Systeme insbesondere für kleine, hochpräzise Applikationen geeignet. Das Leistungsgerät liefert eine einstellbare Ausgangsspannung von 0,88 V bis 3,5 V. In allen Einsatzgebieten garantiert die digitale Regelung der Größen Strom, Spannung, Leistung oder Temperatur einen reproduzierbaren und sicheren Prozess. Am Display mit integrierten Funktionstasten können die Temperaturprofile definiert werden, die dann nach Prozessstart exakt umgesetzt werden. Soll- und Ist-Kurve werden im Display angezeigt und können über die serielle Schnittstelle ausgelesen werden. Bei der Integration in automatisierte Anlagen können bis zu 15 Parametersätze programmiert und über digitale IOs ausgewählt werden. Alternativ ist auch die Übertragung der Parameter über die serielle Schnittstelle möglich. Die Systemköpfe zeichnen sich durch eine kompakte und präzise Bauweise aus. Die verschiedenen Ausführungen decken ein breites Aufgabenspektrum ab.

Thermodensysteme für vielfältige Anwendungen

Ein großer Vorteil der Systeme ist das Portfolio von über 50 Standard-Thermoden. Es gibt Standard-Thermoden von 1–40 mm für kurze Lieferzeiten, eine kosteneffiziente Fertigung sowie erleichterte Optimierung der Regelung. So können die PID-Parameter einfach aus einer Tabelle übernommen werden. Sollte aufgrund der Applikation eine Standard-Thermode nicht ausreichen, sind nahezu beliebige Formen projektspezifisch erstellbar. Hierbei greift der Hersteller auf langjähriges Know-how zurück. Je nach Anwendung sind anstelle von Molybdän auch andere Materialien einsetzbar. Beim Heißsiegeln wird in der Regel mit größeren Druckkräften gearbeitet, so dass hierfür die Thermoden 3D-gefaltet werden, die sogenannten Heater-Tools. Beim Heißverstemmen wird meistens ein schmaler Kunststoff-Dom umgeformt. Dazu gibt es spezielle Form-Thermoden. Je nach dem zu verstemmenden Material stehen unterschiedliche Materialien und Oberflächenbearbeitungen zur Auswahl. Mittels Adaptern werden die unterschiedlichen Thermoden am Systemkopf montiert.

Darüber hinaus gibt es umfangreiches Zubehör. Für kompakte Arbeitsplätze stehen integrierbare Z-Achsen zu Verfügung. Dabei kann der Antrieb elektrisch mit geregeltem Schrittmotor oder pneumatisch erfolgen. Für einfachste Anwendungen eignet sich auch die Version mit Pedal und Bowdenzug.

Thermoden- bzw. Bügellöten

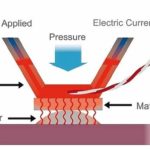

Beim Thermoden- oder Bügellöten werden zwei vorher mit Lot beschichtete Teile unter Druck auf eine Temperatur erhitzt, die ausreicht, um das Lot zum Schmelzen und Fließen zu bringen. Dann wird der Strom abgeschaltet und die Thermode kühlt ab, bis das Lot wieder erstarrt ist und eine dauerhafte elektromechanische Verbindung zwischen den Teilen und dem Lot entstanden ist.

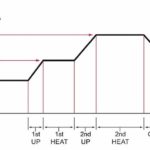

Das Bügellöten ähnelt sehr dem Kolbenlöten. Bei beiden Verfahren wird die Wärme über Kontakt auf das Bauteil übertragen. Im Unterschied zum Kolbenlöten, bei dem die Lötspitze permanent Löttemperatur hält, wird die Thermode relativ kalt auf das Bauteil aufgesetzt und erst bei erreichter Anpresskraft auf Löttemperatur gebracht. Die Hitze wird durch elektrischen Strom, der durch die Thermode fließt, in sehr kurzer Zeit erzeugt. Die Temperatur wird nach dem Aufheizen kontinuierlich geregelt. Da in die Thermode ein Temperatursensor integriert ist, der vom Controller der Stromquelle ausgewertet wird, können Temperaturprofile exakt realisiert werden. Die im Heizelement eingebrachte Energie wird über Pulsweitenmodulation geregelt. Die effektive Temperatur wird über einen Sensor direkt am Heizelement gemessen und die Leistung der Stromversorgung gemäß dem programmierten Löt-/Heizprofil geregelt. Um das Abkühlen zu beschleunigen, wird die Thermode gezielt mit Druckluft gekühlt. Der Temperaturverlauf kann frei programmiert und die dazugehörige Heizkurve auf dem Display grafisch dargestellt werden.

Beim Bügellöten werden die Fügepartner meist vorbelotet. Da die Fügepartner während des Lötens zusammengedrückt werden, bleibt ein kleiner Spalt, so dass die benötigte Lotmenge gering ist. Es muss lediglich vorab Flussmittel zugeführt werden. Externe Lotzufuhr von Lotpaste oder Lotdraht sind eher selten. Nach dem Aufsetzen wird die Lötstelle auf ca. 80 °C aufgeheizt um das Flussmittel zu aktivieren. Danach wird die Temperatur erhöht bis die Löttemperatur erreicht ist (ca. 10–15 % über der Schmelztemperatur des Lotes). Das Aufschmelzen des Lotes kann über den Setzweg der Thermode detektiert werden. Die Löttemperatur wird einige Sekunden gehalten, bis das Lot beide Fügepartner ausreichend benetzt. Anschließend wird die Thermode und damit auch die Lötstelle abgekühlt bis das Lot erstarrt und eine belastbare, elektrisch leitende Verbindung herstellt. Danach wird die Thermode von der Lötstelle abgehoben. Daher kann die Thermode auch verwendet werden, um die Lötkontakte auf das Substrat zu drücken. Dies ist insbesondere bei hochpoligen Anschlüssen sowie Flex-Leitern erforderlich.

Ein weiterer Vorteil des Bügellötens ist die Erfassung der Prozessparameter. Aufgrund der relativen Kontaktfläche von Thermode zur Lötstelle folgt die Temperatur der Lötstelle sehr schnell der Thermodentemperatur. Die Thermode hat ein integriertes Thermoelement zur Erfassung der Ist-Temperatur. Soll- und Ist-Temperatur werden erfasst und am Display des Steuer-und Leistungsteils angezeigt. Der Andruck kann sehr exakt am Systemkopf eingestellt werden. Darüber hinaus kann während des Prozesses die Andruckkraft und der Einsinkweg erfasst werden. Alle Daten können über die serielle Schnittstelle automatisch ausgelesen werden.

Anwendung findet das Verfahren beispielsweise bei Flexfolien mit Lotdepot sowie bei Flachband- oder Litzenlötungen und bei Bauteilen mit vielen Anschlüssen bei kleinem Kontaktabstand.

Heiß Siegeln

(ACF- und HSC-Bonding)

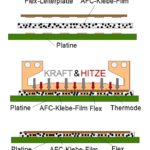

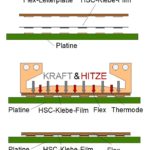

Beim Heißsiegeln werden elektrisch leitfähige Klebeverbindungen zwischen flexiblen und starren Leiterplatten, bzw. Glasdisplays und Flex-Folien hergestellt. Die wesentlichen Merkmale dieses Verfahrens sind das Aufheizen und Abkühlen des Klebstofffilms unter Druck. Der Klebstoff-Film (ACF = Anisotropic Conductive Film) enthält kleine leitfähige Partikel, die bei Kompression und Erwärmung eine elektrische Verbindung zwischen den Teilen herstellen. Elektrisch leitfähige Partikel sind typischerweise 3 bis 12 µm groß und bestehen meist aus Metall, Kohlenstoff (Graphit), metallbeschichtetem Kunststoff, metallbeschichtetem Glas oder einer Kombination der vorgenannten. Ein ACF-Dreischicht-Film hat eine Papierschutzschicht, die vor dem Verkleben entfernt wird. Das Klebeband wird dann auf die Platine geklebt. Anschließend wird die Flex-Leiterplatte aufgelegt und ausgerichtet, so dass die Leiterbahnstrukturen der Platine und der Flex-Leiterplatte in Deckung liegen. Dann erfolgt der Heißsiegel-Prozess mit der Thermode. Die Thermode drückt mit Kraft auf die Flex-Platine und heizt die Verbindung je nach Klebstoff auf 150 °C bis 230 °C auf. Temperatur, Zeit und Druck bewirken eine plastische Verformung des Klebstoffs und die Kompression der Partikel. Die Partikel, die zwischen den Leiterbahnen von starrer und flexibler Platine eingeschlossen sind, verbinden die jeweiligen Leiterbahnen elektrisch miteinander. Zwischen den Leiterbahnen bleiben die Partikel im Klebefilm eingebettet ohne zu leiten.

Anders als beim ACF-Bonding, bei denen die Partikel über die ganze Fläche verteilt sind, ist beim HSC-Bonding (HSC = HeatSealConnector) die Leiterbahnstruktur mit Silberfarbe auf eine Polyester-Folie gedruckt. Folglich sind nicht nur die beiden Fügepartner, sondern auch der Klebe-Film exakt auszurichten. Ansonsten ist der Prozessablauf ähnlich.

Heißverstemmen

Heißverstemmen, auch Heißnieten oder Warmumformen ist ein formschlüssiges, nicht lösbares Fügeverfahren. Dazu erhält ein thermoplastisches Kunststoffteil Dome, die durch Bohrungen des Fügepartners ragen. Diese Dome werden mit einem Heißnietstempel erwärmt bis der Kunststoff weich wird und sich verformen lässt. Die Hohlform des Heißnietstempels formt den zylindrischen Dorn und wie ein Niet. Nach dem Ausformen wird der Stempel abgehoben und der geformte Kopf kühlt frei auf Umgebungstemperaturniveau ab. Um die Material-Rückstellung des angeformten Kopfes gering zu halten, sollte die Niettemperatur sehr genau eingestellt werden. Sie liegt bei amorphen Thermoplasten unterhalb der Glasübergangstemperatur und bei teilkristallinen Kunststoffen zwischen der Schmelz- und der Glasübergangstemperatur. Oft ist das Heißverstemmen deutlich einfacher zu realisieren als zum Beispiel das Verschrauben.

Im Gegensatz zum Ultraschall-Nieten lässt sich das thermische Nieten problemlos bei Blech/Kunststoff-Verbindungen anwenden, da keine schwingenden Werkzeuge die Bleche berühren und somit die Verbindung gefährden. Besonders bei schweißtechnisch kritischen Kunststoffen wie POM oder PAGF, die beim Ultraschall-Nieten zum Verspröden neigen, erzielt das thermische Nieten eine sehr hohe Fügequalität.

Bei der Umsetzung arbeiten beide Unternehmen Hand in Hand. Avio liefert die Systemkomponenten inkl. Zubehör. ATN stellt die jeweilige Konfiguration zusammen und berät die Kunden bei der Integration, z. B. für Automatisierer bei der Integration der Komponenten sowie bei der Inbetriebnahme. Ist die Technologie neu für den jeweiligen Kunden, empfiehlt es sich, mit einem Labor-Aufbau zu beginnen. Das Laborsystem ist fertig inkl. Thermode konfiguriert und einschaltbereit. Somit können weitere Prozessevaluierungen parallel zum Bau von entsprechenden Produktionsmaschinen gemacht werden. Bei Fertigstellung der automatisierten Anlage können die Komponenten vom Laborsystem in die automatisierte Anlage übernommen werden.

Die Realisierung von Produktionsmaschinen erfolgt auf Basis von vier ATN-Standardmaschinen. Die Tischmaschinen Micro-C und Micro-TT sind für eine produktionsgerechte Umsetzung von Prozessen, bei denen nur eine Position bearbeitet wird. Der Tischroboter Economic A400-T kann mehrere Positionen in einer Aufspannung bearbeiten. Mit der Handlings-Station Vario ist auch eine Inline-Anlage verfügbar. Diese wird auf die jeweiligen projektspezifischen Anforderungen und Schnittstellen angepasst.

Mit Service-Stützpunkten in Berlin und Pforzheim betreut ATN nicht nur bestehende Anlagen und Projekte, sondern unterstützt potentielle Kunden auch bei der Prozessplanung und -Evaluierung zu Beginn eines Projektes. Im Applikationslabor in Berlin werden Muster begutachtet und mögliche Werkzeugkonfigurationen anhand von Tests bzgl. der Machbarkeit bewertet. Auch umfangreiche Testserien zur Prozessevaluierung sind möglich.