Ende der 70er Jahre wurden erstmals Computer über optische Fasern miteinander verbunden. Seitdem hat der Einsatz optischer Übertragungssysteme auf Glasfaserbasis die Kommunikationsinfrastruktur massiv verändert. Auch die benötigte Positioniertechnik, um Glasfasern mit aktiven optischen Komponenten, wie Foto- und Laserdioden oder mit Wellenleiterstrukturen zu verbinden, hat rasante Fortschritte gemacht. So sind einerseits die mechanischen Manipulatoren immer besser geworden (z. B. Hexapoden), andererseits sind zu den bekannten Antriebskonzepten wie DC-Servo-, Schritt- und Linearmotoren extrem schnelle, steife Piezomotoren und kleine Stick-Slip-Positioniersysteme für größere Verfahrwege mit Nanometerauflösung hinzugekommen. Linear-Encoder mit Submikrometer-Auflösung, die früher nur in sehr teuren Positioniersystemen einsetzbar waren, lassen sich aufgrund gesunkener Kosten mittlerweile in vielen Anwendungen integrieren: von großen Portal-Lösungen bis zu kleinen, nur streichholzschachtelgroßen Nanopositionierern. Auch die Motioncontroller wurden weiterentwickelt, an die speziellen Anforderungen angepasst und um Schnittstellen erweitert, die sowohl proprietäre Busse als auch offene Ansätze wie EtherCAT einschließen. Sie bieten mittlerweile stark differenzierte Funktionen, mit deren Hilfe sich die einzelnen Achsen und deren Bewegungen für die entsprechende Aufgabe optimieren lassen.

Abarbeiten langwieriger Befehlsketten

Trotz dieser umfangreichen Verbesserungen bei Auflösung, Geschwindigkeit und Kompaktheit der Antriebe sowie dem Ausbau von Controller-Features bei Programmierung und Datenaufzeichnung hat sich an der prinzipiellen Vorgehensweise lange Zeit nichts geändert: Noch immer arbeiten Positioniersysteme lange Befehlsketten ab, erreichen so eine vorgegebene Position und folgen dabei zuvor definierten Bewegungsmustern. In diesem rein operativen Sinne unterscheiden sich die heutigen Positioniersysteme also kaum von denen der 1980er Jahre.

Schon damals entstand mit dem verstärkten Aufkommen von Glasfaser als Medium für die Informationsübertragung die Notwendigkeit, einzelne Elemente für Test und Packaging zueinander auszurichten. Mittels spezieller Software steuerten Computer die Positionierer an und nahmen die Daten der optischen Leistungsmesstechnik auf. Beim Ausrichten der photonischen Elemente, z. B. zwischen den damals neuartigen Singlemode-Fasern und Laserdioden, wurden durch sukzessives Abarbeiten einzelner Befehle vorgegebene Abläufe (Sequenzen) solange wiederholt, bis schließlich eine bestmögliche Position erreicht war. Dadurch war die Geschwindigkeit der Positioniersysteme und damit der Durchsatz begrenzt. Zudem musste immer wieder neu justiert, gemessen und entsprechend nachgebessert werden, bis das Gesamtergebnis zufriedenstellend war. Der Prozess blieb zwangsläufig zeitaufwendig.

Paradigmenwechsel bahnt sich an: Intelligente Positionierung

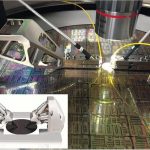

Nicht nur, dass die Datenübertragung via Glasfaser immer mehr Anwendungsgebiete erobert, mit der Entwicklung der Siliziumphotonik sind neue Anforderungen an die Positionierung hinzugekommen. Physik Instrumente hat sich dieser Problematik angenommen. Um den wachsenden Bedarf an Prozessautomatisierung beim Testen und in der Aufbau- und Verbindungstechnik in der Siliziumphotonik zu unterstützen, hat das Unternehmen neuartige Algorithmen für die schnelle, gleichzeitige Mehrkanalausrichtung photonischer Elemente entwickelt und in die Firmware der Controller integriert. Allein die Portierung der Software in die Firmware bringt eine deutliche Beschleunigung der Prozesse mit sich, weil die Kommunikation mit der Hardware erheblich schneller ist und Controller sehr genau für die Anforderungen ausgelegt werden können.

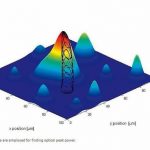

Für den entscheidenden Schub sorgen jedoch die Algorithmen: Sie ermöglichen über alle Freiheitsgrade hinweg die simultane, also gleichzeitige Optimierung von Ein- und Ausgang einzelner Elemente zueinander (z. B. Wellenleiter auf Siliziumwafern mit Glasfasern) bis hin zu ganzen Arrays. Dafür werden Erkundungsbewegungen im Mikrometer- oder sogar im Nanometerbereich genutzt, um den lokalen Gradienten einer Gütezahl (beispielsweise optische Leistung) zu vermessen und diesem Gradienten automatisch so lange zu folgen, bis er nahe Null fällt. Der Peak, also das Optimum der Position und Orientierung der einzelnen Elemente zueinander, wird so in kürzester Zeit gefunden. Eine weitere Besonderheit des Algorithmus: Er ermöglicht, andauerndes Nachverfolgen der optimalen Position. Drifteffekten wird so effektiv begegnet.

Insgesamt führt das auch dazu, dass die Prozesse „intelligent“ ablaufen. Anstatt vorgegebene Bewegungssequenzen sukzessive abzuarbeiten, sucht sich das System selbstständig den schnellsten Weg zur Optimierung. Die Gesamtoptimierung der Position aller entscheidenden Elemente wird quasi auf einen einzigen Schritt reduziert. So steigt der Durchsatz beim Ausrichten im Vergleich zu früheren Lösungen um zwei Größenordnungen und mehr. Damit wird der Positionierungsprozess tauglich für die Serienproduktion. Bei doppelseitigen Justagesystemen, die sowohl Eingangs-, als auch Ausgangsseite optimieren, lässt sich das Maximum für die optimale Ankopplung beispielsweise bereits in weniger als einer Sekunde finden – was vor einigen Jahren noch viele Minuten dauerte. Da das Ausrichten sowohl beim Wafertest als auch beim Packaging mehrfach wiederholt wird, hilft der hohe Durchsatz die Gesamtkosten deutlich zu reduzieren. Dies hat sich als Motor für die Branche Silicon-Photonics erwiesen, die Systeme haben einen beachtlichen wirtschaftlichen Erfolg und wurden mehrfach ausgezeichnet.

Fertigungskosten senken

Objekte intelligent zueinander auszurichten führt auch in vielen anderen Anwendungen schnell und kostengünstig zum Ziel. Dabei können ganz unterschiedliche Signale als Gütezahl genutzt werden. Die Herstellung von Lasern ist ein gutes Beispiel: Hier muss die gegenseitige Orientierung von Reflektoren, Gittern und anderen Bestandteilen des Resonators auf ähnliche Weise optimiert werden; auch hier ist üblicherweise Lichtleistung die Gütezahl. Abhängigkeiten zwischen Elementen und geometrische Abhängigkeiten für jedes einzelne Element werden durch den parallelisierten Algorithmus automatisch berücksichtigt.

Ein weiteres Beispiel ist die Kameraherstellung: Mehrlinsige Objektive, wie sie in großen Stückzahlen in Smartphones verbaut werden, werden immer komplexer und gleichzeitig präziser. Hier gilt als Gütezahl die Bildgüte des optischen Systems, die üblicherweise anhand der Modulationstransferfunktion (MTF) oder mit ähnlichen Verfahren gemessen wird. Auch in dieser Anwendung lassen sich durch simultane Positionsoptimierung bei der Justage von Linsen und durch die beeindruckende Geschwindigkeit der Gradientensuche selbst, zeitaufwändige Prozessschleifen reduzieren oder eliminieren.

Weitere Beispiele sind schnell gefunden. Ziel ist es immer, ein gegebenes Qualitätskriterium für das Komplettsystem durch bestmögliche Positionierung seiner einzelnen Elemente so schnell wie möglich zu maximieren. Die Technologie lässt sich also vielseitig nutzen. Es können ganz unterschiedliche Anwendungen wie Kameraobjektive (z. B. in Handys oder in LIDAR Optiken), Laserkavitäten, Life Sciences, Datenspeicherung oder Quantencomputing von der intelligenten Positioniertechnik profitieren. Die simultane Optimierung kann jeweils zeitaufwendige Schleifen ersetzen, den Durchsatz erhöhen und somit die Fertigungskosten deutlich senken.

Über Physik Instrumente (PI)

Das Unternehmen Physik Instrumente (PI) ist für die hohe Qualität seiner Produkte bekannt und nimmt seit vielen Jahren eine Spitzenstellung auf dem Weltmarkt für präzise Positioniertechnik ein. Seit über 40 Jahren entwickelt und fertigt PI Standard- und OEM-Produkte mit Piezo- oder Motorantrieben. Durch die Übernahme der Mehrheitsanteile an ACS Motion Control, einem weltweit führenden Entwickler und Hersteller modularer Motion Controller für mehrachsige und hochpräzise Antriebssysteme hat PI eine wichtige Voraussetzung geschaffen, maßgeschneiderte Komplettsysteme für industrielle Anwendungen mit höchsten Anforderungen an Präzision und Dynamik bedienen zu können. Mit vier Standorten in Deutschland und fünfzehn ausländischen Vertriebs- und Serviceniederlassungen ist die PI Gruppe international vertreten.

Die Autoren: Scott Jordan (links) ist Head of Photonics bei PI und PI Fellow. Der Physiker und MBA in Finance/

New Ventures, hat bereits zahlreiche Beiträge zu Positionsoptimierung in SiP und optischen Systemen veröffentlicht. Zweitautorin ist Ellen-Christine Reiff, M.A. (rechts),

Redaktionsbüro Stutensee (http://www.rbsonline.de).

Hier finden Sie mehr über: