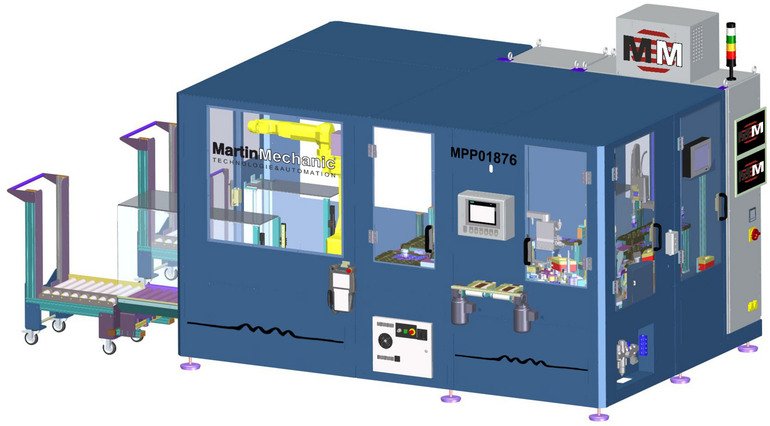

Mehr und mehr hält Industrie 4.0 auch im Sondermaschinenbau Einzug. Die neue Anlage MPP01876 von MartinMechanic ist Beispiel dafür, wie eine Prüfzelle, bestückt mit drei Robotern, digital mit dem Logistiklager verknüpft werden kann. Das spart Zeit und Arbeitskraft.

Die Anlage ist in der Elektroindustrie im Drei-Schicht-Betrieb im Einsatz. Ihre Aufgabe ist die Prüfung von Planetengetrieben. Dafür benötigt sie eine Zykluszeit von gerade einmal acht Sekunden. Die Bauteile mit unterschiedlichem Durchmesser liegen in Trays bereit. Diese werden gestapelt und über eine motorisierte Rollenbahn dem ersten Roboter zugeführt. Ist der letzte Blisterstapel in Arbeit, signalisiert eine Lichtschranke dem Logistiklager vollautomatisch, dass gefüllte Blisterstapel benötigt werden. Die werden über ein fahrerloses Transportsystem angeliefert, das an die Prüfanlage andockt. Die Anlage ist mit zehn Quadratmeter Stellfläche sehr platzsparend konstruiert. Diese kompakte Bauweise setzt allerdings einen intelligent angeordneten Handling-Ablauf voraus. Der erste Roboter vom Typ Fanuc M-20iA hat eine Tragkraft von 35 Kilogramm. Er dient allein dem Handling der Kunststoff-Blister. Der Roboter nimmt sie einzeln vom Stapel auf, um sie im Wechsel in den beiden Schubladen der Anlage abzulegen, die auf zwei unterschiedlichen Ebenen angeordnet sind. Hat der Vier-Achs-Roboter das erste Tray abgearbeitet, widmet er sich nahtlos dem zweiten. So geht es beständig weiter im Wechsel. Dieses sorgfältig ausgetüftelte Schubladen-System garantiert ein kontinuierliches Handling der Bauteile. Mit ihm wird eine Wechselzeit von zwei Sekunden erreicht. Der Be- und Entladevorgang muss nicht unterbrochen werden.

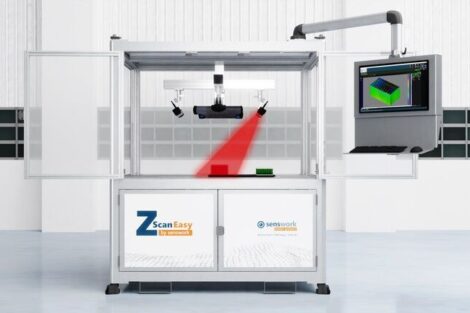

Der zweite Vier-Achs-Roboter, ein Omron Yamaha mit einer Reichweite von bis zu 600 Millimeter, entnimmt nun die einzelnen Bauteile aus dem Blister, um sie in den Prüftisch einzulegen. Über ein elektronisches Signal erkennt er, ob er in die hohe oder die niedrigere Schublade greifen muss. Ist der Blister geleert, stellt er diesen auf einem Bereitstellungsplatz ab, damit er später wieder befüllt werden kann. Der Prüftisch ist als Rundschalttisch mit acht Stationen eingerichtet. Zunächst senkt sich ein Magnettunnel über das Bauteil, um es zu entmagnetisieren. Danach taktet der Rundschalttisch zur Gefüge-Prüfung, die ein Wirbelstrom-Messgerät vornimmt. An Station drei prüft eine Kamera die Oberflächenbeschaffenheit der Oberseite.

Jetzt wird das Bauteil an der vierten Station aus dem Rundschalttisch entnommen, um 180 Grad gedreht und wieder eingesetzt. Auf diese Weise kann an der Folgestation auch die Oberfläche der Unterseite kontrolliert werden. Und schließlich wird sie an der sechsten Station auch noch stirnseitig geprüft. Um dabei alle Zahnflanken ausreichend begutachten zu können, wird das Bauteil einmal um 360 Grad gedreht.

Mit einem Laser werden die Bauteile, die den Prüfprozess fehlerfrei durchlaufen haben, an der vorletzten Station beschriftet. Ein Scara-Roboter der Marke Omron Yamaha legt sie danach wieder in den zwischengeparkten Blister ab. Der erste Roboter holt die gefüllten Blister wieder ab und stapelt sie auf dem Austrageband.

Fehlerhafte Bauteile werden nach vier unterschiedlichen Kriterien sortiert. Entsprechend legt der Roboter die Teile, die nicht in Ordnung sind, auf unterschiedlichen Austragebändern ab, wo sie der Werker von Hand aufnimmt.

Alle Robotersteuerungen, Kameraprüfung und Schaltschrank sind vollständig in das Zellengestell integriert. Die Prüfzelle wird über die Siemens S7–1500 gesteuert. Entwicklung und Bau der Anlage dauerten sieben Monate, wobei das Design der Anlage individuell auf den Kunden zugeschnitten werden kann. In diesem Fall wurden sogar die beweglichen Teile innerhalb der Anlage in Sonderfarbe lackiert.

Teilen: