Sicherheit und Verlässlichkeit stehen im Flugzeugbau an erster Stelle. Der Flugzeugbauer Airbus setzt auf das technische Können und Know-how der Vötsch Industrietechnik GmbH aus Reiskirchen. Im Auftrag von Airbus Helicopters konstruierten die Ingenieure von Vötsch einen innovativen Spezialofen, der für den Bau der Flugzeugtüren des brandneuen Großraumfliegers A 350 XWB eingesetzt wird.

Ende Dezember hat Airbus mit der Auslieferung des neuen Großraumflugzeugs A 350 XWB begonnen. Die Türen des neuen Fliegers werden am deutschen Standort von Airbus Helicopters in Donauwörth gebaut. Die technische Anlage, in der die CFK-Bauteile für die Flugzeugtüren ausgehärtet werden, wurde von Vötsch speziell für Airbus entwickelt. „Wir freuen uns sehr darüber, dass Airbus erneut Vertrauen in uns gesetzt hat und uns die Verantwortung für das Engineering und die gesamte Aushärtungsanlage übertragen hat“, sagt Reiner Wiesehöfer, Leiter des Produktionsbereichs Wärmetechnik bei der Vötsch Industrietechnik GmbH.

Leicht und robust

Mehr als 1.000 Türen für die A 350 XWB werden jährlich in Donauwörth in dem neuen Spezialofen ausgehärtet. Die Einzelteile der Flugzeugtüren bestehen aus dem Verbundwerkstoff CFK (carbonfaserverstärkter Kunststoff). Dabei handelt es sich um Kohlestofffasern, die in eine Kunststoffmatrix eingebettet sind. Aufgrund der sehr geringen Dichte und der hohen Steifigkeit ist das Material ideal für den Bau zahlreicher Flugzeugteile. Im Vergleich zu anderen Materialien wie z.B. Stahl ist CFK extrem leicht und deutlich robuster. Bei der neuen A 350 XWB liegt der Materialanteil von CFK mittlerweile bei mehr als 50%. Auf diese Weise sparen die Airlines, die das neue Großraumflugzeug künftig einsetzen werden, Kerosin. Außerdem besteht die Möglichkeit, mehr Personen und Lasten zu transportieren.

Prozess in drei Phasen

Die drei Phasen während des Fertigungsprozesses im Durchlaufofen sind gleichmäßig getaktet. Eine Flugzeugtür besteht aus rund 80 bis 100 Bauteilen. „Als erstes drapieren unsere Fertigungsmitarbeiter die Bauteile als trockenes Gelege auf einem Tisch mit einer Systemplatte“, erklärt Erwin Ninic, zuständiger Projektleiter bei Airbus Helicopters. „Damit startet der dreistufige Prozess des neuen Spezialofens.“

Phase 1: Zunächst werden die Bauteile mit einer speziellen Gummimembran abgedeckt, unter Vakuum gesetzt und zusammen mit dem Bindungsmaterial bei einer bestimmten Temperatur kompaktiert. Im Ergebnis entstehen so Vorformen des Bauteils. Die Verbindung der Kohlefasern ist zu diesem Zeitpunkt nur so fest, dass sie später noch mit Harz aufgefüllt werden kann.

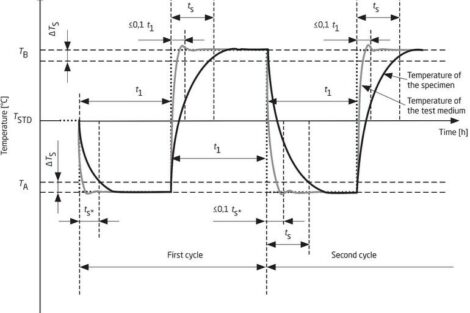

Phase 2: Nach Ladung des passenden Programms, das u.a. Unterdruck und Temperatur bestimmt, öffnet sich die Hubtür des Durchlaufofens und die Charge wird hineingefahren. Im Ofen herrschen über einen Zeitraum von rund 30 Minuten Temperaturen zwischen 140 bis 180 Grad Celsius. Ein Vakuum sorgt weiterhin dafür, dass die Formstabilität auch bei hoher Temperatur erhalten bleibt. Geheizt wird sowohl mit Umluft als auch mit Hilfe von Infrarotstrahlern.

Phase 3: Im Anschluss öffnet sich die Hubtür im Auslauf der Anlage und die Palette wird per Hubtisch zum Kühlen transportiert. Je nach Charge wird mit 4 bis 8 Grad kalter Luft gekühlt. Um das stets gleichgetaktete Umlaufen der Anlage sicherzustellen, bleibt die Kühlzeit immer gleich. „Bei großen Bauteilen erreichen wir die gleichbleibenden Kühlzeiten durch entsprechend niedrige Temperaturen,“ so Erwin Ninic. „Bei kleineren Bauteilen ist die Temperatur entsprechend höher.“ Nach Ablauf der Kühlzeit senkt sich der Hubtisch wieder ab und die Systemplatte wird unterhalb der Anlage zurücktransportiert. Der Zyklus in der Beladestation beginnt nun von neuem.

Professionell und kosteneffizient

„Seit März 2014 verrichtet die Maschine täglich ihren Dienst – tadellos und zuverlässig im Dreischichtbetrieb“, lobt Erwin Ninic den Spezialofen. Die Maschine der Firma ist die zweite ihrer Art bei Airbus Helicopters. Auch die erste Anlage stammt bereits von demselben Hersteller. Aufgrund der guten Erfahrungen und einem umfassenden Vergleich des Modells mit Mitbewerbern, entschied sich Airbus erneut für die Zusammenarbeit mit Vötsch.

Wichtige Faktoren sind Benutzerfreundlichkeit und Arbeitssicherheit. So schaltet sich z.B. die neu konzipierte Lichtschranke automatisch ein und aus, so dass man ohne Quittierung unterbrechungsfrei produzieren kann. Auch die Zugänglichkeit der Maschinenteile haben die Ingenieure optimiert. Dies erleichtert die regelmäßigen Wartungsarbeiten erheblich und verkürzt die dafür erforderlichen Stillstandszeiten auf ein Minimum. Auf diese Weise ermöglicht die Anlage von Vötsch sowohl eine Optimierung bzw. Beschleunigung der Produktion, als auch einen ökonomischen kosteneffizienten Betrieb.

Teilen: