So gibt es heute neue Deckeldesigns zur Verbesserung der Dichtigkeit von Batteriezellen: Mithilfe der Glass-to-Aluminium-Seal-Technologie (GTAS) werden Batterieelektroden einfach eingeglast, was herkömmliche Kunststoffabdichtungen überflüssig macht und ein Eindringen von Feuchtigkeit dauerhaft vermeidet. Schließlich möchte kein Endkunde erleben, dass sich die Reichweite seiner teuren EV-Luxuslimousine innerhalb weniger Jahre halbiert.

Eine dauerhaft hohe Kapazität

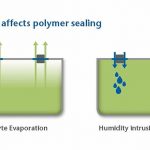

Traktionsbatterien machen bis zu einem Drittel des Werts eines EV-Fahrzeugs aus. Zudem sind diese Antriebsbatterien erfolgskritische Verschleißteile und sogar potenzielle Gefahrenherde beim Betrieb der Fahrzeuge, denn der Elektrolyt in den Batteriezellen ist brennbar. Als angestrebter Standard für die Lebensdauer einer Traktionsbatterie gilt, dass sie nach 10.000 Ladezyklen noch über 80 Prozent ihrer Kapazität verfügen soll – ein ehrgeiziges Ziel im rauen Straßenalltag der EV/HEV-Fahrzeuge. Um eine lange Lebensdauer zu erreichen, ist es unerlässlich, dass der Elektrolyt aus den Batteriezellen keinesfalls austritt und auch kein Wasser bzw. Luftfeuchtigkeit in die Zelle eindringen – weil der Elektrolyt dann mit Wasser zu Flusssäure reagieren könnte. Die Konsequenz: Die einzelnen Batteriezellen müssen unbedingt gasdicht sein. Denn eine undichte Zelle rutscht schon nach viel weniger Ladezyklen als den angestrebten 10.000 aus ihrem Normbereich für die Kapazität. Und eindringende Luftfeuchtigkeit kann die Batteriezelle auf Dauer sogar vollständig zerstören. Nur moderne Prüfgasverfahren sind dazu geeignet, diese unverzichtbare Gasdichtheit zu gewährleisten.

Zellen in verschiedenen Bauformen

Batteriezellen werden üblicherweise in drei unterschiedlichen Bauformen gefertigt. Prismatische Zellen und die aus unserem Alltag bekannten Rundzellen haben beide ein stabiles Gehäuse; das Gehäuse der beutelartigen Pouch-Zellen ist dagegen flexibel. Aber was auch immer die Bauform ist: Wenn der Hersteller die Batteriezellen mit Elektrolyt gefüllt und versiegelt hat, muss er das Gehäuse auf Dichtheit prüfen, um ein Eindringen von Luftfeuchtigkeit auszuschließen. Dafür sind in der Fertigung Tests gegen Grenzleckraten im Bereich von 10 – 5 bis 10 – 6 mbar·l/s erforderlich. Ältere Testverfahren wie etwa das Wasserbad, Lecksuchsprays oder eine Druckabfallmessung sind bei diesen sehr kleinen Leckraten ungeeignet. Für die Qualitätssicherung in der Fertigung empfiehlt sich vielmehr eine moderne, integrale Prüfgasmethode: in einer Vakuumkammer mit Helium als Prüfgas. Oft wird darum der Elektrolytfüllung der Zellen bereits eine kleine Menge Helium – etwa drei bis fünf Prozent – zuzugeben, damit jeder Prüfling das Prüfgas bereits enthält.

Helium-Prüfung in der Vakuumkammer

Gerade in Fertigungslinien hat die Helium-Prüfung in der Vakuumkammer entscheidende Vorzüge: Es ist ein hochautomatisiertes und hochgenaues Prüfverfahren mit sehr kurzen Taktzeiten, das von Bedienereingriffen unabhängig ist. Ist die Beigabe von Helium nicht möglich, wendet man die Methode des sogenannten Bombing an. Dafür wird die Batteriezelle zunächst unter Überdruck einer Helium-Atmosphäre ausgesetzt. Durch etwaige Lecks kann das Helium in die Zelle eindringen, sodass sich austretendes Prüfgas im anschließenden Prüfschritt in der Vakuumkammer nachweisen lässt. Die Bombing-Methode wird hauptsächlich bei Zellen mit starrem Gehäuse angewandt. Zudem ist es gerade bei der Fertigung von prismatischen Zellen oft sinnvoll, die Dichtheit des Gehäuses frühzeitig zu testen – noch bevor die Zelle überhaupt mit Elektrolyt befüllt wird. Auch dies sollte in der Vakuumkammer mit Helium als Prüfgas geschehen. Nach der Befüllung ist dann nur noch eine Dichtheitsprüfung von Teilbereichen der Zelle erforderlich.

Polkontaktstifte als Schwachstellen

Prismatische Zellen haben eine Reihe potenzieller Schwachstellen. Die erste ist die Versiegelung zwischen dem Deckel der Zelle (durch den die Anoden- und Kathoden-Kontakte geführt sind) und dem Korpus der Zelle, der häufig aus tiefgezogenem Aluminium in einem Stück gefertigt wird. Die Aluminium-Deckelplatte der prismatischen Zellen sowie die Befüllöffnung und das Sicherheitsventil werden per Laser verschweißt, was in der Regel für eine dauerhaft dichte Verbindung sorgt. Problematischer sind hier andere Bauteile des Deckels, weil dort Polymerdichtungen verwendet werden: die beiden Polkontaktstifte. Da bei allen organischen Materialien – Polymerdichtungen eingeschlossen – früher oder später ein Alterungsprozess einsetzt, ist die Gefahr hoch, dass die geforderte Dichtheit beeinträchtigt wird. Vor diesem Hintergrund werden schon seit Jahrzehnten erfolgreich verschiedene Lithium-Batterietypen – zum Beispiel Lithium-Thionylchlorid-Batterien mit hoher Lebensdauer und hoher Leistung – eingesetzt, die mit Glas-Metall-Deckeln gefertigt sind.

Neue Technologie: Glass-to-Aluminium-Seals

Diese Problemstellen im Deckel der prismatischen Zelle lassen sich allerdings durch einen konstruktiven Ansatz beseitigen, der eine neue Technologie verwendet: die sogenannten Glass-to-Aluminium-Seals (GTAS). Das Prinzip, Glas als Dichtungsmaterial für Metalle einzusetzen, ist an sich gar nicht neu. Sogenannte Glass-to-Metal-Seals (GTMS) sind eine seit langem etablierte Massenmarkt-Anwendung. Sie werden auch im Automotive-Bereich in hohen Stückzahlen eingesetzt – etwa in klassischen Lithium-Thionylchlorid-Batterien, Sensoren und Steuermodulen. Die Erfahrungen mit dieser Technologie und die große Menge an Daten zur Sicherheit der Glas-zu-Metall-Dichtungen lieferten die Grundlage dafür, die neuen Glas-zu-Aluminium-Dichtungen für prismatische Zellen zu entwickeln. Möglich werden diese GTAS-Dichtungen durch ein Spezialglas, dessen Zusammensetzung sorgfältig an die Eigenschaften von Aluminium angepasst ist: Man hat dabei die Wärmeausdehnungskoeffizienten beider Materialien genau aufeinander abgestimmt.

Die robuste Kompressionsversiegelung

Da das Spezialglas einen definierten Wärmeausdehnungskoeffizienten hat, entsteht durch die neue GTAS-Technik eine ebenso undurchdringliche wie dauerhafte Dichtung. Man macht sich dabei das Prinzip der Kompressionsversiegelung zunutze. Um die beiden Polkontaktstifte, die aus Aluminium oder Kupfer bestehen, wird ein vorgefertigter Ring aus Spezialglas gelegt. Diesen wiederum umgibt ein größerer Ring aus Aluminium. Werden die beiden Materialien beim Fügevorgang erwärmt, dehnt sich das Aluminium schneller aus als das Glas. Wenn sich die Materialien wieder abkühlen, drückt das Aluminium von außen gegen den Glasring, durch den der Polkontaktstift geführt ist. Dieser Druck sorgt für eine mechanisch sehr starke Versiegelung. In einem Anwendungsfall wie dem der Traktionsbatterie, in dem die Batteriezellen besonders robust und langlebig sein müssen, kann dies entscheidend für die Lebensdauer sein. Aber die GTAS-Technik ermöglicht nicht nur eine größere Langlebigkeit der Zellen, sie reduziert auch die Komplexität ihrer Konstruktion. Im Deckel einer herkömmlichen prismatischen Zelle sind oft bis zu elf verschiedene Komponenten verbaut, aus Kunststoff, Kupfer und Aluminium. In einem Deckel mit GTAS-Technik gibt es für jeden Polkontakt nur noch wenige Bauteile: den Kontaktstift aus Aluminium oder Kupfer, den Dichtungsring aus Spezialglas und darum den Ring aus Aluminium. So kann eine intelligente, weniger komplexe Konstruktion für eine zuverlässige Gasdichtheit einer prismatischen Zelle sorgen. Der Einsatz von GTAS-Technologie an den Polkontakten und ein sorgfältiges Laserschweißen des Deckels an den Korpus der Zelle sind zwei wesentliche Faktoren, um die Langlebigkeit einer prismatischen Batteriezelle zu erhöhen.

Elektromobilität braucht Qualität

Die Batteriezellen, die kleinsten Bauelemente einer Traktionsbatterie, machen rund 60 Prozent von deren Wert aus. Eine entsprechend hohe Bedeutung hat die Qualitätssicherung. Aber auch auf den weiteren Stufen der Fertigung sind Dichtheitsprüfungen erforderlich – wenn die Batteriezellen zu Batteriemodulen und diese wiederum zu Batteriepacks zusammengeschlossen werden. Von außen darf schon wegen der Kurzschlussgefahr kein Wasser in die Gehäuse von Modulen oder Packs eindringen. Um diese Gehäuse auf ihre Dichtheit zu prüfen, bedarf es allerdings keiner Helium-Prüfung in der Vakuumkammer wie bei den Batteriezellen. Hier ist eine Schnüffellecksuche sinnvoller, die als Prüfgas entweder Helium oder Formiergas verwendet und auch automatisiert, per Roboterarm, durchgeführt werden kann. Zudem darf eine Traktionsbatterie nie überhitzen – darum muss auch der Kühlkreislauf der Antriebsbatterie vor Kältemittelverlust geschützt und dicht sein. Dies stellt man nach dem endgültigen Einbau der Batterie üblicherweise durch eine Schnüffellecksuche sicher, bei der das Kältemedium selbst – sei dies R1234yf oder CO2 – als Prüfgas dient. Mit dem Siegeszug der Elektromobilität kommen auf Zulieferer und Hersteller etliche neue Dichtheitsanforderungen zu. Es lohnt, diese Herausforderungen aus beiden Richtungen in Angriff zu nehmen: durch eine intelligente Konstruktion der Komponenten und durch eine konsequente Dichtheitsprüfung.

www.inficonautomotive.de; www.schott.com

Die Autoren Dr. Daniel Wetzig, Leiter Grundlagenentwicklung, Inficon (links), und Helmut Hartl, Leiter Forschung und Entwicklung Landshut, Schott (rechts).