Unter Bauteilsauberkeit wird das Fehlen von Partikeln auf Bauteilen verstanden, die den weiteren Fertigungsprozess bzw. die korrekte Funktion des Bauteils bzw. der Baugruppe beeinträchtigen oder verhindern können“ (Quelle: ZVEI-Leitfaden – Technische Sauberkeit in der Elektrotechnik).

Technische Sauberkeit: Risiko von Partikeln auf Elektronikbaugruppen

Diese Definition aus dem ZVEI-Leitfaden (Zentralverband Elektrotechnik- und Elektronikindustrie) gibt bereits einen Hinweis auf die Tatsache, dass es technisch nicht möglich und wirtschaftlich nicht sinnvoll ist, ein Bauteil oder eine Oberfläche partikelfrei zu fertigen. Ziel sollte es sein, die Konzentration von Partikeln potentiell schädlicher Größen und Eigenschaften so niedrig zu halten, dass keine Störungen während des Produktionsprozesses oder des Betriebes der Baugruppe entstehen. Schädliche Partikel können beispielsweise elektrisch leitende Partikel sein, die auf der Leiterplatte zwei Kontakte miteinander verbinden, einen Kurzschluss verursachen und damit zum Ausfall der Baugruppe führen könnten. Befindet sich ein leitfähiges Partikel zwischen zwei Kontakten ohne diese zu berühren, könnte es durch die Verkürzung der Luft- und Kriechstrecken zu einem elektrischen Durchschlag oder zur Kriechwegbildung kommen. Nicht-leitfähige Partikel können bei Steckverbindungen und mechanischen Komponenten wie z. B. Relais und Schalter als Isolatoren wirken und die Funktion von lichtoptischen Bauteilen wie etwa einem Fototransistor beeinträchtigen.

Zusätzlich soll noch auf das Risiko hingewiesen werden, dass zunächst nicht-leitfähige aber hygroskopische1 Partikel durch die Adsorption von Wassermolekülen elektrisch leitende Eigenschaften erhalten können (z. B. Papierpartikel von Verpackungen, Fasern von Stoffhandschuhen oder ESD-Kleidung). Umgekehrt können metallische Partikel mit der Zeit durch Oxidation nicht-leitend und damit unkritisch für die elektrische Funktion der Baugruppe werden.

Normen und Prüfung der Technischen Sauberkeit

Nach Feldausfällen von Getriebe- und Einspritzsystemen, bedingt durch Partikel in den 1990er Jahren, kam es 2001 zur Bildung eines Industrieverbundes, der mit dem VDA Band 19 im Jahr 2004 ein Werk zur Prüfung der Technischen Sauberkeit veröffentlichte.

Dieser Band, der in der aktuellen Fassung von 2015 als VDA Band 19.1 vorliegt, definiert Verfahren zur Extraktion von Partikeln von der Bauteiloberfläche, Analyseverfahren zum Vermessen sowie die Dokumentation der Prüfergebnisse. Hierzu wurde 2007 mit der Norm ISO 16232 das internationale Gegenstück geschaffen. 2010 wurde schließlich der zweite Band VDA 19.2 „Technische Sauberkeit in der Montage“ als hilfestellender Leitfaden für die Neuplanung und Optimierung von Prozessen und Abläufen veröffentlicht, um Verunreinigungen durch Partikel entlang der Prozesskette zu verhindern.

Diese Werke können auf die Technische Sauberkeit des kompletten Bauteilespektrums in der Automobilindustrie bezogen werden. Mit dem ZVEI-Leitfaden „Technische Sauberkeit in der Elektrotechnik“ erschien 2013 erstmals ein Werk, das sich mit der Bauteilsauberkeitsprüfung und der Planung von Fertigungsbereichen, speziell für Leiterplatten und elektronische Baugruppen befasst. Für die Prüfung bzw. das Messen der Technischen Sauberkeit empfiehlt der mittlerweile in der zweiten Auflage verfügbare Leitfaden2 die Extraktion der Partikel vom Bauteil mittels eines Spritzverfahrens. Die dabei gewonnene Extraktionsflüssigkeit wird über eine Filtermembran geleitet, um die Partikel aufzufangen. Nach Trocknung dieses Filters können die Partikel automatisch lichtmikroskopisch vermessen und gezählt werden. Eine Unterscheidung von metallischen und nicht-metallischen Partikeln erfolgt über das Reflektionsverhalten der Partikel.

Wie kann Technische Sauberkeit erreicht werden?

In der Industrie werden zwei unterschiedliche Philosophien verfolgt, um den gewünschten Grad an Technischer Sauberkeit zu erreichen. Zum einen durch ein aufwändiges Supply-Chain-Management zur Vermeidung einer Kontamination der Bauteile mit Partikeln entlang der kompletten Prozesskette – angefangen beim Kauf von Zulieferteilen, über den Transport zur Produktion, dem Durchlaufen verschiedener Verarbeitungsprozesse bis hin zur Verpackung und Versendung zum Endkunden. Um hohe Anforderungen zu erfüllen, kann es erforderlich sein, die komplette Produktion in einem Sauber- oder Reinraum umzusetzen. Können während der Produktion Partikel akzeptiert werden, besteht die zweite Möglichkeit darin, die Partikel mittels eines Reinigungsprozesses am Ende des Fertigungsprozesses zu entfernen. Werden besonders hohe Anforderungen an die Technische Sauberkeit gestellt, ist es unter Umständen empfehlenswert, beide oben genannten Ansätze zu kombinieren.

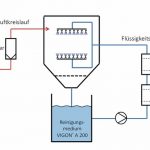

Bei der Reinigung von Leiterplatten steht normalerweise die Entfernung von Lötrückständen im Fokus. Das Reinigungsgut durchläuft in einem solchen Prozess nacheinander die Schritte Reinigen, Spülen und Trocknen. Im Reinigungsschritt werden nicht nur Lötrückstände sondern auch Partikel entfernt. Mit der richtigen Konfiguration der Anlage kann eine Anreicherung von eingetragenen Partikeln und damit eine Rückabscheidung auf das Reinigungsgut verhindert werden. Dazu gehört unter anderem eine kontinuierliche Filtration der Wasch- und Spülmedien. Dies kann mit einer Filtrationseinheit von zwei seriell geschalteten Filterkerzen im Umwälzkreislauf realisiert werden. Neben dem Waschmedium sollte ebenfalls das Trocknungsmedium „Luft“ vor Eintritt in die Kammer gefiltert werden, um Stäube aus Fertigung und Umwelt fern zu halten. Dies wird mit einem Schwebstofffilter (HEPA Filter = High Efficiency Particulate Air Filter) umgesetzt.

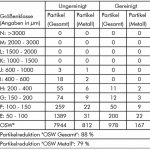

Im Rahmen einer Studie, durchgeführt bei Zestron Europe, konnte in einer Einkammer-Spritzreinigungsanlage die Partikelkonzentration auf zweiseitig bestückten Leiterplatten signifikant verringert werden, wie in der Tabelle aufgeführt. Bei diesem Reinigungsbeispiel, mit zwei seriell geschalteten Filterkerzen mit einer Porengröße von 10 µm und 5 µm, konnten alle metallischen Partikel der Partikelklassen ≥400 µm von der Baugruppe entfernt werden. Partikelkonzentrationen der Partikelklassen E, F, G und H konnten deutlich gesenkt werden. Zusätzlich wurde der Oberflächensauberkeitswert (OSW3), mit dem sich die tabellarische Ergebnisdarstellung der verschiedenen Größenklassen in einen einzigen Wert transformieren lässt, gesenkt (bezogen auf die gesamte Anzahl an Partikeln um 88 % und für Metallpartikel um 79 %).

Die von Endkunden häufig genannte Anforderung, dass kein metallischer Partikeldurchmesser größer als 200 µm sein darf, kann mit Optimierungen der Filtrations- und Spüleinheit erreicht werden. Um eine Rückverschmutzung zu vermeiden, müssen zudem Umgebungsbedingungen und Verpackungsmaterialien den Anforderungen der Partikelreinheit entsprechen.

D. h. eventuell müssen der Reinigungsprozess sowie darauffolgende Prozessschritte innerhalb eines Sauber- oder Reinraumes durchgeführt werden.

Viele Baugruppenhersteller arbeiten noch an der Grenzwertfestlegung für ihre spezifischen Baugruppen. Als einen Baustein zur Validierung von Baugruppen und der Grenzwertfestlegung von Partikelanzahl und Größe sollte in Betracht gezogen werden, den IPC Standard 9202 heranzuziehen, denn neben filmischen und ionischen Verunreinigungen können auch Partikel einen Einfluss auf den Oberflächenwiderstand haben. Dessen Änderung, durch eine definierte Partikelverunreinigung, kann mit einem Testboard gemessen werden.

Fazit und Ausblick

Durch die Automobilindustrie wird die Technische Sauberkeit verstärkt thematisiert. 2014 lieferte ein Industrieverbund deutscher Automobilhersteller mit der Anwendungsempfehlung „Technische Sauberkeit für Hochvolt-Komponenten“ eine Ergänzung zum ZVEI-Leitfaden und damit einen Ansatz für Hochvoltkomponenten der Elektromobilität. Diese soll als Norm umgesetzt werden, in der unter anderem Hilfsmittel zur Partikelgrenzwertfestlegung spezifiziert werden: Beispielsweise darf die größte Ausdehnung eines elektrisch leitenden Partikels maximal 50 % des kleinsten elektrischen Abstandes auf der Leiterplatte entsprechen.

Wie mit solchen Grenzwerten umzugehen ist, wird in der im Oktober 2018 erschienenen zweiten Auflage des ZVEI-Leitfadens thematisiert. Insbesondere, indem das Risiko zur Kurzschlusswahrscheinlichkeit, verursacht durch Partikel, betrachtet wird, um individuelle Spezifikationswerte abzuleiten und die Diskussion mit Lieferanten und Kunden zu erleichtern.

Kritische Partikelfrachten mit Hilfe eines Reinigungsprozesses zu reduzieren, kann eine Maßnahme sein, um aktuellen und zukünftigen Anforderungen gerecht zu werden.

SMTconnect, Stand 4-329

Quellen / Definition

- hygroskopisch: Fähigkeit, Wassermoleküle aus der Umgebung auch bei einer Luftfeuchte unterhalb der Wasserdampfsättigung (Luftfeuchte 100 %) zu binden.

- verfügbar unter www.zvei.org.

- Der Oberflächensauberkeitswert (OSW) ist eine flächennormierte Größe, abgeleitet vom Illig-Wert: OSW = 1.000 cm2 : Bauteilfläche x Σi (Partikelanzahli x Gewichtungsfaktori), für i = Größenklasse E bis K.

Der Gewichtungsfaktor gewichtet die einzelnen Größenklassen, da man größeren Partikeln ein größeres Gefährdungspotential zuschreibt: Gewichtungsfaktor = (di,min ÷ 50)2.(Quelle: Kostal Kontakt Systeme GmbH).

Hier finden Sie mehr über: