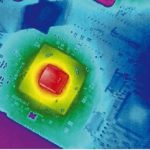

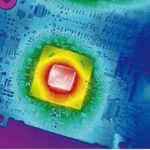

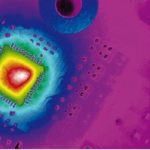

Die einzelnen Bauteile einer mit Strom versorgten Leiterplatte strahlen eine definierte Wärmemenge ab. Dieses kann leicht kontrolliert werden. Es handelt sich um ein breites Spektrum, ähnlich der Verteilung einer Glühlampe. Das Maximum dieses Spektrums liegt aber nicht im Bereich des visuellen Lichts, also im Bereich von 3–5 µm. Die Ausläufer dieses Spektrums erreichen nicht mehr den visuellen Bereich, daher ist die Strahlung für Menschen unsichtbar. Diese Wärmestrahlung ist eine elektromagnetische Welle im mittleren Infrarotbereich (MWIR).

Die geeignete Kameratechnologie für dieses Spektrum ist eine Mikrobolometer-Kamera. Hier besteht jeder einzelne Pixel aus einem temperaturempfindlichen Widerstand, über dem die Spannung gemessen wird. Durch die Anordnung in einer Matrix, kann damit ein Thermogramm (Kamerabild) erzeugt werden. Bei einem Aufbau für so eine Prüfung muss jedoch einiges beachtet werden.

Thermografie richtig gemacht

Da typische optische Materialien, wie z. B. Glas die Wärmestrahlung nicht durchlässt sind Linsen aus einem speziellen Material notwendig. Praktisch durchgesetzt haben sich für diese Art von Kameras Linsen aus dem Halbleiter Germanium. Preiswerte Systeme verwenden Linsen aus einem für infrarot transparenten Plastikkörper mit einer Germaniumbeschichtung.

Für die meisten Bildverarbeitungsexperten ist der Einsatz von Thermografie noch sehr neu. Um den Einstieg zu vereinfachen, hat die Firma Vision & Control eine Kooperation mit dem bewährten Wärmebildkamerahersteller Flir gestartet. Durch intensive Zusammenarbeit ist es gelungen, dass die relevante Industriekameraserie Flir Ax5 durch Plug & Play mit dem Bildverarbeitungssystem vicosys zusammenarbeitet.

Hier kann die Kamera nach dem normalen Ethernet-Kabel verbunden werden und dann das Bild über die üblichen vorgefertigten Bildaufnahmekommandos direkt eingezogen werden. Die komplexe Germaniumoptik ist bereits in die industrietaugliche Kamera integriert. Für den passenden Arbeitsabstand ist dabei zwischen verschiedenen Bildwinkeln wählbar.

Mit der etablierten vcwin-Software zur Erstellung eines Prüfablaufs kann nun einfach mit den Bildaufnahme-Kommandos ein Bild eingezogen und mit einem weiteren Befehl die Temperatur eines Prüfbereichs kontrolliert werden. Natürlich sind ebenfalls alle bekannten Bildverarbeitungsbefehle anwendbar (Muster vergleichen, Abstände messen, …). Drei spezielle Dinge muss man jedoch bei dem Einsatz von Wärmebildkameras im Vergleich zu normalen Kameras beachten: NUC, Spreizung und Emissionsgrad.

Wärmebildkameras auf dem Prüfstand

Non-Uniformity-Correction (NUC): Da die Kamera selbst warm wird, würden die Messwerte der wärmeempfindlichen Pixel nach dem Anschalten der Kamera aus dem Ruder laufen. Um diese wieder auf die bekannte Temperatur zu bringen, kann ein kleines Blech vor den Sensor geschoben, und alle Pixel auf die Temperatur eines Sensors auf dem Blech kalibriert, werden. Dieser Schritt dauert nicht lange, sollte aber im Prüfprogramm gelegentlich alle 20 bis 30 Minuten ausgelöst werden. Da der Zeitpunkt nicht genau während einer Messung erfolgen soll, kann dies durch den Prüfprogrammeditor vcwin an eine durch den Anwender festzulegender Stelle platziert werden. Typisch sind zwei Stellen: Beim Start der Anlage und gelegentlich nach einer Messung.

Spreizung: Im Gegensatz zu visuellen Kameras verfügen Wärmebildkameras nicht über eine Belichtungszeit. Sie arbeiten immer mit einer festen Aufnahmedauer. Der aufgenommene Temperaturbereich ist aber ziemlich groß und reicht von –50 °C bis 600 °C. Um zu einem kontrastreichen Bild zu kommen, muss der verwendete Bereich sinnvoll eingegrenzt werden. Dieser Bereich (z.B. 30 – 80 °C) ist die eingestellte Spreizung.

Emissionsgrad: Der Emissionsgrad beschreibt das Maß, mit dem Strahlung an der Grenze der Oberfläche durchgelassen wird. Der nicht durchgelassene Anteil wird zurück in den warmen Körper reflektiert. Ein Wert von 100 % bedeutet, dass alle Strahlung durch die Trennschicht durchgelassen wird. D. h. bei Wärmebildkameras kann man die Temperatur der Materialien mit einem Emissionsgrad von 100 % direkt durch die Umrechnung der empfangenen Strahlung messen.

Interessanterweise gilt der Emissionsgrad für beide Richtungen. Materialien mit einem Emissionsgrad nahe 0 % sind Spiegel. Die Aussage über die Temperatur kann nur getroffen werden, wenn die Umgebung extrem konstant ist. Glücklicherweise haben die Kunststoff-Materialien auf Leiterplatten einen recht hohen Emissionsgrad. Damit ist die Prüfung der Chiptemperaturen eine recht unkomplizierte Sache.

Da Wärmebildkameras für militärische Zwecke genutzt werden können, unterliegen Wärmebildkameras Exportbeschränkungen. Diese Hürde ist jedoch kein wirkliches Problem. Beim Export außerhalb der EU muss eine Exportgenehmigung und eine Endverbleibserklärung ausgefüllt werden.

Universelles Mehrkamerasystem

Das Mehrkamerasystem vicosys ist ein universelles System, an dem über 300 unterschiedliche Kameratypen angebunden werden können. Damit kann für die jeweilige Aufgabe stets die optimale Lösung verwendet werden. Es ist ein kompaktes System für den Schaltschrank, läuft mit 24 V und verfügt über integrierte Digital Ein- und Ausgänge. Es kann mit diversen Schnittstellen (z. B. Profinet) ausgerüstet werden. Der Prüfablauf wird in einem Prüfprogramm-

editor (vcwin) geschrieben. In diesem werden Bildverarbeitungsbefehle ähnlich einem Basic-Programm dialoggeführt aneinandergereiht. Als Bedienoberfläche für die geschaffene Anwendung kann das mächtige webHMI für spezielle Aufgabe konfiguriert werden.

Da keine Beleuchtungen notwendig sind, ist die Summe der Bildverarbeitungskomponenten und einer Kamera im Unternehmen in dem Preissegment einer optischen Prüfung.

Hier finden Sie mehr über: