Das Prototyping von Leiterplatten ist unverzichtbar bei der Produktentwicklung. Die Anforderungen an das Prototyping steigen mit zunehmender Funktionalität, Miniaturisierung und Anforderung an die geometrische Präzision. Moderne Verfahren reduzieren chemische Prozesse beim Prototyping und führen den Benutzer durch den Gesamtprozess.

Viele gute Gründe sprechen dafür, Leiterplatten-Prototypen und Baugruppen schnell, kostengünstig und umweltfreundlich selbst herzustellen:

- Sensible Daten und Schaltungen sollen das eigene Labor nicht verlassen

- Produktionszeit spielt eine Rolle

- Die Kosten für die externe (Express)Fertigung für unterschiedliche Iterationsschritte anfallen.

- Der Entwickler mit eigener Prototypen-Produktion kann den Gesamtvorgang beeinflussen.

- Die Time-to-Market reduziert sich nach Zahl der Leiterplattenmuster ganz beträchtlich.

Chemielose Verfahren weisen weitere Vorteile auf: Sie reduzieren den Platzbedarf gegenüber mehrstufigen Badsystemen erheblich, benötigen keine Überwachung bzw. Entsorgung der Chemikalien und kommen mit deutlich geringeren Arbeitsschutzauflagen aus.

In der Ausbildung spielen weitere Aspekte eine Rolle. Die manuelle Herstellung schafft einen persönlichen Bezug zwischen Gelerntem und dem endgültigen Produkt. Das beweist auch der Einsatz bei den WorldSkill-Veranstaltungen: Lpkf war bei der letzten Weltmeisterschaft mit zwei ProtoMaten vertreten. Diese Fräsbohrplotter haben die Entwürfe der Wettbewerbsteilnehmer in kurzer Zeit in Leiterplatten umgesetzt.

Der Prozess des Leiterplatten-Prototypings gliedert sich in verschiedene Abschnitte. An erster Stelle stehen der Schaltungsentwurf und die Übertragung in ein Leiterplatten-Layout. Darin unterscheiden sich herkömmliches und chemiefreies Prototyping nicht wesentlich. Im zweiten Schritt wird die Leiterplatte mit dem Leiterbild hergestellt. Der dritte Schritt besteht in der Bestückung, auch wenn dafür mehrere Teilprozesse durchlaufen werden müssen.

Leiterplatte mechanisch oder mit Laser strukturieren

Die Herstellung des Leiterbilds ohne umweltschädliche Ätzchemie erfolgt mit einem Fräsbohrplotter oder einem Lasersystem. Bei der mechanischen Strukturierung arbeitet eine Hochfrequenzspindel Leiterbahnen aus einer vollflächig beschichteten Platte heraus.

Ein Werkzeug fräst Isolationskanäle, die Leiterbahn bleibt stehen. Je höher die Spindeldrehzahl, desto geringer ist die Material- und Werkzeugbeanspruchung. Fräsbohrplotter mit Spindeldrehzahlen von bis zu 100.000 U/min können auch empfindliche Substrate präzise bearbeiten.

Auf diesem Weg lassen sich Leiterbahnen mit einer Breite von nur 100 µm herstellen – auch doppelseitig, wenn die Systemsoftware dies unterstützt. Für doppelseitige Leiterplatten ist ein Passersystem für eine genaue Platzierung des Basismaterials erforderlich – nach dem Umdrehen müssen die beiden Leiternetze exakt übereinander passen. Noch einfacher funktioniert es mit einem Visionsystem: Die Kamera erfasst Passermarken (Fiducials) und richtet daran die Strukturierung aus.

Fräsbohrplotter können nicht nur fräsen, sondern auch bohren. Gut ausgestattete Systeme entscheiden sich selbständig für das optimale Werkzeug und bedienen sich selbständig aus einem Werkzeugmagazin. Für kleine Bohrungen kommen tatsächlich Bohrer zum Einsatz, größere Bohrungen oder Haltelöcher werden durch ein Fräswerkzeug angelegt.

Die Strukturierung durch einen Laserstrahl erfolgt ähnlich. Hier entfernt ein LaserstrahlMaterial in den Isolationskanälen neben den Leiterzügen. Der Laser verdampft mit jedem Laserpuls eine geringe Menge des Kupfermaterials.

Der Vorteil des Lasers: Die Bearbeitung findet in der Breite des Laserfokus statt. Je nach Lasersystem sind Leiterstrukturen mit einem Pitch von 75 µm (25 µm Abstand, 50 µm Leiterbahn) oder noch feiner möglich. Der Laser hat noch einen weiteren Vorteil: Er entfernt die Metallschichten berührungslos ohne mechanische Einwirkung. So lassen sich auch empfindlichen Materialien und Baugruppen bearbeiten. Je nach Wellenlänge des Lasers kann dieser auch Leiterplatten ausschneiden oder bohren. Statt eines Bohrers schneidet der Laser ein rundes Loch durch Metallschicht und Substrat. Auch der Laser kann problemlos doppelseitige Leiterplatten herstellen, hier sind Visionsysteme Stand der Technik.

Duchkontaktieren, Bestücken, Löten

Wenn die Leiterstrukturen erstellt sind, folgt die Durchkontaktierung der Löcher. Beim herkömmlichen galvanischen Verfahren findet zunächst eine Aktivierung der Oberfläche der Bohrhülsen statt, dann baut sich galvanisch eine Metallschicht auf. Die galvanische Durchkontaktierung ist sowohl in der Serienproduktion wie im Prototyping üblich. Für die Arbeit im Elektroniklabor existieren kompakte Galvanikeinheiten mit bis zu sechs unterschiedlichen Bädern für Vorbehandlung, Reinigung, Galvanisierung und Verzinnung. Bei modernen, softwaregestützten Galvanisierungssystemen sind keine Chemiekenntnisse erforderlich.

Die chemiefreie Durchkontaktierung nutzt eine spezielle Pastenbeschichtung. Die zu kontaktierenden Löcher werden durch eine Schutzfolie in die Leiterplatte gebohrt. Mit Hilfe einer Rakel und eines Vakuumtisches wird die Kontaktpaste durch die Löcher gezogen, im Ofen ausgehärtet, und dann wird die Schutzfolie abgezogen. Durch diese Pastentechniklassen sich auch Durchmesser von 0,4 mm mit einem Aspekt-Ratio von 4:1 mit einem geringen Übergangswiderstand von lediglich 25 mΩ sicher kontaktieren.

Auch Lötstoppmasken und Bestückungsdruck lassen sich ohne umweltbelastende Chemikalien aufbringen. Dabei kommt ein lithografisches Verfahren zum Einsatz: Beim Lötstopplack wird zunächst die gesamte Oberfläche fotosensitiv beschichtet. Mit einem Film – auch Laserdrucker eignen sich dafür – werden die zu öffnenden Bereiche wie z. B. Lotpads auf die Lackschicht belichtet. Nach der Entwicklung lässt sich die Beschichtung im Bereich der Lotpads einfach in einem Wasserbad entfernen. Mit einem ähnlichen Prinzip kann auch der Bestückungsdruck auf die Leiterplatte aufgebracht werden.

Multilayer

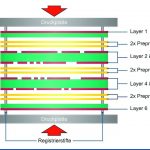

Für das Herstellen von Multilayern sind separate Außen- und Kernlagen erforderlich. Derzeit lassen sich im Inhouse-PCB-Prototyping sechslagige Multilayer herstellen, unter Umständen sind auch acht Lagen möglich.

Die einzelnen, strukturierten Lagen und die erforderlichen Klebeschichten werden auf ein Registersystem aufgelegt und dann mit einem definierten Wärme-/Druckprofil zu einer Einheit verbacken.

Nach der Herstellung der Leiterplatte folgt die Bestückung. Bei SMD-Komponenten ist das Aufbringen von Lotpaste auf den Pads erforderlich. Um die Lotpaste aufzubringen sind zwei Verfahren gängig. Mit einem Dispenser werden winzige Mengen an Lotpaste nacheinander aufgespritzt. Schneller ist ein Schablonendruck: Eine Schablone mit Löchern wird präzise über der Leiterplatte platziert und die Lotpaste im Siebruckverfahren aufgetragen. Spezielle StencilLaser schneiden die (Metall-) Schablonen für die Serienproduktion. Im Prototyping lassen sich ausreichend standfeste Schablonen in Polyimidfolien mit Fräsbohrplottern herstellen.

Nun fehlt noch die Bestückung: Für bedrahtete Bauteile (THDs) reicht eine ruhige Hand und vielleicht ein Platinenhalter. SMDs oder kompakte ICs lassen sich mit einer halbautomatischen Bestückung einfacher aufbringen. Eine Vakuumpipette nimmt das Bauteil aus einem Feeder oder einer Bauteilschale auf und bewegt es über die Leiterplatte. Die Feinpositionierung mit Mikrometerschrauben findet – insbesondere bei hochintegrierten Bauteilen –unter Kamerakontrolle statt. Wenn das Bauteil exakt über den Lotpads steht, wird es auf die Lotpaste abgesetzt.

Der Lötprozess verbindet die aufgebrachten Bauteile dauerhaft mit der Leiterplatte. Im Prototyping sind alle Verfahren denkbar, wenn die Ausrüstung für die Serienfertigung vorhanden ist. Sonst reicht im einfachsten Fall ein geeigneter Lötkolben. Für häufige manuelle Lötarbeiten ist eine Lötstation mit Temperaturregelung, Reinigungsschwamm und Lötkolbenhalter angeraten.

Bei Leiterplatten mit einer hohen Zahl an kleinen Komponenten ist manuelles Löten nicht sinnvoll. Im PCB Prototyping hat sich dafür das Reflow-Verfahren bewährt: Die Leiterplatte wird in einen Reflow-Ofen eingelegt, der dann rechnergeführt die erforderlichen Temperaturprofile für Aufheiz-, Löt- und Abkühlphase ablaufen lässt.

Chemie ist also nicht nötig, um hochwertige PCB Prototypen und sogar Multilayer im eigenen Labor herzustellen. Ein gut ausgestatteter Fräsbohrplotter, ein Laser und moderne Produktionsprozesse helfen dabei, seriennahe PCB Prototypen in nur einem Tag zu produzieren.

SMT Hybrid Packaging, Stand 5-434

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Hier finden Sie mehr über:

Teilen:

.png)