Moderne Elektronik benötigt immer kleinere Bauteile, wodurch auf geringerem Raum eine höhere Leistungsdichte bei gleichem Wirkungsgrad entsteht. Für herkömmliche Kühlkörper ist dies eine große Herausforderung, da ihre eigenen Strukturen viel Platz erfordern, sie jedoch gleichzeitig ein zunehmendes Maß an Wärme abführen müssen. „Aus diesem Grund haben wir ein 3D-Metalldruckverfahren mit Pulverbett entwickelt, durch das Mikrokühler in jeder Form produziert werden können“, berichtet Dr. Thomas Ebert, Geschäftsführer des Unternehmens. „Die mit unserem Selective Laser Melting hergestellten Kühlkörper führen enorme Wärmemengen auf kleinstem Raum ab.“ Dabei haben weder Komplexität noch Detailgrad der Kühlstruktur eine Auswirkung auf die Fertigungskosten – diese werden lediglich vom eingesetzten Material und dem Volumen des Bauteils bestimmt.

Ressourcenschonender 3D-Metalldruck

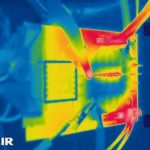

„Zunächst wird für das SLM ein CAD-Modell der Komponente erstellt, das individuell auf das jeweilige Einsatzgebiet zugeschnitten ist. Dank jahrelanger Erfahrungen im Bereich der Thermodynamik erkennen unsere Fachleute schnell die kritischen Hotspots und können die erforderlichen Werte einstellen“, so Ebert. Bisherige Kühlkörper nutzen Rippenstrukturen, um die entstehende Hitze abzuleiten. Dadurch sind sie aber auf bestimmte Designs festgelegt. Bei den Mikrokühlern des Unternehmens wird die Wärme dagegen über hoch turbulente Strömungen abgeführt, die durch spezielle Aufbauparameter an den Innenflächen entstehen. Eine Computersimulation unterstützt bei der optimalen Auswahl der notwendigen Parameter, wodurch die mechanischen Eigenschaften wie Verwirbelung oder Strömungsgeschwindigkeit 1:1 aus der Entwicklung in die Produktion übertragen werden können.

Nach der Erstellung des Modells wird das Metallpulver in einer isolierten Kammer in dünnen Schichten von etwa 0,03 mm auf eine Substratplatte aufgetragen. Dafür wird üblicherweise Nickelpulver genutzt, denn dessen Fließfähigkeit begünstigt die Herstellung von kleinsten und filigranen Strukturen. Je nach Anwendungsfall können aber auch andere Metalle oder Kupferlegierungen verwendet werden, wenn beispielsweise ein bestimmter thermischer Ausdehnungskoeffizient gewünscht wird. „Der eigentliche 3D-Druck geschieht über das Schmelzen des Pulvers mithilfe eines Lasers, der sich gemäß der Vorgaben des CAD-Modells über die oberste Schicht bewegt“, erläutert Ebert. „Nach dem ersten Durchlauf wird die Substratplatte gesenkt und der Laser schmilzt nun die neu gebildete Lage. Dieser Vorgang wird wiederholt, bis das maßgeschneiderte Produkt hergestellt ist.“ Das nicht verwendete Pulver wird am Ende der Fertigung entnommen und kann ressourcenschonend in den Herstellungsprozess zurückgeführt werden. Auf diese Weise lässt sich ein Prototyp selbst bei der Verwendung von teuren Rohstoffen innerhalb weniger Wochen kosteneffizient zur Serienreife bringen.

Flexible Spezialanfertigungen für jede Anwendung

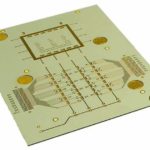

Das Unternehmen stimmt jeden Mikrokühler optimal auf das Einsatzgebiet ab und steht dazu während der Prototyp-Entwicklung stets in engem Kontakt mit dem Anwender. Dank des computergestützten CAD-Modells gehört die Individualisierung automatisch mit zur Dienstleistung. „Für übliche Anwendungen bieten wir Standardprodukte an; sogenannte 2er-, 4er- oder 8er-Kühler. Doch die Spezialität unseres 3D-Druckverfahrens sind ungewöhnliche Kühlstrukturen“, so Ebert. „Leider wird in der Leistungselektronik häufig nur in zweidimensionalen Formen gedacht, aber auch runde oder noch ungewöhnlichere platzsparende Geometrien sind denkbar.“ Durch diese flexiblen Design-Varianten ergeben sich zahlreiche neue Einsatzmöglichkeiten – beispielsweise ultra-dünne Mikrokühler welche bereits bei der Herstellung einer Platine in diese integriert werden.

Nicht nur bei Größe und Struktur ist das SLM flexibel, sondern auch bei der Verwendung der Metalle, denn das Verfahren ist mit verschiedenen Rohstoffen durchführbar – von Kupfer über Nickel bis hin zu Chrom und zahlreichen Legierungen. Dadurch ergeben sich auch neue Funktionen, die ein solcher Mikrokühler übernehmen kann. „Häufig ist in der Leistungselektronik ein elektrischer Kontakt zur metallenen Oberfläche des Mikrokühlers unerwünscht“, erläutert Ebert. „Daher haben wir eine Kombination aus elektrischer Isolierung und elektrisch leitfähigen Schichten entwickelt, welche auf die Kühlfläche aus Metall aufgebracht wird. So werden alle Hotspots auf der Platine gekühlt, der Mikrokühler ist aber gleichzeitig nicht elektrisch mit der Platine verbunden.“ Diese kompakte und effiziente Bauweise eignet sich besonders für die E-Mobility, da der Platz in Elektrofahrzeugen meist äußerst beschränkt ist. Aber auch für Multilayer-Platinen kommt ein SLM-Mikrokühler infrage. „Da das Verfahren so flexibel ist, birgt es noch viel Potenzial für weitere Einsatzgebiete. Wir sind daher für neue Ideen und Impulse von Anwendern jederzeit offen“, so Ebert.

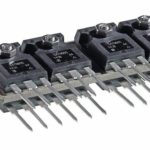

Die IQ evolution GmbH wurde im Jahr 2006 von Dr. Thomas Ebert in Aachen gegründet und hat sich auf generative Fertigungsverfahren spezialisiert – insbesondere auf den 3D-Druck von Metallen durch das sogenannte Selective Laser Melting (SLM). Dank der Expertise auf dem Gebiet der Lasertechnik und Wärmeentwicklung konzipiert die Firma maßgeschneiderte Mikrokühler für kleinste Strukturen und kann diese schnell sowie effizient zur Serienreife führen. Dazu gehören bspw. Lösungen für die Kühlung von Hochleistungsdiodenlasern oder Transistoren, aber auch von Platinen oder DC/DC-Konvertern aus der Hochleistungselektronik. Das Portfolio des Unternehmens umfasst auch den Druck von nicht-kühlenden, anspruchsvollen Bauteilen.

.png)