Elektronikhersteller aller Bereiche sind bestrebt, sich im Zusammenhang mit Initiativen wie Industrie 4.0 und Smart Factory zukunftsfähig aufzustellen. Viele dieser Initiativen werden von den führenden Herstellern von Bestückungsanlagen getrieben, welche seit geraumer Zeit dabei sind, die Einflüsse des Bedienpersonals an der Produktionslinie zu minimieren. Diese Lösungen müssen so konzipiert werden, dass sie überall auf der Welt und in verschieden Branchen auf zuverlässig funktionieren. So müssen beispielsweise die Passermarken in jedem System der Linie genau zentriert werden. Die gesammelten und transferierten Daten sollten zwingend alle notwendigen Parameter beinhalten, wobei hier speziell die Qualität und Genauigkeit eben dieser essentiell ist, wenn Bestücksysteme auch unterschiedlicher Hersteller synchronisiert und harmonisch miteinander arbeiten sollen. Diese Fähigkeit muss über Jahre hinweg stabil gewährleistet sein, ohne zusätzliche Prozessanpassungen, Kalibrationen, und Reparaturen der Maschinen vorzunehmen.

Die Ansprüche, die in diesem Zusammenhang an Inspektionssysteme entstehen, welche die Daten als Grundlage für diese Funktionen sammeln, sind nochmals ungleich höher. Es gibt heute sehr viele Bestückvarianten auf Leiterplatten. Die Boards sehen häufig auf den ersten Blick gleich aus, sind in Wahrheit aber doch im Detail unterschiedlich und müssen somit auch unterschiedlich programmiert werden. Mit immer kürzer werdenden Produktzyklen ändern sich die Programmierungen regelmäßiger. Inspektionssysteme sind heute so konzipiert, dass sie mit möglichst wenig Programmieraufwand flexibel bei stetig wechselnden Ansprüchen ohne viel Aufwand betrieben werden können und dabei stets äußerst genau arbeiten. Dies muss sowohl bei großvolumigen Produktionen, als auch bei kleinen Fertigungslosen gewährleistet sein. Die Komplexität der Baugruppen ist in den letzten Jahren so stark gestiegen, dass angestrebt werden muss, die Produktionslinien möglichst einfach mit wenig Personal zu betreiben. So soll idealerweise eine Person nicht nur eine, sondern mehrere Linien überwachen.

Zuverlässige Daten für hohe Genauigkeit

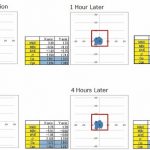

Genauigkeit beginnt bei der Hardware der Inspektionssysteme. Die Plattform und ihre Stabilität, Struktur, verwendete Materialien, Konfiguration und Konstruktion ist der entscheidende Faktor für die langfristige Genauigkeit und Zuverlässigkeit der Daten. Der Bestückprozess erfordert Bewegungen, die unter enorm hoher Geschwindigkeit im 24-Stundenbetrieb bei verschiedenen Luftfeuchtigkeiten und Temperaturen wiederholgenau ausgeführt werden müssen. Diese wechselnden Umgebungszustände führen dazu, dass die Genauigkeit der Gantrysysteme nicht immer garantiert werden kann. Dies ist aber essentiell, um korrekte Daten und Messwerte zu erhalten und weiterzugeben. Wenn die Winkel und Längen des Gantrysystems abweichen, dann werden die Passermarken auch falsch abgenommen, die Motoren werden stärker beansprucht und die Genauigkeit des gesamten Inspektionssystems leidet. Das Achssystem sieht auf den ersten Blich zwar noch in Ordnung aus, wenn man es jedoch genauer untersucht, wird das Problem sichtbar. So wird eine Justierung der Anlage in diesem Fall nötig. Eine Schieflagenkorrektur wird manchmal als Lösung in Feld geführt, was aber mur eine Softwarekorrektur ist und das eigentliche Problem nicht löst. Idealerweise sollte ein Inspektionssystem für mindestens 10 Jahre genaue und verlässliche Daten liefern. Saki hat für diese Aufgabenstellung eine Lösung entwickelt, die das Gantrysystem kontinuierlich überwacht, und im Falle einer Abweichung eine Warnung an die Prozessverantwortlichen herausgibt.

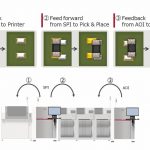

Inspektionsequipment spielt eine Schlüsselrolle im SMT Prozess, speziell im Automotive und Kommunikationsbereich, wo die Zuverlässigkeit und Genauigkeit unverzichtbar ist. Durch immer kleinere Bauteile und dichtere Bestückung wurde der Inspektionsprozess auch herausfordernder. Mit den Fähigkeiten der Bestücker immer kleinere Chips zu bestücken wurde auch das AOI immer unverzichtbarer. Im Allgemeinen besteht eine Bestücklinie aus Schablonendrucker, SPI, Bestückungsanlage, Pre Reflow AOI, Ofen und Post Reflow AOI. Das SPI System transferiert hier Daten per Closed Loop zum Schablonendrucker und per Feed Forward zum Bestücksystem, während das AOI ebenfalls mit dem Bestücker kommuniziert.

Bevor echte M2M Kommunikation praktiziert wurde, war es für die Inspektionssysteme ausreichend, das Resultat der Prüfung zu sichern (Gut/Schlecht). Mit M2M hat sich dies nun grundlegend geändert. Da nun Messwerte am AOI und am SPI generiert werden sollen jene auch für die Traceability gesichert werden. Im Falle eines Problems am Produkt müssen die gesicherten Messwerte auch verlässlich sein und dafür ist der Zustand des Prüfsystems zu Produktionszeitpunkt von Interesse. Es muss bewiesen werden, dass die Maschine zu dem Zeitpunkt genau gemessen hat. Hierfür muss der Zustand der Anlage bekannt und verifiziert sein. Das Messergebnis muss korrekt sein, damit die zum Bestücker transferierten Daten richtig sind und auch die korrigierten Daten müssen hinterher als in Ordnung verifiziert werden. Dieser Bestätigungszyklus muss automatisch durch das Inspektionssystem abgebildet sein. Die echte Zuverlässigkeit dieser Daten bildet die unabdingbare Basis für reale M2M Kommunikation und nur so kann die Smart Factory realisiert werden.

Stufen der M2M Kommunikation

Stufe 1: Einfaches Feedback der SPI Messdaten zu Schablonendruckern

Stufe 2: Feed Forward vom SPI zu den Bestückmaschinen. Hier werden beispielsweise virtuelle Badmarks weitergegeben, was den Bestücker veranlasst, schlecht gedruckte Einzelschaltungen im Mehrfachnutzen nicht zu bestücken, wenn der Druckprozess dort fehlerhaft war. Gleichzeitig überwacht das Pre Reflow AOI den Bestückversatz. Wenn diese Daten von SPI und AOI wegen Gantryabweichungen nicht zueinander passen werden falsche Anpassungen vorgenommen, was nicht gewollt ist.

Eine der wichtigsten Aufgaben der Pre Reflow AOI Inspektion ist das Feedback zum Bestücker, welches den Bestücker informiert, dass ein Versatz der Bauteile erkannt wurde. Grundlage dafür ist, dass die Passermarkenerkennung an allen Anlagen auf höchstem Niveau genau geschieht. Hierfür wurde bisher eine jährliche Kalibration durchgeführt. Wenn man jedoch eine kontinuierliche automatische M2M Kommunikation realisieren will ist dies nicht mehr ausreichend. Die Maschinen müssen Werkzeuge zur Selbstüberwachung bereitstellen, so dass ein Ingenieur die Prozesse von Ferne kontrollieren kann. Ohne diese Selbstüberwachung kann die M2M Kommunikation nicht stabil funktionieren.

Stufe 3: Diese Stufe benötigt eine stabile Hardware Plattform mit automatischer Selbstüberwachung und automatischer Hardwarekalibration.

Damit die M2M Kommunikation unabhängig von Personeneinfluss funktionieren kann ist die automatische Programmierung der Anlagen der nächste Schritt der M2M Kommunikation. Bisher waren die AOI und SPI Systeme hierbei ein Bottleneck, da die Genauigkeit und Qualität der Prüfergebnisse nicht nur von der Maschine selbst definiert, sondern vielmehr vom Können und der Erfahrung des AOI Programmierers.

Es gibt viele Bauteilhersteller und jeder hat seine eigenen Vorgaben und Charakteristiken, was Footprints angeht. Selbst unterschiedliche Fertigungslose des gleichen Bauteilherstellers können unterschiedlich in Farbe, Form und Schrift sein. So kann die Programmierung sehr viel Zeit in Anspruch nehmen, je nach Können des Programmierers. Einige AOI Hersteller setzen auf vereinfachte, in ihren Möglichkeiten limitierte Programmiersoftware, was aber zur Selbstbegrenzung der Fähigkeiten des AOI Systems führt und ungewollt ist. Hier kommt die 100 prozentige Vermessung der Leiterplatte und Bauteile in Spiel.

Unter anderem für die M2M Kommunikation hat Saki seine „Self- Programming“ Software entwickelt. Hiermit kann sich das AOI und SPI in 5 – 10 Minuten so programmieren, dass alle Informationen wie Bauteilnamen, Prüfkriterien, Parameter, Footprints und Orientierungen ohne Einfluss des Programmierers optional nach IPC Standards festgelegt werden. Somit werden Einflüsse des Programmierers eliminiert. So können sogar Neuprodukte ohne, dass man eine fertige Leiterkarte in zu Verfügung hat bereits vor dem ersten Muster für AOI und SPI programmiert werden.

Echte M2M Kommunikation im Rahmen von Industrie 4.0 heißt für das Unternehmen viel mehr, als nur bloße Kommunikation zwischen Maschinen. Man benötigt qualifizierte und verlässliche Daten basierend auf realen Messwerten. Diese hochgenauen Daten müssen in ein nutzbares Format gebracht werden und mit möglichst wenig Einfluss von Programmierern für viele Jahre stabil zwischen den Maschinen ausgetauscht werden. Alles beginnt mit einer durchdachten hochgenauen und stabilen Hardwarebasis, welche sich selbst überwacht. Ebenso wichtig ist eine durchdachte Software, welche die Einflüsse von außen minimiert und sich weitgehend auch automatisch programmiert. Zu diesem Zweck hat das Unternehmen die „Quality Driven Production“ Initiative ins Leben gerufen. Sie vereint die 3D AOI sowie SPI Mess- und Inspektionssysteme und die Auto Programming Software des Unternehmens mit den Closed Loop und Feed Forward Funktionen. Hierfür hat Saki viele Partnerschaften mit anderen Anlagenherstellern etabliert und agiert so als eine der treibenden innovativen Kräfte bei den neuen Entwicklungen im Markt und bei den Industriestandards. Als Resultat erreichen die Anwender des Unternehmens hohe Produktqualität bei hoher Ausbeute und gleichzeitiger extremer Zuverlässigkeit schon heute und auch in Zukunft. Partner des Unternehmens in Deutschland ist die Selecs GmbH.

www.sakiglobal.com; www.selecs.de

Hier finden Sie mehr über: