Die Sauberkeit vor allem hochwertiger Bauelemente ist in der Elektronikproduktion mit entscheidend für ein qualitativ hochwertiges Endergebnis mit möglichst geringen Ausfallquoten. Damit entwickelt sich die Reinigung immer mehr zum notwendigen und damit vollwertigen Produktionsschritt. Ein aktuelles Beispiel: In einem neuen, von Siemens in Amberg entwickelten Verfahren für die kostengünstige DCB-Verarbeitung ist die Reinigungstechnologie ein entscheidender Erfolgsfaktor.

kolb Cleaning Technology GmbH, Willich

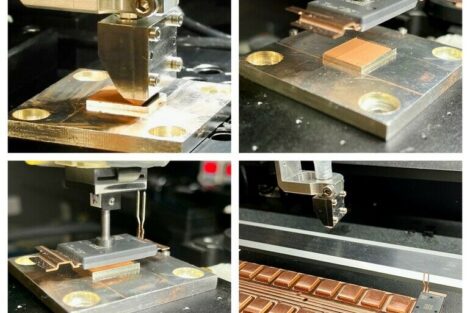

Der Technologiebereich bei Siemens in Amberg entwickelte zusammen mit dem Reinigungstechnologie-Hersteller kolb Cleaning Technology in partnerschaftlicher Zusammenarbeit eine Weltneuheit im Bereich der DCB-Leistungsmodul-Reinigung, die hocheffizient mit hohem Durchsatz arbeitet. Realisiert wurde dieses Verfahren in einem kolb PSB600 V85 4-Slot Custom System, das vom Willicher Unternehmen als Nachfolger der bisherigen Anlage speziell auf die aktuellen Anforderungen von Siemens hin entwickelt wurde. Das System reinigt auf gleicher Fläche die vierfache Menge und das bei nur einem Viertel der bisherigen Betriebskosten. Diese Neuentwicklung sieht man bei Siemens als den entscheidenden Meilenstein auf dem Weg weg von kostenintensiven Inlinekonzepten. Das System beweist, dass rationelle und flexible DCB Modulreinigung heute auch in Platz sparenden Batch-Anlagen technisch und wirtschaftlich realisierbar ist und somit am Standort Deutschland zu einer wettbewerbsfähigen Produktionslandschaft beiträgt.

Der Bereich DF CP MF GWA entwickelt und produziert vollelektronische Halbleiterschaltgeräte – sowohl Relais, als auch Halbleiter-Schütze –, darunter auch die neueste Schaltergeneration der Sirius SC Reihe. Die Produkte sind variabel in der Anschlusstechnik, ihre hochkompakte Bauweise spart Platz und der mögliche dicht-an-dicht Einsatz der Elemente erlaubt einen sicheren Betrieb bis zu einer Umgebungstemperatur von 60°C! Herzstück dieser Hochleistungselemente sind bestückte DCB (Direct Copper Bonding) Substrate.

Für die komplexen Technologieanforderungen zur Reinigung dieser Baugruppen ein prozesssicheres, kostengünstiges Reinigungskonzept zu entwickeln, das dazu die hohen Umweltstandards von Siemens erfüllt, war die Aufgabe der sich die Projektverantwortlichen stellen mussten.

Komplette Neuentwicklung

Da derartige Reinigungs-Verfahren ein wohl behütetes Geheimnis der jeweiligen Modul-Hersteller sind, konnte man zwar auf das aus den Erfahrungen mit der Vorgängeranlage gewonnene Know-how aufsetzen, musste aber anderseits dem technischen Fortschritt der vergangenen 8 Jahre Rechnung tragen. Was nichts anderes hieß als: Ganz von vorn anfangen. Alle recherchierten und bis dato verwendeten Prozesse waren für die neuen Anforderungen nicht wirtschaftlich genug oder technisch nicht mehr zeitgemäß.

Aus diesem Grund griff Siemens Projektleiter Karl-Heinz Schaller auf ein erfahrenes Spezialistenteam zurück, das erwiesenermaßen bei der Reinigung in der Elektronikfertigung generell entsprechend hohe Kompetenzen besitzt sowie bereits langjährige Erfahrung in der DCB Reinigung vorweisen konnte und das in ähnlicher Zusammensetzung bereits die Vorgängeranlage entwickelt hatte. Die Firma kolb Cleaning Technology: Georg Pollmann, Markus Smolenaers (Anlagentechnik und -verfahren), Christian Smits (Konstruktionsleitung), Christian Linker (Reinigungschemie), Auftraggeber Siemens: Karl-Heinz Schaller (Projektleitung), Thomas Schulz (Projektanalyse). Dieses Team begann im Juni 2013 mit der Arbeit.

Entwicklungsdynamik durch Wettbewerb

Die Einzelaufgaben wurden dabei immer auf mindestens zwei unabhängige Partner des Teams verteilt. Hiermit sollte in kontrollierbaren Projektschritten die Machbarkeit bei der Umsetzung unter den Faktoren Zeit und Kosten gegengeprüft und sichergestellt werden. Der Nebeneffekt: Die Arbeit wurde damit nicht geringer und auch nicht zwingend transparenter, dafür bekam die Innovationsfindung durch gesunden Wettbewerb eine verblüffende und äußerst fruchtbare Eigendynamik.

Die Grundlagenforschung sowie die damit einhergehenden Zuverlässigkeitsuntersuchungen erledigte das Projektteam systematisch und penibel. In einem Zeitraum von ca. 1,5 Jahren wurden von der Aufgabenstellung bis hin zu den Zuverlässigkeitsuntersuchungen zum Beispiel in über 1.000 Stunden Klimalagerungen sowie in diversen anderen Testverfahren alle denkbar möglichen Prozessbeeinflussungen ausgeschlossen bzw. analysiert. Die Toleranzgrenzen von Materialien, Anlagenkapazitäten und der speziellen Reinigungschemie wurden verfahrenstechnisch ermittelt bzw. den Aufgaben immer wieder angepasst.

Man gewann neue Erkenntnisse und definierte Grenzen zum Teil völlig neu. Die gesammelten Ergebnisse bilden heute die Grundlage für das belastbare Prozessfenster und die Dokumentation der Prozesse; denn bei den zu produzierenden Volumina muss der Produktionsablauf sicher beherrscht werden können. Nur so ist auch eine stabile Qualität bei großen Mengen und angemessenen Kosten möglich und die Qualitätsabsicherung jedes einzelnen Prozessschrittes nachvollziehbar.

Vorgabe: Benchmark in der Modulreinigung

Dem entsprechend lautete die Zieldefinition: Die neue Anlagentechnik, die Reinigungschemie und somit das Gesamtverfahren sollten umweltgerecht, technisch vorausschauend, günstiger und kompakter sein, kurz: Die neue Benchmark im Bereich der Modul-Reinigung.

Im Fokus stand zu allererst die hohe Qualitätsanforderung nach der das Reinigungsgut bewertet wird. Des weiteren muss sehr rationell und effektiv prozessiert werden. Dem entsprechend arbeitet das System mit einem Prozessfenster, das nicht nur im Elementarbereich, sondern auch in Grenzbereichen kalkulier- und überprüfbar ist. Einerseits natürlich, um beste Ergebnisse zu erzielen, aber ebenso, um den Prozess in jeder Situation optimal steuern und verbessern zu können. Geht nicht, gibt’s nicht, dachte man sich im Projektteam und nahm die bisher noch nie erreichten Zielvorgaben sportlich. Bereits mit den ersten alternativen Lösungsansätzen wurde klar, dass diese aber vielleicht doch realisierbar waren, wenn auch mit Risiko, eventuell Rückschläge oder lediglich Teilerfolge zu erreichen – vor allem innerhalb des vorgegebenen Zeitfensters. Das Ergebnis war jedoch ein echter Volltreffer. Am Ende eines äußerst intensiven Entwicklungsprozesses steht heute ein zukunftsfähiges, hocheffizientes Reinigungsverfahren für DCB-Module.

Für Projektleiter Karl-Heinz Schaller ist diese erfolgreiche Entwicklung mehr als nur ein neues, viel versprechendes Verfahren: Mit Innovationen wie dieser arbeite man auf zukunftsweisende Art an der Sicherung von Wettbewerbsvorteilen und liefere einen weiteren Beitrag zum aktiven Umweltschutz.

Weniger Prozessstufen, höhere Automation

Die Reinigung der DCB-Module geschieht nach dem Löten und vor dem Draht-Bonden. In System- und Verfahrensvergleichen wurde klar, dass herkömmliche Verfahren und die entsprechende Anlagentechnik aufgrund der eingesetzten Reinigungschemie mehr Prozessstufen benötigen, als das jetzt neu erarbeitete Prozessschema. Mit entsprechender Maschinentechnologie, intelligentem Softwaremanagement und dem kolb TernarySequence MultiEx 3D-A3 Reiniger ist es gelungen, die Prozessstufen und damit die Reinigungszeit auf ein bisher noch nicht erreichtes Minimum zu reduzieren.

Eckdaten des Prozesses

Reinigungsgut:

DCB Substrate im Mehrfachnutzen. Grundmaterial Keramik, Metallisierung Kupfer, aufgelötete Chips je Einzelschaltung. Kritisches Material ist insbesondere die Kupfer- und Aluminiumoberfläche, auf der nach dem Reinigungsprozess Draht-gebondet wird.

Verunreinigung/Kontamination:

- Kolofonium aus den eingesetzten Löthilfswerkstoffen

- Oxide auf den Metalloberflächen von Alu und Cu

Zuverlässigkeitsüberprüfung:

- Beurteilung der Reinigungsergebnisse

- Klimalagerung

- Abscherkräfte

- Nachweis von Aktivatoren z. B. Flussmittel

- Nachweis von ionischen Verunreinigungen

- Klimalagerung 100 Stunden

- Klimalagerung 1000 Stunden

- Funktionstests

- ESCA, REM, IR Spektroskopie, z.B. zur Untersuchung auf Rückstände von Reinigern

- Dualtest (Analysemethode zur Prozess Fensterüberwachung des Reinigungsmediums.)

Prozessablauf:

- Reinigen – dreidimensionaler Prozessablauf:

- a) Kolofonium abreinigen

- b) Entoxidieren der Metalloberflächen

- c) Passivieren durch Umwandlung der Metallgitterstruktur

- Nachspülen (in mehreren Stufen und Qualitäten)

- Trocknen (multidimensional gesteuerter Spezialprozess )

Reinigungsmedium:

Medium: kolb MultiEx 3D-A3, mit patentierter TernarySequence Technologie, das alle o.a. Dimensionen des Reinigungsprozesses in einer einzigen, wässrig-alkalischen Lösung abbildet.

Umweltgerechte Ver- und Entsorgung:

- Spülwasser wird durch Reversiv-Osmose hergestellt

- Abwasser wird laut Vorgaben § 19 WHG Anhang 40 zur Einleitung aufbereitet

- Die Prozesse werden Grenzwert-überwacht.

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: