Das von Pink entwickelte Lötsystem mit vakuumgestützter Verfahrenstechnik ermöglicht lunkerfreie Lötverbindungen für Pasten und Preform-Lote im Durchlaufverfahren. Die VADU-Lötanlage (VADU = VAkuum-DUrchlauf) ist einsetzbar für voidfreies Löten sowohl großflächiger Leistungsmodule als auch massearmer SMT-Baugruppen. Die flexible Prozessführung erlaubt typische Reflow-Lötprofile und Produktionsdurchsätze – auch für bleifreie Lote.

Entsprechend der technologischen und wirtschaftlichen Bedeutung ist das neue Pink-Lötsystem sowohl Gegenstand eines Deutschen Gebrauchsmusters als auch einer weit verzweigten Familie von Patentanmeldungen in Europa und Übersee.

Lunker: Die Problematik der „Lunker“ oder „Voids“ in Lötverbindungen ist hinlänglich bekannt. Es handelt sich hierbei um in der Lötverbindung verbliebene Gasblasen (z. B. Reaktionsprodukte aus der flüssigen Lotschmelze), die den thermischen Kontakt des aufgelöteten Bauteils mit dem Substrat oder des Substrats mit der Bodenplatte verschlechtern und im Dauerbetrieb eine latente Gefahr für die Funktionsfähigkeit des Bauteils darstellen. Insbesondere für Leistungselektronik ist es wesentlich, dass man Überhitzung verhindert. Ohmsche Wärme muss schnell und effizient abtransportiert werden; dies wiederum ist nur mit möglichst lunkerfreien Verbindungen zu gewährleisten.

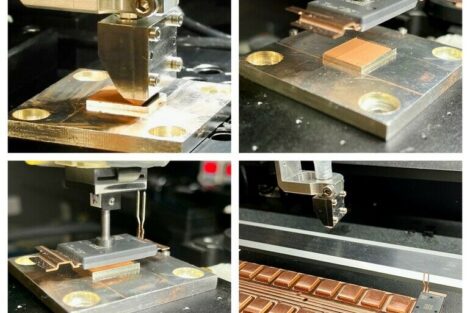

Kurzbeschreibung der VADU: Die hier vorgestellte Vakuum-Durchlauf-Lötanlage VADU 300, mit der solche Lötergebnisse reproduzierbar erzielt werden können, besteht in der Standardversion aus drei hintereinander angeordneten Edelstahl-Prozesskammern. Zur Atmosphäre hin und zwischen den einzelnen Kammern befinden sich vakuumdichte Rechteck-Schiebeventile. In den Kammern werden die entsprechenden Teilschritte des Lötprozesses völlig unabhängig voneinander durchgeführt. In der ersten Kammer wird das Einschleusen der Charge mit einer anschließenden Vorbehandlung vorgenommen. In der zweiten Kammer wird gleichzeitig bereits die Vorgängercharge gelötet, während in der dritten Kammer die schon fertig gelötete Charge kontrolliert abgekühlt und ausgeschleust wird. Die zu verlötenden Bauteile werden in einem Transferrahmen mit freier Nutzfläche von ca. 280 × 320 mm² waagerecht liegend von einem trockenlaufenden Transportsystem ruckfrei durch die Kammern befördert und exakt positioniert. Durch die Schieber können Bauteile mit einer Gesamthöhe bis 100 mm geschleust werden.

Niedrige und hohe Aufheizgradienten

Zur Aufheizung der Lötcharge dient eine vertikal verfahrbare Heizplatte, die auf einer vorwählbaren Temperatur (maximal 400 °C) gehalten, und von unten an die Lötcharge ankoppelt wird. Die aktuelle Temperatur des Lötgutes wird über ein flexibles Thermoelement erfasst. Die Temperierung der Charge wird über den Abstand der Heizplatte innerhalb des vorgegebenen Lötfensters exakt eingeregelt.

Durch die Vorwahl einer Betriebstemperatur der Heizplatte, die deutlich über dem Liquiduspunkt des Lotes liegt, werden hohe Aufheizgradienten erzeugt – ein Vorteil bei großen thermischen Massen wie z. B. Leistungsbauteilen.

Wählt man Heizplattentemperaturen knapp über der Löttemperatur, so werden sanfte Lötprofile mit sehr kleinen Temperaturgradienten auf dem Bauteil realisiert, wie sie typischerweise für SMT-Prozesse gefordert sind. Hierbei ist eine Überhitzung der Bauteile grundsätzlich ausgeschlossen. Beide Möglichkeiten der Heizungseinstellung erlauben hohe Durchsatzraten. Durch geeignete Maßnahmen wird dafür gesorgt, dass die Substrate plan im Lötrahmen liegen und ein optimaler Wärmeübergang gewährleistet ist.

Beim Preformlöten kann zur Unterstützung des Lötprozesses optional eine deckenseitige Strahlungsheizung zugeschaltet werden, die aber ausschließlich zur Glättung des Temperaturverlaufs dienen soll. Beispiel: Nach oben aus der Lötcharge herausragende und somit kalte Metallteile müssen gegengeheizt werden, damit über deren hohe Wärmeleitfähigkeit keine Wärme aus der Substratfläche abgezogen wird und so auf der Substratfläche keine „Cold Spots“ entstehen können.

Analog zum Aufheizprozess der Charge wird mit einer vertikal verfahrbaren Coldplate abgekühlt; dieser Vorgang kann durch Umwälzung der Inertgasatmosphäre konvektiv unterstützt werden.

Durchlauf-Löten mit der VADU

Zwischen den einzelnen Teilschritten, die im Folgenden erläutet werden, findet jeweils ein Schleusprozess von Kammer zu Kammer statt – allerdings ist pro Kammer immer nur ein Schieber geöffnet. Damit vermeidet man „Kurzschlüsse“ zwischen den einzelnen Kammeratmosphären. Das motorische kammerinterne Transportsystem arbeitet ruckfrei und entspricht hochvakuumtechnischen Anforderungen in Bezug auf Ausführung, Werkstoffauswahl und Ölfreiheit. Die Kammern sind aus korrosionsbeständigem Edelstahl gefertigt.

Einschleuskammer: Die Charge wird beladen und nachfolgend mittels diverser Evakuier- und Spülzyklen mit Schutz- oder Inertgas konditioniert. Damit wird zum einen eine Vorreinigung der zu lötenden Charge erzielt, zum anderen ein Restsauerstoffgehalt der Kammeratmosphäre von < 5 ppm sicher gewährleistet. Optional besteht natürlich die Möglichkeit zur Vorheizung der Charge und gleichzeitiger Reduzierung der Taktzeit.

Lötkammer: In der Lötkammer wird die Produktcharge gemäß dem eingestellten Temperaturprofil auf die gewünschte Löttemperatur gebracht. Diverse Evakuierungsschritte mit definierten Aktivierungen mit Formiergas (N2/H2-Gemisch) oder ameisensäurehaltigem Schutzgas zur Reduktion der Lötgutflächen bei niedrigen Temperaturen gewährleisten ein lunkerarmes bzw. lunkerfreies Lötergebnis. Im Gegensatz zu anderen Lötverfahren bleibt der Wärmeeintrag auch während der Evakuier- und Spülzyklen erhalten, so dass dabei die Lotschmelze nicht abkühlt und eine optimale Entgasung des flüssigen Lotes stattfinden kann.

Die Temperatur der Lötcharge wird unmittelbar erfasst und kann von der Steuerung hinsichtlich der automatischen Prozesskontrolle wie auch zu Evaluierungszwecken ausgewertet werden. Der Aufschmelzprozess des Lotes ist durch Schaugläser an der Lötkammer beobachtbar, bei Bedarf auch mit einer Kamera. Die Versuche bezüglich berührungsfreier Temperaturmessung und -regelung zeigen vielversprechende Ergebnisse.

Kondensierende Flussmittelrückstände beim Pastenlöten können das Innere der Prozesskammern verschmutzen und den Lötprozess beeinträchtigen. Durch geeignete Kammereinbauten, Prozess- und Verfahrenstechniken sowie eine effektive Abscheideeinrichtung wird dieser Problematik wirkungsvoll entgegen gewirkt, so dass sich für die VADU ein geringer Wartungsaufwand ergibt.

Ausschleuskammer: Die kontrollierte Abkühlung in der dritten Kammer erfolgt über eine wassergekühlte Platte, deren Kühlwirkung durch eine softwareseitig aktivierbare Konvektionskühleinheit – intensives Umwälzen der Inertgasatmo-sphäre – unterstützt werden kann. Die Abkühlgeschwindigkeit ist vorwählbar und verhindert Kälteschocks des Lötgutes.

Betriebskosten

Die Betriebskosten für eine VADU-Anlage sind gering, da die Anlage wegen der geringen Kammergrößen wenig Standfläche braucht und die benötigte Energie gezielt für die Heizung und Kühlung der Lötcharge – und nicht der Prozesseinbauten – aufgewendet wird. Auch die Medienverbräuche (z. B. Prozessgase) sind wegen der geringen Kammervolumina von einigen 10 l beträchtlich kleiner als bei anderen Löttechniken.

Da man in der VADU Atmosphären und Temperaturen völlig unabhängig voneinander einregeln kann, ist die Prozessführung so flexibel, dass bei einem Produktwechsel ohne Unterbrechung weiter produziert werden kann. Das heißt, es können Produkte, die unterschiedliche Lötprofile erfordern, praktisch als Losgröße 1 direkt hintereinander gefahren werden.

Bei Batch-Öfen hat man stets die Problematik des Aufheizens und Abkühlens der Prozesseinbauten und der Charge sowie, damit verbunden, höheren Energieaufwand. Zudem ist infolge der Kondensation von Flussmitteldämpfen ein hoher Reinigungs- und Wartungsaufwand erforderlich. In der VADU dagegen sind zum einen alle Prozesse, zum anderen auch Temperaturen und Atmosphären scharf voneinander abgegrenzt, ohne gegenseitige Beeinflussung, und einzeln steuerbar.

Die Beschickungszeit eines Batch-Ofens mit einer erforderlichen hohen Anzahl von Lötrahmen – manuell oder automatisiert – ist zudem Totzeit.

Ein weiterer großer Vorteil ist dadurch gegeben, dass beim Auftreten eines Prozessfehlers möglicherweise eine komplette Lötcharge als Ausschuss verworfen werden muss. Im Inline-Betrieb erkennt man unmittelbar nach dem Ausschleusen, ob der Prozess fehlerfrei abgelaufen ist.

Die Steuerungs- und Visualisierungssoftware der Anlage wird an einem Touchpanel bedient; Messdaten und Parameter können archiviert und für statistische Zwecke ausgewertet werden. Anhand der zur Verfügung stehenden Daten kann auch während des Prozessablaufes das aktuelle Ergebnis kontrolliert und dokumentiert werden.

Die Zu- und Abfuhr von Lötchargen wird mit einem standardmäßig erhältlichen Transportsystem vorgenommen. Die VADU kann so in eine komplette Fertigungsstraße implementiert werden.

Eine Zwei-Kammer-Version der VADU eignet sich besonders für die Entwicklung von Protoytpen sowie zur Kleinserienfertigung. Für Sonderanwendungen und zur weiteren Verkürzung der Taktzeit können die VADU-Anlagen mit zusätzlichen Heiz- und Kühlkammern erweitert werden.

Nutzung des Lötsystems

In Anbetracht des durch das Pink-Lötsystem realisierten technologischen Fortschritts und der damit verbundenen erhöhten Wirtschaftlichkeit in der Herstellung von Lötverbindungen mit Pasten und Preform-Loten im Durchlaufverfahren, sind schon rechtzeitig vor Vorstellung des neuen Pink-Lötsystems die entscheidenden Maßnahmen durchgeführt worden, um die Herstellung und den Vertrieb des Systems nicht nur in Deutschland, sondern auch in den wesentlichen am Weltmarkt teilnehmenden Ländern durch Schutzrechte ab zu sichern. Für Deutschland ist das Gebrauchsmuster 299 24 154 erteilt. Parallel hierzu werden derzeit basierend auf der veröffentlichten internationalen Patentanmeldung WO 01/34334 A1 in 16 Patent- erteilungsverfahren in den wesentlichen Weltmarktländern Patentanmeldungen voran getrieben. Selbstverständlich sind hierdurch neben einer größeren Anzahl europäischer Staaten Länder wie USA, Japan und Südkorea abgedeckt. Somit ist es Pink schon jetzt möglich, die Herstellung und den Vertrieb des neuen Lötsystems weltweit in Angriff zu nehmen bzw. in Verhandlungen mit geeigneten Lizenzpartnern ein zu treten.

Fazit

Beim vakuumgestützten Durchlauflöten mit der VADU handelt es sich um ein zukunftweisendes Verfahren, mit dem Reflowprozesse mit Zwischen- evakuierungen und Aktivierungsschritten effizient abgebildet werden können. Die VADU eignet sich ohne weiteres für den 24/7/365-Betrieb. Kontaktfreie Temperaturmessungen von außerhalb der Kammern zeigen erste vielversprechende Ergebnisse und können möglicherweise zukünftig zur Prozesskontrolle eingesetzt werden.

Productronica, Stand A3.141

EPP 427

Unsere Webinar-Empfehlung

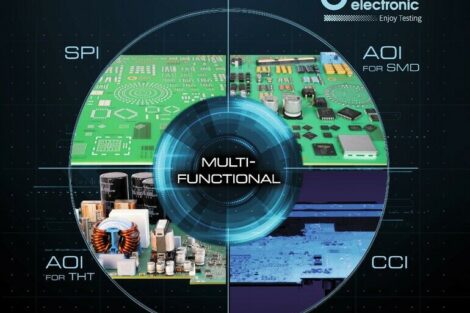

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: