Bereits 2005 wies Moore in einem Interview anlässlich des 40. Jahrestages von “Moore’s Law” darauf hin, dass diese Miniaturisierung bald an ihre Grenzen stoßen und wahrscheinlich Mitte der 2020er Jahre physikalisch nicht mehr machbar oder einfach zu teuer sein würde: “…die Tatsache, dass Materialien aus Atomen bestehen, ist die fundamentale Begrenzung, und sie ist nicht mehr weit entfernt… Wir stoßen an einige ziemlich fundamentale Grenzen, also werden wir eines Tages aufhören müssen, Dinge kleiner zu machen.” Inzwischen sind wir in den 2020er Jahren angekommen und haben noch immer nicht das Ende der Fahnenstange erreicht.

Heute sind elektronische Strukturen im Advanced Packaging längt im Nanometerbereich angekommen. Verglichen mit einem durchschnittlichen menschlichen Haar von 0,06 mm, d.h. 60.000 nm im Durchmesser, stelle man sich Mikrochips in der Größe von wenigen Quadratmillimetern vor, deren Transistoren im Inneren als Miniaturschalter zum Ein- und Ausschalten des Stroms fungieren! Heutzutage gibt es mehrere Milliarden Transistoren pro Chip.

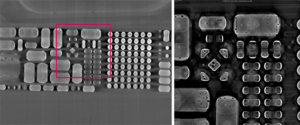

Immer mehr Dies sind durch riesige Netze von Metallbahnen in individuellen Gehäusen miteinander verbunden. Weitere Teilkomponenten innerhalb fein abgestimmter elektrischer Schaltkreise werden über Tausende von Lötstellen mit Durchmessergrößen zwischen 5 und 100 µm überbrückt. Diese Lötstellen (Balls, C4- oder Micro-Bumps) sowie die TSVs (Through-Silicon Vias) stellen Risiken für die Produktqualität dar, die im Allgemeinen durch Schwankungen im Produktionsprozess verursacht werden.

Je kompakter und leistungsfähiger die heutigen ICs werden und je komplexer ihre Produktion ist, desto mehr steigt ihr Wert – von einem Produktionsschritt zum nächsten. Jeder fehlerhafte Mikrochip, der aussortiert werden muss, bedeutet hohe finanzielle Verluste. Malen Sie sich den wirtschaftlichen Schaden durch eine ganze Reihe von fertig verpackten ICs aus, die aufgrund eines nicht frühzeitig entdeckten Prozessfehlers unbrauchbar sind! Hersteller in der Halbleiterindustrie müssen eine Null-Fehler-Produktion erreichen, indem sie strenge Toleranzen definieren. Daher beginnen zuverlässige Qualitätskontrollen bereits in Forschung und Entwicklung und begleiten den gesamten Fertigungsprozess, um die Kosten von nicht qualitätsgerechten Produktionsprozessen zu reduzieren.

Zerstörende Prüfverfahren, so präzise und detailliert sie auch sein mögen, können angesichts der langen Durchlaufzeiten und hohen Kosten keine Lösung mehr sein. Optische Prüfverfahren am anderen Ende des Spektrums möglicher Prüfmethoden erkennen nur einen Bruchteil der kritischen Fehler.

Die Röntgentechnik hat als Inspektionsmethode im Halbleiterbereich bislang wenig Beachtung gefunden. Obwohl sie die einzige Technologie ist, mit der man in das Innere eines Produkts schauen kann, ist die einfache Durchleuchtung nicht in der Lage, die sich überlagernden Schichten im heutigen komplexen 3D-Packaging zu erkennen. Die dreidimensionale Computertomografie (CT), die die räumliche Ansicht eines Objekts bietet, wurde lange als zu langsam und kostenintensiv angesehen.

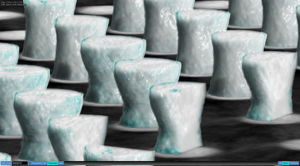

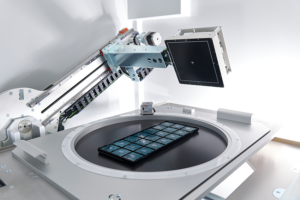

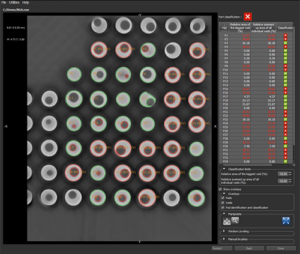

Die Computerlaminografie (CL) hat das Spiel nun verändert. Im Gegensatz zur CT ist bei der CL keine 360°-Drehung des Prüfteils erforderlich. Das Bauteil wird auf spezielle Weise Schicht für Schicht gescannt, wobei die erforderliche Auflösung und Bildqualität erreicht wird, um die kritischen Verbindungen zu untersuchen. Die Schichten können einzeln analysiert oder zu einem 3D-Volumen rekonstruiert werden. Das 3D-Volumen wiederum kann an einer beliebigen Region von Interesse angeschnitten und im Detail untersucht werden. Dabei ist die Computerlaminografie viel schneller als z. B. das FIB-SEM (Fokussierte Ionenstrahl-Rasterelektronenmikroskopie) und detailliert genug, um alle kritischen Fehler zu erkennen. Die heutigen CT/CL-Prüfsysteme gewährleisten eine gleichbleibende Bildqualität und stabile, wiederholbare Ergebnisse auch nach stundenlangem Betrieb bei der Chargenprüfung.

Darüber hinaus wird die Röntgeninspektion in der Halbleiterindustrie durch den Einsatz automatisierter Prüfprozesse und automatischer Fehlererkennung (ADR) noch effizienter. Die hochauflösenden Mikrofokus-Röntgensysteme von Comet Yxlon mit ihrer erstklassigen Bildgebung und neuesten Softwarefunktionen in Kombination mit den hochentwickelten Deep-Learning-Modellen von Dragonfly für die automatische Segmentierung und Bildauswertung können auf individuelle Benutzeranforderungen zugeschnitten werden und arbeiten unabhängig von menschlichen Bias. Ramp-up-Prozesse werden beschleunigt, was zu einer deutlich kürzeren Time-to-Market führt.

Aber Moment mal, können Röntgenstrahlen Ihre empfindlichen Produkte nicht beschädigen oder gar zerstören? Mit den innovativen Comet Yxlon Prüfsystemen ist das nicht mehr der Fall. Niedrigdosis-Detektormodi für empfindliche Bauteile, Dosisüberwachung mit Alarm- und Stoppfunktion und zusätzliche Dosisreduktionskits verhindern mögliche Schäden durch Strahlung und garantieren sichere Röntgeninspektionen. Neben den bewährten Mikrofokus-Systemen Cheetah EVO, Cougar EVO und FF20 CT bietet Comet Yxlon das FF35 CT auch als SEMI-Version an, zertifiziert nach den hohen SEMI®-Standards, einschließlich der Gefahren- und Sicherheitsstandards SEMI® S2-0818 & SEMI® S8-0218. Und die Entwicklungen gehen mit Volldampf weiter.