Elektromobilität und regenerative Energien haben der Leistungselektronik enormen Aufwind beschert. Im Fokus steht dabei nicht zuletzt die Qualität der Drahtbonds. Diese sind auch Bestandteil intelligenter Steuerungen und der Durchmesser der Verbindungen kann heute in ein und demselben Produkt z. B. von 20 µm bis 400 µm reichen. Höhe und Verlauf der Bonddrähte müssen immer exakteren Vorgaben standhalten. Eine speziell darauf ausgerichtete 3D-Inspektion schafft ein Plus an Sicherheit.

Auf einmal ist sie da, die Reklamation einer komplexen elektronischen Baugruppe aufgrund fehlerhafter Drahtbonds. Womöglich wurden viele weitere Produkte trotz desselben unentdeckten Makels weiterverarbeitet und ausgeliefert. Der Feldrückläufer ist den Verantwortlichen beim fertigenden Unternehmen jedenfalls Beweis genug, dass an einer hundertprozentigen automatischen Inspektion der Bondqualität kein Weg mehr vorbeiführt. Wie viel will man aber in die neuen Systeme investieren und welche Technologie ist tatsächlich geeignet? Risiken von Schrottveredelung bis hin zum beträchtlichen Imageschaden werden analysiert und den Anschaffungskosten gegenübergestellt.

Volle Kontrolle über komplexe Fertigungsprozesse

Die vollautomatische Drahtbondinspektion setzt beim Hersteller der Inspektionssysteme einiges an Erfahrung voraus. „Das betrifft am Ende nicht nur die Übersetzung der Prüfkriterien in ein sicher nutzbares Prüfprogramm. Auch Hardwareaspekte wie die richtige Beleuchtungstechnik und der Prozess der Bildaufnahme haben einen großen Einfluss auf die Prüfgenauigkeit“, erläutert Wolf Rüdiger Pennuttis, der als Category Sales Manager einer der Hauptansprechpartner für Kunden der Viscom AG ist, wenn es um Fragen zur Drahtbondinspektion geht.

Bild: Viscom AG

Mit seinem ersten speziell für Bonddrähte entwickelten System hat das Unternehmen bereits vor über 20 Jahren Maßstäbe gesetzt. Die speziellen Kameramodule zeichneten sich von vornherein dadurch aus, dass sie eine besonders gute Objekterkennbarkeit ermöglichten. Seitdem hat sich die Technologie kontinuierlich weiterentwickelt und reiht sich erfolgreich ins große Produktportfolio des Maschinenbauers ein.

„Typische Fehler sind Abheber, fehlerhafte Wedges sowie fehlende, falsch positionierte oder verbogene Drähte“, sagt Pennuttis. Die integrierte Verifikation von Viscom auf Basis exakt klassifizierter Bilddaten schützt zusätzlich vor vermeidbarem Schlupf oder Pseudofehlern. Gleichzeitig machen statistische Auswertungen ein frühzeitiges Eingreifen möglich. „Das Drahtbond-Inspektionssystem deckt daher nicht nur zuverlässig das Prüftor ab, es dient zusätzlich als Indikator für Prozessschwankungen“, so Pennuttis weiter. Die dokumentierten Daten vermitteln auch den Auftraggebern Sicherheit darüber, dass ihre Produkte mit hoher Qualität gefertigt werden. Schließlich sollen sie gemäß ihrer Bestimmung über viele Jahre einwandfrei funktionieren.

Exaktes Messen mit Hilfe der Höheninformationen

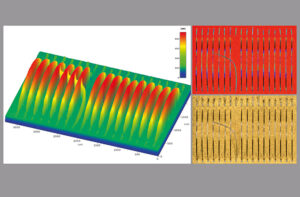

Sollte es dennoch zu einer Reklamation kommen, kann das unterschiedliche Gründe haben – etwa wenn die Bonddrähte trotz Flüssigverkapselung (Glob-Top-Verfahren) aus dem Schutzmaterial herausragen und im Endprodukt harschen Umwelteinflüssen ausgesetzt sind. Der umgekehrte Sachverhalt liegt vor, wenn der Draht so flach verläuft, dass er andere Bauteile berührt. In beiden Fällen bringt eine zuverlässige 3D-Inspektion erhebliche Vorteile. „Das für optische Inspektionssysteme typische Streifenprojektionsverfahren stößt bei Bonddrähten allerdings schnell an physikalische Grenzen“, so Melanie Wons, Senior-Applikationsspezialistin bei Viscom.

Bild: Viscom AG

Grund sind vor allem die sehr starken Reflexionen auf den Drähten. Hier gilt es also, auf das richtige Pferd zu setzen und die richtige Technologie zu wählen. Viscom nutzt für sein 3D-Verfahren in der Drahtbondinspektion feinste Variationsmöglichkeiten bei Fokusebenen und Tiefenschärfen. Der höchste Punkt der Drähte kann zuverlässig gemessen werden, genauso wie alle anderen Höhen des Drahtverlaufs. Das gilt ebenfalls für die Start- und Endpunkte der Drähte, um z. B. Abheber zu erkennen.

Besonderer Fokus auf die Drahtlängen

Bild: Viscom AG

Die 3D-Analyse ermöglicht es zudem, die tatsächliche Länge eines Drahtes zu ermitteln. „Ohne die dritte Dimension kann man sich lediglich die Entfernung zwischen Ball und Wedge und die laterale Länge des Drahtes anzeigen lassen, also die Kurvenverläufe ausschließlich von oben betrachtet – vergleichbar etwa mit einem auf dem Tisch liegenden Faden, den man auf einem Blatt Papier nachzeichnet“, erläutert Melanie Wons. Wenn es also um die wirkliche Länge der Drähte geht, ist die z-Information unverzichtbar. In der Praxis spielt eine darauf ausgerichtete automatische Inspektion aus verschiedenen Gründen eine wichtige Rolle. „Die tatsächlichen Längen sind bei Dünndrähten relevant, wenn es um Hochfrequenzanwendungen geht, weil da jeder Draht wie eine Antenne wirkt“, erklärt Rolf Demitz, als Vice President bei Viscom verantwortlich für den Bereich Drahtbondinspektion. „Bei den Leistungsanwendungen wiederum sind die Drahtlängen entscheidend, weil jeder Draht auch einen Widerstand darstellt“, so Demitz weiter. Fließt sehr viel Strom über den Draht, kann er bei Überlastung extrem heiß werden und schlimmstenfalls schmelzen. Erfüllt er zugleich eine Sicherungsfunktion, kann das jedoch sogar gewollt sein, um die Elektronik vor zu viel Leistung zu schützen.

Muss bei der Fertigung auf ganz bestimmte Loopformen geachtet werden, lässt sich in der Inspektionssoftware ein vordefinierter Kanal aufziehen, der exakt vorgibt, wie der Draht designkonform zu verlaufen hat. Die Qualitätskontrolle liefert daraufhin messgenaue Informationen darüber, wo dieser zulässige Bereich eingehalten wird und wo nicht. Das Verfahren ist sowohl für Dickdrähte, also oberhalb von 100 µm, als auch Bändchen und Dünndrähte bis 20 µm Drahtdurchmesser geeignet. Viscom bietet die 3D-Funktionalität mit seinen Systemen S6053BO-V und S6056BO an sowie ebenfalls für die X7056-II BO, welche Drahtbondinspektion mit Röntgeninspektion kombiniert. 2D-Maschinen im Feld können bei entsprechender Eignung ein 3D-Upgrade bekommen.

Bild: Viscom AG

Kleinste Durchmesser und Kontaminationen

Vor dem Hintergrund der voranschreitenden Miniaturisierung darf bei der Entscheidung für ein Drahtbond-Inspektionssystem selbstverständlich das Thema Auflösung nicht außer Acht gelassen werden. Für Dickdrähte reichen in manchen Fällen schon 8 µm pro Pixel. Will man auf einem Produkt allerdings Bereiche der Signalverarbeitung genauestens prüfen, sind schnell höhere Pixelauflösungen erforderlich. „Dünndrähte setzen um die 5 µm voraus. Für besonders kleine Durchmesser bietet Viscom ein Sensormodul mit einer Auflösung von rund 2,3 µm pro Pixel an“, sagt Wolf Rüdiger Pennuttis.

Aufgrund ihrer außergewöhnlichen Bildschärfe und der besonderen Beleuchtungsoptionen eignen sich Drahtbond-Inspektionssysteme von Viscom überdies bestens für Oberflächenprüfungen. Deshalb setzt man sie zusätzlich als „Post-Placement-AOI“ ein und damit bereits vor dem Bonden. Auf diesem Abschnitt der Fertigungslinie werden die noch nicht mit Drähten versehenen Komponenten geprüft. Treten Kontaminationen auf, kann die zusätzliche Kontrolle erheblich dazu beitragen, weitere Fehlerkosten zu vermeiden.