Designregeln fürs Laser-Nutzentrennen

Die Filigranität des Lasers eröffnet neue Potentiale beim Design vom Leiterplatten-Nutzen. Mit nur wenigen Mikrometern Breite benötigen die Schneidkanäle nur wenig wertvollen Platz auf dem Nutzen. Komponenten können näher an den Schneidkanal positioniert werden, weil weder thermische noch mechanische Belastungen auftreten. Die schonende Lasertechnologie steigert die Nutzenauslastung, die Performance und gibt Entwicklern Platz zur Integration neuer Funktionen.

Maximale Materialausnutzung

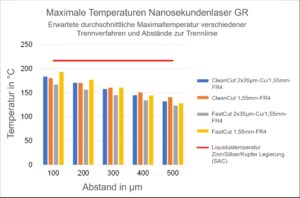

Der fein-fokussierte Laserstrahl mit einem Durchmesser von nur rund 20 Mikrometern ermöglicht es, Bauteile mit minimalem Abstand am Schneidkanal zu positionieren. Untersuchungen haben am Beispiel von FR4 gezeigt, dass die maximalen Temperaturen nur 100 Mikrometer abseits des Schneidkanals schon deutlich unterhalb der Liquidustemperatur der Legierungen (200 °C) liegen. So lassen sich Leiterplatten weiter miniaturisieren oder Flächen für eine weitere Funktionalisierung gewinnen.

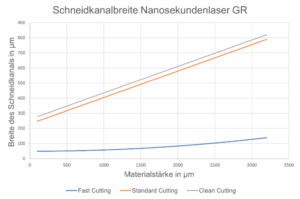

Materialeinsparungen durch minimale Schneidkanäle

Im Vergleich zu traditionellen Verfahren sind die erforderlichen Schneidkanäle beim Laser-Nutzentrennen sehr schmal. Abhängig von der gewünschten Schneidqualität und der Materialstärke variiert die realisierte Breite zwischen 50 und 600 Mikrometern (vergleiche Abb. 2).

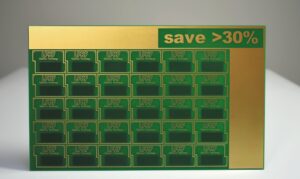

Bei einem Laser-Vollschnitt kann die breitere Vorfräsung vollständig durch den schmalen Laser-Schneidkanal ersetzt werden. Das Resultat ist eine kompaktere Anordnung der Leiterplatten und eine signifikant verbesserte Nutzenauslastung. Für das Beispiellayout wurden mehr als 30 Prozent Fläche gewonnen. Dabei sind reduzierte Schutzbereiche für randnahe Komponenten noch nicht berücksichtigt. Mit einem kompakteren Nutzenaufbau verringert sich auch die Handling-Zeit pro PCB. Laser-Nutzentrennen erhöht die Ausbeute und reduziert die Bearbeitungszeit in der SMT-Fertigung.

Ein Ausblick

Fortschrittliche Produktionsverfahren wie das Laser-Nutzentrennen erlauben zusätzliche Funktionalitäten und Miniaturisierung bei PCBs. Sie eröffnen dem Anwender weiteres Verbesserungspotenzial bei der Nutzenauslastung.

Referent/Text Ansprechpartner

Patrick Stockbrügger (M.Sc.)

Studierte Wirtschaftsingenieurwesen Maschinenbau mit Schwerpunkt Fertigungstechnik, Strategieentwicklung und Technischer Vertrieb. Er ist seit 2019 als Produktmanager bei LPKF tätig und verantwortet die technische und strategische Ausrichtung der Electronics Manufacturing Lösungen für die PCB- und SMT-Industrie.

Kontaktdaten Ansprechpartner

Patrick Stockbrügger

patrick.stockbruegger@lpkf.com

+49 5131 7095-1755

Firmenprofil

Die LPKF Laser & Electronics SE ist ein führender Anbieter von laserbasierten Lösungen für die Technologieindustrie. Lasersysteme von LPKF sind für die Herstellung von Leiterplatten, Mikrochips, Automobilteilen, Solarmodulen und vielen anderen Komponenten von entscheidender Bedeutung. Anwender der LPKF-Maschinen fertigen immer kleinere und präzisere Bauteile. Gleichzeitig erhöhen sie durch den Einsatz von Lasertechnik die Funktionalität dieser Bauteile und profitieren von neuen Designmöglichkeiten. Daraus entstehen leistungsstärkere, kleinere und energieeffizientere Produkte an der Spitze des technologisch Machbaren. Diese führen zu Verbesserungen in der Mobilität, Vernetzung, Stromerzeugung und digitalen Unterhaltung.

Das 1976 gegründete Unternehmen LPKF hat seinen Hauptsitz in Garbsen bei Hannover und ist über Tochtergesellschaften und Vertretungen weltweit aktiv. Rund 20 Prozent der Mitarbeiter sind im Bereich Forschung und Entwicklung beschäftigt.