Firmen im Artikel

Seit jeher unterstützt die Göpel electronic mit innovativen Test- und Inspektionssystemen für elektronische Baugruppen und bestückte Leiterplatten anspruchsvolle Kunden bei der Einhaltung ihrer Qualitätsversprechen. Eines der Teilgebiete des Unternehmens innerhalb der Inspektionslösungen sind die Röntgensysteme, welche mittlerweile fortschrittlichste Technologien für schnelle und exakte Fehlerfindung bieten, worüber Produktmanager AXI Andreas Türk bestens Bescheid weiß und informiert.

Herr Türk, warum müssen wir Baugruppen röntgen?

Ganz einfach: weil es die heutigen Elektronikprodukte fordern. Baugruppen und Bauteile werden kleiner, Lötstellen wandern zunehmend unter die Packages. In einem klassischen Automotive-Steuergerät finden sich beispielsweise eine Vielzahl BGAs, QFNs und zuletzt auch LGAs. All das, was verdeckte Lötstellen aufweist, muss mit Röntgentechnik geprüft werden. Stichproben genügen dabei nicht, sondern nur eine tatsächliche, 100%ige Kontrolle.

Seit wann ist die Röntgeninspektion ein Thema in der Elektronikfertigung?

Röntgen in der Elektronikfertigung gibt es seit den frühen 90ern, damals allerdings mit analogen Bildverstärkern und Kameras. Damit war eine einfache 2D/2.5D-Überprüfung möglich, was seinerzeit sicher schon ein enormer Fortschritt war. Göpel electronic arbeitet seit etwa 16 Jahren an der Automatischen Röntgeninspektion. Die ersten Röntgensysteme waren damals schon mit einem integrierten AOI kombiniert. Einige dieser Systeme sind sogar heute noch im Einsatz. Schon damals war klar, dass man bei beidseitig bestückten Platinen nicht um die 3D-Inspektion herumkommen würde. So wurde im Jahr 2008 eines der ersten 3D-AXI-Systeme vorgestellt, welches in der Lage war, auch größere Bereiche einer Leiterplatte innerhalb der Taktzeit mit 3D-Röntgen zu inspizieren. Heute ist das System mit dem Namen X Line · 3D bei vielen Kunden etabliert.

Welche Anwendungsfälle gibt es für das automatische Röntgen üblicherweise?

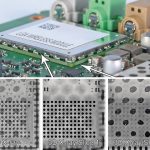

Aus unserer Sicht gibt es zwei grundlegende Prüfstrategien. Manche Kunden fordern eine vollflächige Röntgeninspektion aller Bauteile und Lötstellen, das heißt: egal ob verdeckte oder sichtbare Lötstellen wie an normalen SMD-Bauteilen wie SO-ICs, alles wird mit dem System geprüft. Andere wiederum wollen nur ausgewählte, verdeckte Lötstellen röntgen, da sie sowieso AOI-Geräte haben, die die anderen Lötstellen prüfen. Mit dem X Line · 3D bieten wir eine Lösung für beides. Das System wird, je nach Kundenwunsch, mit einem bestimmten Detektorkonzept ausgerüstet. Der sogenannte MultiAngle Detector sorgt mit scannender Bildaufnahme für vollflächige Inspektion, der StingRay Detector ermöglicht mit Stop-And-Go Bildaufnahme eine hochauflösende selektive Prüfung. Die 3D-Bildrekonstruktion realisieren wir mittels planarer Computertomographie (pCT). Das ist zum Beispiel nötig, um alle Fehler an BGAs und QFNs finden zu können.

Sie fokussieren sich also ausschließlich auf die automatische Inspektion?

Hier sage ich ganz klar: Jein. Es ist richtig, dass wir unseren Fokus auf die vollautomatische Prüfung legen. Mit der neuen Maschinensoftware Pilot Inspect ist aber auch eine schnelle, manuelle Baugruppenanalyse möglich. So können Sie ohne CAD-Daten und wesentliche Vorkenntnisse schnell Bilder einer Baugruppe aufnehmen und zu einem Prüfbericht hinzufügen. Das ist perfekt für die einfache Prototypenanalyse. So vereint das Inline-Gerät die Analyse mit der Inline-Fähigkeit.

Wohin liefern Sie Ihre Geräte?

Etwa 60 % unserer Systeme gehen ins Ausland, was zeigt, dass die internationale Nachfrage sehr hoch ist. Aber auch im Inland spielt die automatische Röntgeninspektion eine immer größere Rolle. Unsere Kunden kommen hauptsächlich aus dem Automotive-Bereich mit hochvolumigen Serienproduktionen, aber zunehmend gibt es auch Medizintechnik- und EMS-Kunden.

Deutsche Anbieter sind stark vertreten am AXI-Markt, asiatische Anbieter ebenso. Worin liegt

der Vorteil der deutschen Hersteller gegenüber Anbietern aus Fernost?

Der solide deutsche Maschinenbau genießt mit dem Label „Made in Germany“ noch immer einen hervorragenden internationalen Ruf. Robuste Hardware und Standards wie DIN-Normen stoßen auf große Nachfrage. Insbesondere die Software spielt dabei eine wichtige Rolle, denn vom CAD-Import bis hin zu den Algorithmen wird alles selber entwickelt. Wir setzen uns von unserem starken Wettbewerb in erster Linie durch Kompaktheit, Wartungsfreiheit und Support in Landessprache ab, aber auch durch einfach bedienbare Software mit modernen, touch-basierten Interfaces und mobiler Bedienung, z. B. via Tablet. Die Kommunikation auf kurzen Wegen bei kundenspezifischen Anpassungen wie bspw. MES-Anbindungen ist unseren Kunden auch wichtig.

Welchen Beitrag leistet ihr System zum großen Thema Industrie 4.0?

In meinen Augen ist Industrie 4.0 und Vernetzung nur dann sinnvoll, wenn es auch einen Mehrwert für den Kunden liefert. Unsere Maschinen sind mit den Produktionsanlagen vernetzt, neben der Möglichkeit der „Predictive Maintenance“ liefern sie Informationen für Big Data Analysen und Data Mining. Beispielsweise ermöglicht ein Softwaretool wie Pilot Supervisor eine einheitliche Verifizierung über einen zentralen Klassifikationsplatz. Dadurch spart der Kunde bares Geld. Prinzipiell denke ich, dass es nicht reicht, nur viele Daten zu sammeln. Man muss auch etwas damit anfangen können.

Was meinen Sie mit Predictive Maintenance?

Durch Produktionsdaten der Maschine wird eine vorausschauende Wartung möglich. Dahinter steht das Ziel, Wartungs- und Stillstandszeiten zu minimieren, den Produktionsablauf nicht zu stören. Konkret könnte man das mit einem Auto Vergleichen, welches Informationen zu gefahrenen Kilometern sammelt und auf den nächsten Werkstattbesuch hinweist. Im Röntgensystem hingegen werden Daten zu Achsen-Kilometern, Pneumatik-Hüben, Strahlstunden der Röntgenquelle sowie der Maschine im Automatikbetrieb gesammelt. Damit meldet sich die Maschine rechtzeitig mit Wartungsinformationen.

Bei all der Vernetzung: Welche Rolle spielt da noch der Mensch?

Bisher funktioniert keine vernetzte Fabrik ohne den Menschen, und das sollte auch nicht das Ziel sein. Vielmehr müssen dem Bediener Werkzeuge zur Hand gegeben werden, die den Umgang mit den Maschinen so angenehm und einfach wie möglich gestalten. Dazu gehört auch das Erstellen von Prüfprogrammen. Dank eines vollständigen Offline-Programmierkonzeptes in der Programmiersoftware Pilot AXI können Prüfprogramme fernab der Maschine erstellt und optimiert werden. Extras wie ein Tuning-Wizard helfen bei der schnellen Parametrierung der Prüffunktionen. Die Maschinensoftware Pilot Inspect hingegen kann mit zeitgemäßem Touch-Bedienkonzept im App-Stil die wichtigsten Informationen zum System übersichtlich darstellen. Mit einem Tablet kann das System auch aus der Ferne gesteuert und bedient werden. Unsere Kunden nutzen das auch und sind froh, schnellen und bequemen Zugriff zu ihren Systemen zu haben.

Quo Vadis AXI – Wohin führt der Weg der Röntgeninspektion?

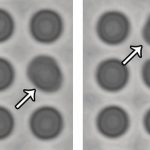

Der Anteil an 3D-Prüfungen wird weiter zunehmen. Die Packungsdichte steigt ständig an, auch die Dimensionen der Pitches werden immer geringer. BGA-Pitches von 0.5 mm und QFN-Pitches von 0.4 mm waren vor drei Jahren noch eher selten, heute sehen wir diese fast täglich.

Mit dem Schrumpfen der Bauteile wachsen die Anforderungen an das Röntgensystem. Fehler, die früher mit einer Auflösung von 20 µm pro Pixel prüfbar waren, sind mit den neuen Bauformen oft nur noch mit 10 oder 5 µm Auflösung zu finden. Trotzdem muss das System innerhalb der Taktzeit prüfen.

Auch der Anteil zu prüfender Ebenen nimmt zu. Oft werden zum Beispiel fertig vorbestückte Funkmodule mit LGA-Anschlüssen auf einer beidseitig bestückten Platine verlötet. In diesem Fall hat man drei Lötebenen, die es durch das 3D-System zu separieren gilt.

Wir wissen also, dass unsere Inspektionssysteme eine hohe Leistungsfähigkeit in puncto Fehlerdetektion und Geschwindigkeit aufweisen müssen, und zugleich einfach bedienbar sein müssen. All das im Kontext einer vernetzten Produktion ist die Herausforderung der nächsten Jahre.

SMT Hybrid Packaging, Stand 4A-222