Firmen im Artikel

Die Prozesse der Elektronikfertigung sind einer konsequenten Weiterentwicklung unterworfen, um die Endprodukte, die aufgrund der Miniaturisierung immer kleiner und funktionaler werden, schneller bei gleichbleibend hoher Qualität zu produzieren. Die Openair-Plasmatechnologie gehört zu diesen Prozessen, die viele heutige Elektroniken erst ermöglichen. Über die Anwendungsmöglichkeiten sprach Doris Jetter von der Redaktion EPP mit Nico Coenen, Business Development Manager Electronics Market der Plasmatreat GmbH.

Um ehrlich zu sein, hatten wir bisher mit Openair-Plasma bei der redaktionellen Arbeit eher wenig zu tun. Was genau ist Openair-Plasma?

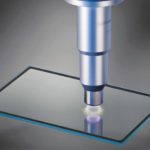

Grundsätzlich muss erst einmal verstanden werden, was Plasma ist. Wird mittels elektrischer Entladung zusätzlich Energie in die gasförmige Materie eingekoppelt, entsteht Plasma. Dabei können Elektronen die Schale von Atomen verlassen und es kommt zu Bindungsbrüchen. Dies führt zur Bildung von freien Elektronen, Ionen und Molekülfragmenten. Durch das von Plasmatreat 1995 entwickelte Düsensystem gelang es, diesen Zustand industriell nutzbar zu machen und Oberflächen damit zu bearbeiten. Beim Openair-Plasma handelt es sich daher um eines der effizientesten Plasma-Verfahren, um Kunststoffe, Metalle wie beispielsweise Aluminium, Glas, Recyclingmaterialien und Verbundstoffe zu reinigen, zu aktivieren oder zu beschichten.

In welchen Bereichen der Elektronikfertigung kann das Verfahren eingesetzt werden?

Im Grunde genommen kann das Openair-Plasmaverfahren vom Packaging bis zum finalen Gerätebau eingesetzt werden genauso wie zur Oberflächenreinigung von Leadframes. Das Gebrauchsspektrum geht weiter über die Mikroreinigung von Kontaktflächen der Bondpads vor dem Drahtbonden, bis hin zur Leiterplattenfertigung, bei der mittels Plasma Oxidationsschichten von Kupferoberflächen entfernt werden können. Auch bei der eigentlichen Baugruppenfertigung wird Openair-Plasma angewendet, beispielsweise als Vorprozess zum Reinigen der Leiterplatte vor dem Conformal Coating bis hin zum finalen Gerätebau, bei dem vor dem Vergießen durch die Plasma-Aktivierung eine starke Bindung zwischen den verschiedenen Materialien sichergestellt wird oder wo Gehäuseteile an ihren Kleberpunkten mittels Plasma vorgereinigt werden. Gerade der Einsatz als Vorprozess zum Conformal Coating oder Vergießen wird momentan verstärkt nachgefragt. Des Weiteren haben wir ein großes Anwendungsfeld im Bereich der Display- und HMI-Fertigung.

Woran liegt das?

Die Prozesse Conformal Coating und Vergießen werden immer stärker nachgefragt, was mit Endanwendungen wie E-Mobility, Power Electronics oder anderen Bereichen zusammenhängt. Dadurch wird immer häufiger festgestellt, dass eine Feinreinigung der Oberflächen vor dem eigentlichen Prozess notwendig ist und hier können wir mit der Openair-Plasmatechnologie einen sehr effizienten Prozess anbieten.

Worin liegt der Vorteil, wenn ich Openair-Plasma

in meinem Fertigungsprozess einsetze?

Unabhängig von der Anwendung bietet diese Technologie generelle Vorteile. So zeichnet sich das Openair-Plasmaverfahren durch eine hohe Prozesssicherheit und -effizienz aus. Hohe Prozessgeschwindigkeit, auch im Mehrschichtbetrieb, sowie geringere Ausschussraten, garantieren diese Effizienz und Sicherheit. Des Weiteren erreichen wir ein großes Prozessfenster, bei dem aufgrund der von uns entwickelten Düse mit einem sehr niedrigen, unbedenklichen Null-Volt-Spannungseintrag keine Bauteilbeeinträchtigung beim Einsatz in der Elektronikfertigung erzeugt wird. Unsere Plasmadüsen sind leicht in bestehende Prozesslinie integrierbar und können so z. B. bestehende Reinigungsverfahren, bei denen Chemikalien zum Einsatz kamen, ersetzen. Darüber bietet das Openair-Plasmaverfahren weitere umweltfreundliche Prozessschritte und ermöglicht beispielsweise das lösungsmittel- und VOC-freie Vorbehandeln.

Der Einsatz von Conformal Coating wird nicht nur in der Großserienfertigung immer stärker forciert. Wo liegen hier die Vorteile des Openair-Plasmaverfahrens?

Wir wissen, dass Conformal Coating viele Variablen aufweist, die sich auf die Endqualität auswirken können. Das können Blasenbildung, Entstehung von Orangenhaut, ungleichmäßige Beschichtungen und Delamination sein, die teilweise daher rühren, dass zum Beispiel Materialien zueinander unverträglich sind. Es kann aber auch an der Qualität von Leiterplatten und Bauteilen liegen. Die hier genannten Gründe kann ich als Elektronikfertiger selbst angehen, indem ich neue Materialien auswähle oder Lieferanten besser überwache. Aber es gibt auch Situationen, in denen ich meinen eigenen Prozess verbessern oder anpassen muss. Hier kommen wir mit unserer Openair-Plasmatechnologie ins Spiel, um die Oberfläche im Vorprozess zu reinigen und zu aktivieren, um eine stabile Verbindung zwischen Oberfläche und Conformal Coating-Material herzustellen.

Sie nannten als Anwendungsbereiche auch die Leiterplattenherstellung sowie die Display- und HMI-Fertigung. Wo liegen hier die Vorteile?

Wir können Kupferoberflächen von Oxidschichten und schwächere organische Verunreinigungen in einem einzigen Prozess reinigen. Eine spezielle Kombination aus Gasgemisch und einem neuartigen Düsentyp macht die Erzeugung einer stark reduzierenden Atmosphäre um den Arbeitsbereich herum während der Behandlung möglich. Dadurch können wir in einer sehr kurzen Behandlungszeit diese Metalloberflächen bearbeiten.

Und wie schaut es bei der Display- und HMI-Fertigung aus?

Hier arbeiten wir mit einem anderen Verfahren, gerade im Bereich des Optical Bondings. Hier werden mittels atmosphärischen Plasmas die verbliebenen oder im Produktionsprozess entstandenen Verunreinigungen vollständig und sicher entfernt. Im gleichen Prozess findet auch eine Aktivierung der Oberfläche statt. Dadurch können wir den sogenannten Bubble-Effekt unterbinden, d. h. Blasen und Hohlräume zwischen den Schichten vermeiden. Zusätzlich wird durch diesen Schritt sämtlicher Materialstress, wie beispielsweise die Materialspannung, welche durch traditionelle chemische Verfahren auftritt, verhindert. Danach findet das Verkleben statt. Mit einer Dosierdüse wird Liquid Optically Clear Adhesive (LOCA) in einem definierten Muster aufgetragen. Durch die erhöhte Oberflächenspannung, die durch die Plasmaaktivierung entstanden ist, verteilt sich der Klebstoff anschließenden perfekt auf der Glasoberfläche.

Heißt das, dass ich für die einzelnen unterschiedlichen Anwendungen unterschiedliche Düsen benötige?

Das kommt darauf an. Teilweise müssen die Düsengeometrien nur ausgetauscht werden. Bei gesonderten Anwendungen, wie z.B. beim Nano-Coating oder der Oxidreduktion auf Kupfer muss ein spezielles Gasgemisch eingespeist werden. Dies sind aber technische Details, die wir mit unseren Kunden in Evaluierungen in unserem Technologie Center erarbeiten. Hier stehen zu allen Prozessen Spezialisten zur Verfügung, die mit dem Kunden zusammen die bestmögliche Umsetzung definieren. Diesen Service bieten wir an unserem Hauptsitz in Steinhagen bei Bielefeld als auch in unserer Niederlassung in Süddeutschland in Birkenfeld bei Pforzheim an.

In welchen Kundensegmenten wird Openair-Plasma heute eingesetzt?

Ein Großteil unserer Unternehmen besteht aus weltweit agierenden Konzernen im Bereich Konsumgüterelektronik, E-Mobility, Luft- und Raumfahrt sowie Sensorherstellung. Diese Unternehmen setzen das Verfahren in der Großserienfertigung ein, da sie erkannt haben, welchen technischen, aber auch finanziellen Mehrwert das Openair Plasmaverfahren im Vergleich zu herkömmlichen Verfahren bietet.

Ist denn das Verfahren auch für kleine oder mittelgroße Elektronikfertiger interessant?

Definitiv ja. Kleine- und mittelständische Unternehmen setzen unsere Technologie ebenfalls ein. Diese wenden Openair-Plasma sehr vielseitig an, was ja wie schon angesprochen durch das große Prozessfenster möglich ist. So werden z. B. Displays gereinigt und in einem weiteren nachfolgenden Arbeitsschritt Metall- und Kunststoffoberflächen im Gerätebau vorbehandelt, denn gerade beim Verkleben von unterschiedlichen Materialien sorgt der Vorprozess mittels Openair-Plasmas für stabile Klebverbindungen. Teilweise arbeiten unsere Kunden auch mit zwei Düsen in einer Arbeitszelle, um zwei Prozesse parallel oder nacheinander durchzuführen. Ich denke, dass viel mehr Mittelständler das Verfahren einsetzen könnten, wenn sie mehr über Plasma wissen würden. Daher ist es unser Ziel, dem Markt deutlich mitzuteilen, welche Vorteile in dem Verfahren liegen. Und ganz wichtig: Openair-Plasma ist ein sicherer und ungefährlicher Prozess. Sie können ein Streichholz in den Stahl der Düse halten, ohne dass sich diese entzündet. Openair-Plasma ist also auch in der täglichen Handhabung einfach und ohne großen Aufwand möglich.

Kontakt zu Plasmatreat

Plasmatreat GmbH

Queller Str. 76 – 80

D-33803 Steinhagen

Tel.: +49 5204 99 60 0

E-Mail: mail@plasmatreat.de

Website:

Über Plasmatreat

Plasmatreat ist international führend in der Entwicklung von atmosphärischen Plasmatechnologien und Plasmasystemen zur Vorbehandlung von Materialoberflächen. Die Openair-Plasma-Düsentechnologie wird weltweit in automatisierten und kontinuierlichen Fertigungsprozessen in nahezu allen Industriebereichen eingesetzt. Die Unternehmensgruppe verfügt über Technologiezentren in Deutschland (Hauptsitz), den USA, Kanada, China und Japan und ist in mehr als 30 Ländern mit eigenen Tochtergesellschaften und Vertriebspartnern vertreten.