Es scheint ein modernes Naturgesetz: Alles, was digitalisiert werden kann, wird digitalisiert. Auch in reinen Produktionsräumen! Wie man das im eigenen Unternehmen umsetzt, erlebt man auf der Branchen-Messe Cleanzone am 19. und 20. November 2019 in Frankfurt am Main.

Digitale Technologien bieten ein enormes Potenzial zur Steigerung der Produktions-Effizienz und -Qualität. Während zunächst vor allem Daten gesammelt wurden, ist man jetzt einen Schritt weiter: Es geht darum Kommunikation zu ermöglichen. Damit landet man schnell bei der Automatisierung, beim Einsatz von Robotern und bei selbstoptimierenden Systemen. Während Kontaminationskontrolle im Halbleiterbereich schon weitgehend automatisiert ist und dabei viele Prozesse gekapselt sind (sog. Mini-Environments), setzt sich dieser Trend nun auch in anderen Branchen fort – in der Automobilindustrie, in Pharma und Biotech.

Darum bewegen sich Roboter schon heute in Reinräumen. Keine humanoiden Versionen mit Kopf, Armen und Beinen, aber diverse Ein- oder Mehr-Arm-Greifer – oder autonom fahrende Desinfektionsmobile wie beispielsweise der UVD Robot, den die Firma LabTec Labortechnik auf der Cleanzone 2018 vorstellte. Sie nehmen nach der manuellen Reinigung durch die Mitarbeiter eine zusätzliche Endreinigung vor und werfen dabei konzentriertes UVC-Licht auf infektiöse „Hotspots“ in Pharma-Produktionsstätten, Laboratorien oder in einem Krankenhauszimmer. Ein solcher Desinfektionsroboter kann über eine App gestartet werden und fährt dann selbstständig an den Ort des Geschehens. Nach Beendigung seiner Arbeit meldet er „Bakterien an Hotspots beseitigt“, erstellt ein Protokoll und verlässt den Raum.

Automatisierung und Roboterisierung brauchen Dialog Automation und Roboterisierung in stark regulierten Bereichen stellen besondere Herausforderungen an die Produktion. Hier ein paar Beispiele für die Probleme, die sich dabei stellen können: Ein Familienunternehmen der Pharmaindustrie möchte seine Produktion aus Übersee zurück nach Europa holen. Qualitäts- und Kostenaspekte sprechen dafür, in diesem Zuge eine weitgehende Automatisierung vorzunehmen. Nur dann lohnt sich die Rückkehr in die Heimat wirklich. Für einen komplexen Mischprozess kommen verschiedene reinraumtaugliche automatische Mischer in Frage. Aber diese würden die Fliehkräfte im vorliegenden Prozess nicht aushalten. Alternativ gibt es Roboter-Systeme mit ausreichender mechanischer Robustheit, aber diese sind nicht reinraumtauglich. Was tun?

Ein anderes Beispiel: In der Kontrolle einer Pharmaproduktion nehmen zehn Mitarbeiter per Hand Proben aus dem laufenden Prozess. Diesen Schritt möchte man automatisieren und hat das an einer Referenzanlage im Labor erfolgsversprechend ausprobiert. Doch jetzt kommen die Zusatzfragen: Wie lässt sich die Mechanik der Roboter desinfizieren? Wie sind Chemikalienabfälle zu handhaben?

In allen Beispielen ist eines gefragt: Der Betreiber und gegebenenfalls seine Zulieferer müssen sich mit Reinraumexperten für die Pharmabranche mit einem Schwerpunkt auf mikrobiologischer Expertise an einen Tisch setzen. Dabei werden gemeinsam praxisnahe Lösungen entwickelt. Im Ergebnis können zum Beispiel mechanisch überzeugende Roboter durch Verkleidungen und Kapselungen reinraumtauglich gemacht werden. Oder ein reinraumtauglicher Roboter wird mechanisch ertüchtigt. Und für die Abfallbeseitigung ist möglicherweise ein zusätzlicher Roboter nötig.

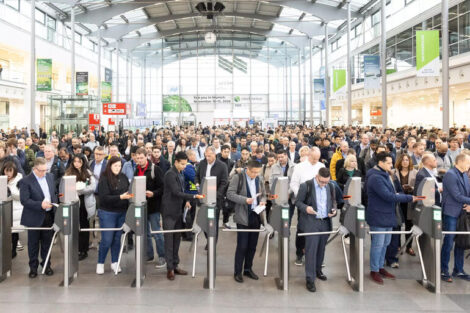

Weitere Chancen im Zusammenspiel von Digitaltechnik und automatischer Steuerung können sich aus der Nutzung von Zugangskontroll-Daten für das Feintuning von Luftaustauschmengen auftun. Denn weiß ein intelligentes System, wie viele Mitarbeiter sich im Reinraum befinden, dann kann es bei zwanzig Mitarbeitern höhere Luftaustauschmengen hinzusteuern als bei nur vier. Der Reinraum atmet.

Grenzenlose Möglichkeiten? – Für eine weitergehende Feinsteuerung erwarten Experten eine Messtechnik auf ganz neuem Niveau. Denn während in den letzten fünfzehn Jahren viele Optimierungen stattgefunden haben, wird ein Reinraum oder eine ganze Fabrik wohl nur dann frei atmen, wenn die derzeitigen Punktmessungen nach ISO 14644 durch ein Screening größerer Flächen bzw. dreidimensionaler Räume ergänzt werden. Die gewonnenen Daten lassen sich dann in einer zentralen Monitoring-Station zusammenführen und digitalgestützt auswerten. Im Endeffekt erhält man eine dynamische Kontaminationslandkarte für den gesamten Reinraum, wobei die zeitlichen Kontaminations-Änderungen als zusätzliche Information für die Feinsteuerung der Luftaustauschmengen genutzt werden können. Dies betrifft die Partikelbelastung wie auch die Keime.

Rein produzierte Pumpen für Seifen- und Desinfektionsmittelspender Auch vermeintlich „einfache“ Bauteile erfordern eine sorgfältige Kontrolle von Partikel- und Keimbelastung. Ein Beispiel stellen im Kunststoffspritzgussverfahren hergestellte Pumpen für Seifen- und Desinfektionsmitteldosierer dar. Die Produktion erfolgt in einem Reinraum der Klasse ISO-7, wobei die Mitarbeiter nur noch den RoboterKollegen Einzelteile anreichen. Denn mehrere verschiedene Teile aus unterschiedlichen Gebinden zu entnehmen und in der richtigen Anzahl weiterzugeben, ist für den Roboter nach wie vor eine aufwändige Arbeit.

www.cleanzone.messefrankfurt.com