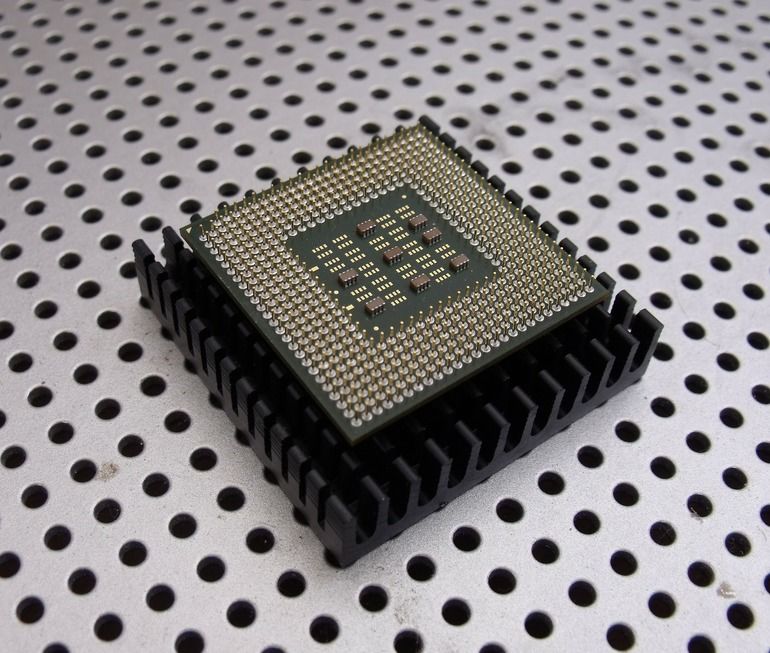

Der globale Engpass bei Chips, der aktuell dem Elektronikfertigungssektor zu schaffen macht, wird zunehmend auch für Konsumenten spürbar. Auch wenn die Lieferkette für Halbleiterprodukte einzigartig ist, können Hersteller aller Branchen aus den für diesen Sektor spezifischen Schwächen wichtige Lehren ziehen. In diesem Artikel bespricht Neil Ballinger, Leiter der EMEA-Region beim Zulieferer für Automatisierungsbauteile EU Automation, wie die weltweite Chipknappheit uns als wertvolle Lektion für Ressourcenmanagement dienen kann.

Die Chipkrise, die bereits seit Anfang 2020 Auswirkungen in einer Reihe von Branchen zeigt, wird laut Untersuchungen des Research- und Beratungsunternehmens Gartner wohl noch bis ins zweite Quartal 2022 dauern. Die Zeit, die für die Produktion eines einzigen Halbleiters notwendig ist, könnte sich um sechs Monate verlängern, und die Fertigstellung komplexer Halbleiter könnte sogar bis zu einem Jahr dauern.

Dies wird auch weiterhin katastrophale Folgen für die Produktion und Lieferung von Geräten haben, die Touchscreens, Fingerabdruck-Sensoren und Mikrocontroller enthalten, und sich auf so unterschiedliche Branchen wie die Gaming-Industrie, den Sicherheitssektor, den Haushaltsgerätebereich und die Automobilbranche auswirken.

Eine einzigartige Lieferkette

Es gibt mehrere soziopolitische Faktoren, die zur derzeitigen Chipknappheit beigetragen haben. Die Eskalation der Spannungen zwischen den USA und der chinesischen Regierung führte dazu, dass letztere Rekordmengen an Chips sowie die für ihre Produktion notwendige Ausrüstung zu horteten begann. Gleichzeitig mussten bedeutende Halbleiter-Hersteller ihre Produktion aufgrund unvorhersehbarer Umstände unterbrechen. Die Samsung-Produktionsanlage in Austin, Texas, war in der jüngsten Vergangenheit von Stromausfällen aufgrund der ungewöhnlich kalten Wetterlage betroffen, während das Werk von Renesas in Japan den Betrieb nach einem Brand unterbrechen musste.

All dies geschah, während Konsumenten und Unternehmen weltweit aufgrund der Covid-19-Pandemie verstärkt in Technologie investierten, um vernetzt zu bleiben. Und schon bald überstieg die Nachfrage das Angebot, was schlussendlich zur aktuellen Situation führte.

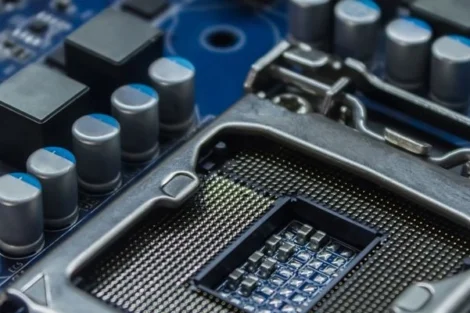

Die oben genannten Vorfälle zogen eine Verschärfung von Problemen nach sich, die bereits lange vor 2020 vorhanden waren und die mit der Tatsache zu tun haben, dass die Herstellung von Chips keine nachhaltige Angelegenheit ist. Es gibt zwar einige Unternehmen, beispielsweise Intel, die ihre eigenen Chips entwickeln und herstellen, aufgrund der Kosten und der Komplexität dieses Prozesses ist die Branche jedoch abhängig von einigen wenigen Chipherstellungsanlagen, die auch als „Foundries“ oder „Fabs“ bezeichnet werden.

Diese Anlagen befinden sich vor allem in Südostasien, und etwa drei Viertel aller Chips weltweit stammen aus China, Japan, Südkorea und Taiwan. Und im Fall komplexerer, fortschrittlicherer Halbleiter konzentriert sich die gesamte globale Produktion faktisch nur in Südkorea und Taiwan.

Historisch betrachtet führt geografische Spezialisierung zu technologischer Exzellenz und trägt dazu bei, die Preise für den Konsumenten zu senken, doch wenn Lieferketten so stark von nur einer Handvoll Unternehmen abhängen, die alle in einer einzigen Weltregion zu finden sind, kommt es unweigerlich zu Problemen.

Das Gebot der Stunde lautet: Diversifizieren

Die gute Nachricht ist, dass jede Herausforderung auch eine Gelegenheit ist, um dazuzulernen. Derzeit regen Regierungen rund um den Globus Initiativen zur Stärkung ihrer Autarkie in Bezug auf Halbleiterprodukte sowie zur Diversifizierung von Lieferketten an. In den USA gründeten Fertigungsriesen wie Amazon, Google, Apple und Microsoft den Interessenverband „Semiconductors in America Coalition“ (SIAC), und die EU, die bis 2030 ein Fünftel aller Chips weltweit produzieren will, investiert hohe Summen in neue Anlagen und Ausrüstung.

Auch unterschiedlichste Hersteller rund um den Globus können aus der weltweiten Chipkrise wertvolle Lehren ziehen. In sozioökonomisch instabilen Zeiten ist es von zentraler Bedeutung, die Lieferkette zu diversifizieren. In diesem Sinne könnten Hersteller beispielsweise mit dem Gedanken spielen, regionale und lokale Unternehmen in ihre offizielle Lieferantenliste aufzunehmen, um Risiken aufgrund von Widrigkeiten an einem Standort zu minimieren.

Eine andere Strategie ist die Investition in Supply-Chain-Visibility-Technologie, also in Technologie, die Sichtbarkeit und Transparenz über sämtliche Knoten der Lieferkette hinweg verbessert, sodass Hersteller bei Problemen an einem Knoten im besten Fall die Zeit haben, zu reagieren, bevor ein gefährlicher Dominoeffekt eintritt.

EU Automation ist überzeugter Verfechter der Diversifikation von Lieferketten. Mit vier Standorten in strategischen Positionen – in Großbritannien, den USA, Deutschland und Singapur – sowie einem globalen Netzwerk zuverlässiger Partnerlieferanten ist das Unternehmen in der Lage, eine riesige Auswahl an Automatisierungskomponenten mit schnellen Lieferzeiten in die ganze Welt zu versenden. Dies hat es ermöglicht, die Widrigkeiten und Wirren der Pandemie erfolgreich zu meistern, und dabei die Fähigkeit zu erhalten, Herstellern aus der Patsche zu helfen, wenn kritische Ausrüstung ausfällt und Stillstandszeiten drohen.