Firmen im Artikel

Nach der Installation im Januar 2018 freut sich das Siemens Team über stark reduzierte manuelle Reparatureinsätze und beeindruckende Steigerungen in der Druckqualität bei anspruchsvollen Produktionsbedingungen. „Die Ziele dieses Projekts haben wir mit der Installation von ASM ProcessExpert absolut erfüllt – wir sind sehr zufrieden mit den Ergebnissen und der Zusammenarbeit mit ASM,“ resümiert Roland Schönenberger, Leiter der Elektronikfertigung in Zug.

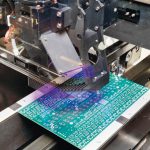

Die Elektronikfertigung am Siemens Standort Zug zeichnet sich vor allem durch Vielseitigkeit aus und durch die Spezialisierung auf besonders anspruchsvolle Produkte im Portfolio: an den vier SMT Linien werden Leiterplatten sowohl für Rennerprodukte wie Brandmelder wie auch für sehr kleine und mittlere Losgrößen im Dreischichtbetrieb gefertigt – zu den täglichen Herausforderungen gehören dabei die Verarbeitung kleiner Bauelemente bis zu 01005, ein hoher Bauelementemix und das Bedrucken über Stufenschablonen. Dabei übernimmt eine SMT Linie mit einem DEK Horizon Drucker und Siplace X4 wie Siplace SX2 die Serienproduktion für die Zuger „Rennerprodukte“ – bis zu 12.000 Baugruppen werden hier täglich verarbeitet, der Umrüstaufwand ist bewusst gering gehalten um die Umrüsthäufigkeit steigern zu können.

Flexibel & anspruchsvoll

Mehr Flexibilität ist an den übrigen drei Linien im Unternehmen gefragt: hier werden auch Losgrößen von nur 20 Stück gefahren, Produktwechsel gibt es bis zu zweimal in der Stunde. Ein effizientes Rüstkonzept sowie ein stabiler Druckprozess sind unbedingte Herausforderungen, um effizient zu produzieren.

„In Zug haben wir uns über die letzten Jahre mehr und mehr von einer High-Volume zu einer High-Mix-Umgebung gewandelt. Besonders anspruchsvolle Produkte mit hohem Bauelementspektrum werden bei uns gefertigt, und natürlich machen sich auch Industrietrends wie die voranschreitende Miniaturisierung bei uns bemerkbar,“ erklärt Roland Schönenberger. „Wir sehen den Pastendruck als einen der Kernprozesse in der SMT Fertigung, deshalb ist es unser Ziel hier so stabil und effektiv zu arbeiten wie nur irgendwie möglich. Aber früher kam es bei unseren minimalen Pitchabständen immer wieder Druck- und damit Lötfehlern, die ein manuelles Nachlöten erforderlich machten. Solche Eingriffe kosten unsere Bediener wertvolle Zeit und haben negative Auswirkungen auf die Gesamtproduktivität.“

Inline-Expertensystem mit komplett neuem Konzept

Über ASM und den Schweizer Distributionspartner Hilpert erfuhr Roland Schönenberger im letzten Jahr von ASM ProcessExpert, das weltweit erste, selbstlernende Inline-Expertensystem für die Elektronikfertigung. Es besteht aus der selbstlernenden Echtzeitsoftware ASM ProcessEngine und dem innovativen, hochpräzisen 5D-SPM-System ASM ProcessLens – einer innovativen Weiterentwicklung von 3D- und 2D- SPI über einen softwaregesteuerten Digital Light Projector mit 8 Millionen Micro- Spiegeln. Die Echtzeitsoftware sammelt die Messdaten in einer Wissensdatenbank, baut so kontinuierlich einen Erfahrungsschatz über die Druckprozesse der Fertigung auf und berücksichtigt dabei Abhängigkeiten der verschiedenen Parameter sowie das Schablonendesign. All diese Informationen nutzt die Echtzeitsoftware dann, um den Linienbedienern optimale Einstellungen vorzuschlagen und/oder auf Wunsch die Druckprozesse autonom zu steuern.

Nach einer Live-Demonstration des Systems im Münchner SMT Center of Competence des Equipmentlieferanten sowie einer kurzen Evaluierungsphase entschied sich Siemens BT in Zug Ende 2017 für die Anschaffung von zwei ASM ProcessExpert, die jeweils in zwei der flexiblen SMT-Linien in der Schweizer Produktion installiert werden sollten. „ASM hat uns vom Konzept der Lösung überzeugt. Teil zu sein eines so neuartigen Ansatzes war spannend für uns – wir wünschen uns, mit unseren Erfahrungen zur weiteren Optimierung der Lösung beitragen zu können.“

Vertrauen fassen zum neuen Prozessexperten

Projektleiter bei Siemens Zug für die Installation des Inline-Expertensystems war Sascha Schmitz, der die erste Implementierungsphase so beschreibt: „Eines der Systeme haben wir nach der ersten Kalibrierung sehr schnell in die Linie integriert. Das zweite System für die flexible Linie verblieb zunächst offline um das Team und die hohe Vielfallt der Produkte mit der neuen Maschine vertraut zu machen, und die Standardbibliotheken und Prozessfenster der Echtzeitsoftware auf unsere Anforderungen anzupassen. Nach kurzer Einführungsphase wurde auch das zweite System in die Linie integriert. Die beiden Systeme sind vernetzt und teilen ihre Wissensdatenbanken – was die eine Maschine lernt, kann auch die andere.“

Schritt für Schritt wurde dann den ASM ProcessExpert Systemen mehr Kontrolle über den Druckprozess verliehen. Beide Systeme prüfen die Ergebnisse des DEK Horizon Pastendrucks auf jeder Leiterplatte. Bevor die Druckergebnisse aus den vorgeschriebenen Prozessfenster fallen, ordert das Inline-Expertensystem Gegenmaßnahmen wie die z. B. Anpassung des Reinigungszyklus oder der Pastenmenge an. „Früher haben unsere Bediener die Druckparameter eingestellt und überwacht. Heute erledigt ASM ProcessExpert dies eigenständig,“ so Schmitz. „Natürlich mussten wir im Team erst einmal Vertrauen aufbauen zu den Eingriffen des Systems. Aber bei der Überwachung unserer KPIs wurde bald deutlich, dass der Einsatz des Expertensystems die Druckqualität merklich steigert und der Prozess wurde robuster. Heute verlassen wir uns auf diese Funktionalität des Systems.“

Die KPIs überzeugen

„Wir sind mit klaren Zielen in dieses Projekt gestartet: die manuellen Reparaturarbeiten an unseren Leitplatten reduzieren, weniger Lötfehler, ein stabilerer Druckprozess und damit ein verbesserter Jobflow,“ erklärt Schönenberger. „All diese Ziele haben wir mit ASM ProcessExpert messbar erreicht.“ Tatsächlich entfällt das Nachlöten von Leiterplatten an der Reparaturstation heute komplett: Siemens verbaut mehrere Millionen Bauelemente am Tag – die dabei entstehenden Druckfehler hat der Einsatz des Expertensystems gegen 80 % auf tiefen einstelligen dpmo reduziert. Die Bedienereinsätze des Druckers an der Linie sind ebenfalls zurückgegangen. Die Fertigung läuft deutlich reibungsloser und effizienter.

„Die Zusammenarbeit mit ASM und Hilpert funktioniert hervorragend, und unsere Investition hat sich bezahlt gemacht,“ schließt Schönenberger. „Was uns besonders interessiert, sind die Möglichkeiten von Industrie 4.0 und der erhöhten Automatisierung in Hinblick auf Materialhandling auf dem Shop Floor sowie eine vereinfachte Produktionsplanung und Berechnung von Rüstungen. Bei Siemens Zug möchten wir wegweisend fertigen. Wir freuen uns auf die weitere Zusammenarbeit.“

SMTconnect, Stand 5-311

www.asm-smt.com; www.siemens.com

Siemens Building Technologies in Zug

Die Division Building Technologies mit Sitz in Zug, Schweiz, ist ein führender Anbieter von Gebäudeautomation, Brandmeldeanlagen und Dienstleistungen für gewerbliche, industrielle und öffentliche Gebäude sowie Infrastrukturen über deren gesamten Lebenszyklus hinweg.

Zu den wesentlichen Anwendungen zählen Gebäudebetrieb, -automatisierung, -komfort und -sicherheit. Die Division bietet Produkte, Lösungen und Dienstleistungen, die die Energiekosten, die Verlässlichkeit, den Komfort und die Leistungen von Gebäuden optimieren und gleichzeitig Anforderungen von Umweltschutz und Nachhaltigkeit berücksichtigen. Der große Kundenstamm der Division ist breit gestreut. Er umfasst Eigentümer, Betreiber und Mieter öffentlicher und kommerzieller Gebäude ebenso wie Bau-Generalunternehmer, Systemhäuser und Erstausrüster (OEM).