An neun Standorten in Deutschland, China, Indien, Brasilien und den USA entwickelt und fertigt die Trützschler Group Maschinen, Anlagen und Zubehör für die Geschäftsbereiche Spinning, Nonwovens und Card Clothing. In der Trützschler-Welt dreht sich alles um Fasern. Auf dem Weg zu einem erstklassigen Endprodukt strebt das Unternehmen danach, das Beste aus jeder einzelnen Faser herauszuholen und die Basis für hochwertige textile Endprodukte aus Natur- und Chemiefasern zu schaffen. Dies gelingt durch jahrzehntelange Erfahrung, technologische Innovation und einem tiefen Verständnis für die Bedürfnisse der Kunden. „Die Herausforderungen der Textilindustrie sind vielseitig“, erklärt Jan Herzog, Leiter der Elektromontage/Elektronikfertigung beim Textilmaschinenhersteller aus Mönchengladbach, „wir brauchen eine hohe Zuverlässigkeit unserer Maschinen sowie eine hohe Ersatzteilverfügbarkeit, da unsere Zielmärkte weit entfernt liegen und Rücksendungen oft nicht möglich sind. Des Weiteren muss die Elektronik dort eine hohe Luftfeuchtigkeit und extreme Temperaturen aushalten.“

Werkseigene Fertigung für Elektronik

Das sind nur einige Gründe dafür, die Elektronik der Textilmaschinen in der werkseigenen Fertigung herzustellen. Die Vorteile liegen klar auf der Hand: individuelle Lösungen, die auf den Anwendungsfall des Endkunden zugeschnitten werden können. Und eine nachweislich höhere Lebensdauer der Elektronik, die eine lange Nutzungsdauer und somit auch Lauf- und Lebenszeit der Textilmaschinen garantiert.

Die Elektronik wird eingesetzt in Speicherprogrammierbaren Steuerungen (SPS), Displays, Bedieneinheiten, Kameramodulen, Beleuchtungsmodulen, Statusanzeigen und Umrichtertechnik wie Frequenz- und Servoumrichter.

Für den Textilmaschinenhersteller bedeutet dies eine beachtliche Vielfalt von Baugruppen im Markt. Jährlich kommen neue hinzu, zusätzlich muss die Nachfertigung von Ersatzteilen sichergestellt werden.

High mix/low volume nennt sich diese Fertigungsmethode für einzigartige und komplexe Produkte mit speziellen Qualitätsanforderungen. High mix/low volume beschreibt aber auch die Teststrategie des Unternehmens: im Bereich Test- und Prüftechnik werden 2D-/3D-Systeme für die AOI und SPI, Flying-Probe-Tester (FPT) und In-Circuit-Tester (ICT) für eine höchstmögliche Testabdeckung und damit zur Sicherung der Kundenzufriedenheit genutzt.

Der Lotpastendruck als Maßstab für Effizienz

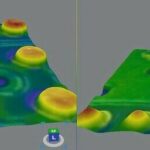

Der Druckprozess der Lotpaste stellt nach wie vor den kritischsten Schritt in der SMD-Fertigung dar. Denn mehr als 60 Prozent der Lötfehler können darauf zurückgeführt werden, wie unabhängige Studien zeigen. Die fortschreitende Miniaturisierung von Leiterplatten wird dabei als Hauptgrund thematisiert: nicht nur die Lotpastendepots werden immer kleiner, sondern auch die Abstände dazwischen verringern sich kontinuierlich. Gleichzeitig nehmen die Komplexität und die Anzahl winziger Bauelemente wie BGAs und QFNs zu. Insofern ist eine Inspektion mit bloßem Auge oder auch mit AOI-Systemen häufig nicht mehr möglich, da viele Lötstellen unter den Bauteilen liegen.

Fehler oder Unregelmäßigkeiten lassen sich nur vor dem Platzieren der Bauteile beheben, ansonsten bleiben oft nur eine teure Reparatur oder der Ausschuss. Je weniger Fehler hier also entstehen, desto fehlerfreier ist das Endprodukt. So kommt der Lotpasteninspektion im Unternehmen eine große Bedeutung zu und wird seit 2023 vom SPI Line 3D von Göpel electronic durchgeführt. Das Ergebnis des Auswahlprozesses mit fünf Anbietern beschreibt Jan Herzog so: „Im SPI Line 3D der Göpel electronic haben wir eine intuitiv bedienbare und anwenderorientierte Software, die wir bereits von unseren bestehenden AOI-Systemen kannten. Diese Einheitlichkeit, gepaart mit der technischen Ausgereiftheit des Produkts und ‚Made in Germany‘ aus der Optikstadt Jena, erfüllt unsere hohen Qualitätsansprüche voll.“

Bereits in den ersten drei Monaten verbesserte sich der First-Pass-Yield im Bereich der SMD-Bauteile erheblich, was dem Textilmaschinenhersteller durch weniger Nacharbeit und weniger Ausfälle eine enorme Zeit- und Kostenersparnis bringt. „Unser neues SPI-System hat dazu beigetragen, Fehler am Lotpastendepot eines BGA-Bauteils vor dem Löten sicher aufzuspüren, welche zu einem späteren Zeitpunkt selbst mit dem Röntgensystem schwer detektierbar gewesen wären. Diese frühzeitige Erkennung zum Beginn der Wertschöpfungskette spart Kosten und Zeit für aufwendige Reparaturen oder gar fehlerhafte Elektronik. Wir versprechen uns dadurch noch mehr Sicherheit für langlebige Produkte“, freut sich Christos Stamos, Expert Process Engineer SMT des Textilmaschinenherstellers, und führt fort: „Und die Akzeptanz unserer neuen SPI-Maschine ist sehr positiv – trotz des Anlernprozesses. Unsere Mitarbeiter haben erkannt, dass das System Baugruppen identifiziert, die sie zuvor als ‚gut‘ durchgeschickt hätten. Die sichtbare Qualitätssteigerung hat alle anfängliche Skepsis beseitigt.“

Der richtige Mix: Teststrategien clever kombiniert

Losgelöst von der Lotpasteninspektion, welche die Basis eines stabilen Fertigungsprozesses bildet und die Prozesssicherheit aufrechterhält, werden zudem weitere Testverfahren genutzt. Um die Testabdeckung weiter zu erhöhen, setzt man außerdem In-Circuit-Tester und Flying-Probe-Tester von SPEA ein. Höchste Genauigkeit, eine hohe Fehlererkennungsrate und eine detaillierte Fehleranalyse sind die herausragenden Stärken dieser Tester. Um die Abarbeitungsgeschwindigkeit zu erhöhen und den sinkenden Testzugriff im ICT zu kompensieren, kommt in beiden Systemen zusätzlich eine Boundary-Scan-Integration von Göpel electronic zum Einsatz. Dieser IEEE1149.1 Teststandard ermöglicht mit wenigen Zugriffspunkten, den JTAG-Signalen, umfangreiche Testmöglichkeiten: Neben der grundlegenden Möglichkeit, Signale zu setzen und zu messen, können auch Testfunktionen wie das Auswerten einer Bauteilkennung oder die Ansteuerung von Sensorik realisiert werden. Zusätzlich ermöglicht der Boundary Scan-Test eine umfassende Prüfung der Baugruppe im digitalen Bereich. So werden u.a. logische Schaltkreise, Mikroprozessoren, Speicher sowie andere digitale Bauteile auf ihre Funktionalität, Integrität und Zuverlässigkeit überprüft.

Falk Meyer-Hendricks, Testtechniker ATE In-Circuit/Flying Probe des Textilmaschinenherstellers, fasst zusammen: „Die Kombination dieser Prüftechnologien bietet uns zahlreiche zusätzliche Test- und Programmieroptionen auf Chip-, Board- und Systemebene während des gesamten Produktlebenszyklus. So laden wir beispielsweise schnell die Programme in den Flash Speicher von ICs. Insofern bietet die Integration von Boundary Scan im Vergleich zu Einzellösungen klare Vorteile in Bezug auf Testabdeckung und Diagnosetiefe.“

„Die Teststrategie muss zum Produkt passen. Boundary Scan nutzen wir immer, wenn es möglich ist. Wir können im Prozess während des In-Circuit-Tests die gesamte Boundary Scan Kette prüfen.

Das sorgt für eine höhere Testtiefe, und spart Kosten und Arbeitsschritte.“, ergänzt sein Kollege Jan Herzog.

Spezifische Integrationspakete in verschiedenen Leistungsklassen liefern passende Hardware- und Softwarelösungen für FPT und ICT. Die System Cascon-Software des Prüftechnik-Herstellers aus Jena ist direkt in die ATE-Software des Flying-Probe-Systems oder des In-Circuit-Testers eingebunden. Das Ergebnis: ein schnelles Gesamtsystem, in dem jedes Verfahren seine Stärken optimal nutzt. Die Integration bietet eine hohe Fehlerabdeckung, selbst bei kompakten Baugruppen, und reduziert die Kosten durch Einsparung von Testpunkten und prüflingsspezifischen Adaptern. Zudem ermöglicht sie eine einfache Testprogrammerstellung.

Innovative Technologien treffen Kundenbedürfnisse

Die Mitarbeiter von Trützschler haben tagtäglich ein gemeinsames Ziel vor Augen: die individuellen Anforderungen jedes Kunden zu erfüllen. Das Verstehen der Kundenbedürfnisse ist für den Textilmaschinenherstellers dabei ebenso wichtig wie innovative Technologien. Das Qualitätsversprechen an den Kunden lässt sich nur durch eine moderne Elektronikfertigung realisieren. Fehler im Fertigungsprozess werden u. a. dank eines Lotpasteninspektionssystems frühzeitig erkannt, der Prozess wird am Lotpastendrucker justiert. Die Qualitätssteigerung ist für alle sichtbar.

Oftmals ist nur eine Kombination mehrerer Prüfverfahren in der Lage, alle Fehler zu finden und eine Fehlerfreiheit zu garantieren. So ermöglichen die Integrationspakete von Göpel electronic den zusätzlichen Einsatz von Boundary Scan in elektrische Prüfverfahren wie den ICT oder FPT – für eine höhere Testabdeckung und Testtiefe.

Beide Unternehmen setzen auf eine beständige Partnerschaft und zuverlässige moderne Technologien am Puls der Zeit, die das Potenzial haben, die Elektronikfertigung von Trützschler auf ein neues Level zu heben.

electronica, Stand A3.351

www.goepel.com | www.truetzschler.com

.png)