Firmen im Artikel

Aktuelle Entwicklungen in der Fertigung stellen nun auch besondere Anforderungen an die AOI-Systeme. Dazu gehören die zunehmende Verwendung von Einpresskomponenten, Bauteilen hoher Bauart sowie die Notwendigkeit für eine einfachere Korrektur von Leiterplattenverzug, um die exakte Inspektion der Komponenten und Lötstellen sicher zu stellen. In diesen Applikationsfällen werden im Allgemeinen die üblichen Begrenzungen heutiger AOI-Systeme für die realisierbaren Arbeitsabstände und Höhenmessbereiche überschritten.

Einpresskomponenten

Baugruppen bzw. Subsysteme mit Einpress- oder Schneidklemmverbindungen kommen sowohl in der Automobilelektronik als auch in anderen Bereichen wie Haushaltsgeräten häufig vor. Die Anschlüsse sind schnell und leicht herzustellen, zudem mechanisch ziemlich fest und solide. Damit entfallen hier der Lötvorgang und somit auch daraus resultierende mögliche Ursachen für Unterbrechungen oder verdeckte Defekte aufgrund ungenügender Lötstellen.

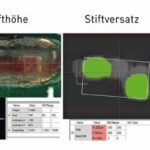

Vorzugsweise nutzt die Automobilelektronik die Vorteile der Press-Fit-Technik, jedoch sind hier dann in der Inspektion einige neuartige Herausforderungen zu bewältigen. So müssen verschiedene Parameter der Stifte überprüft werden, dazu gehören Stiftversatz, Stifthöhe, der Höhenunterschied zwischen Gabelstiften sowie der innere Abstand der Gabelstifte. Dafür ist eine Inspektion über die gesamte Höhe jedes einzelnen Stiftes nötig, jedoch überschreitet dies im Allgemeinen den Fokussierbereich heutiger AOI-Systeme. Folglich können die Stiftspitzen nicht exakt überprüft und Fehler, wie verbogene Stifte oder eine Verdrehung des Steckers, ebenfalls nicht erkannt werden.

Board-zu-Board-Verbindung sowie Inspektion hoher Komponenten

Ein weiterer Trend ist der breitere Einsatz von Komponenten hoher Bauart, wie große Kondensatoren, sowohl für SMT als auch in bedrahteter Version für Leistungselektronik aller Art sowie Industriesteuerungen und Automobilelektronik. Besonders schwierig ist hierbei, die nötige Tiefenschärfe bis zur Oberseite der hohen Bauteile zu erreichen, damit sich im OCR-Prozess (Optical Character Recognition) klare Bilder erfassen lassen.

Darüber hinaus werden neuere Montagetechniken wie Board-zu-Board (Huckepack) zunehmend für Telekommunikationssysteme (Backplanes), Schaltpanels sowie in 5G-Infrastrukturen und in Rechenzentren-Servern eingesetzt. Entwickelt für die Erhöhung der Systemleistung innerhalb der vorgegebenen Maße von Standard-Racksystemen stellen aufeinander gesteckte Baugruppen an AOI-Systeme ähnlich hohe Herausforderung wie Einpresskomponenten.

Kompensation von Baugruppenverzug

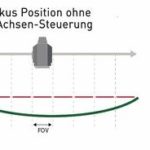

Trotz der hochgenauen Temperaturkontrolle im Reflowprozess lassen sich Veränderungen wie Verzug von Baugruppen nicht völlig ausschließen. Alle Baugruppenarten sind dafür anfällig, gleich ob mehrlagige Standard-Leiterplatten oder Multi-Panel-Boards mit Bohrungen oder Zwischenräumen, Platinen mit sehr großen Abmessungen oder flexible Substrate.

Üblicherweise benötigt man für präzises Fokussieren eines AOI-Systems Korrekturfaktoren, gewonnen per Laser-Höhenmessungen. Alternativ lassen sich auch Push-up-Stifte unter der Platine positionieren, um die Koplanarität des Boards sicher zu stellen. Beide Methoden beruhen auf zusätzlichen Techniken, welche die Inspektionssysteme komplexer machen und zusätzliche Anforderungen an den Nutzer stellen. Bei der Positionierung der Push-up-Stifte ist äußerste Vorsicht geboten, denn es darf zu keinerlei Beschädigungen an empfindlichen Bauelementen oder Verbindungen an der Unterseite der Baugruppe kommen. Für eine Fertigung auf zuverlässig hohem Niveau ist die Verzugskompensation in der Inspektion unverzichtbar, denn damit wird der Bedienaufwand erheblich minimiert.

AOI in der Leiterplattenfertigung

Auch die AOI-Anwendung im Backend-Prozess der Leiterplattenfertigung stellt hohe Anforderungen an die präzise Fokussierung. Für eine höhere Produktivität führen Leiterplattenhersteller zunehmend automatische Inspektionen an PCBs durch, diese sind dazu in spezielle Aufnahmevorrichtungen eingespannt. Bei solchen üblichen Mechanismen können erhebliche Toleranzen bis zu ±1 mm in der Z-Achse der Platine (Höhe) vorkommen. Dies kann bereits dafür ausreichen, dass die für eine genaue Inspektion erforderliche präzise Fokussierung nicht gewährleistet ist.

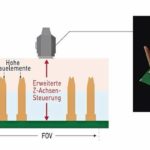

Weiterentwickelte Leistungsfähigkeit der Z-Achse

Mit der Verbesserung der Z-Achsen-Steuerung im AOI-System für die Erweiterung des Arbeitsabstands kann sowohl die effektive Tiefenschärfe bei der 2D-Inspektion als auch die Höhenmessfähigkeit im 3D-Modus erhöht werden. Mit solchen Weiterentwicklungen sind neuartige innovative AOI-Funktionen möglich, die eine schnelle und präzise Inspektion von hohen Bauelementen, Einpressstiften, stark verzogenen Baugruppen sowie Boards in Einspannvorrichtungen mit minimalem Benutzeraufwand unterstützen.

Bei den üblichen AOI-Systemen ist die Tiefenschärfe nicht ausreichend für die gleichzeitige optische Zeichenerkennung (OCR) von Markierungen für Identifikation und Polarität auf hohen Bauelementen als auch niedrigen Bauformen. Mit dem größeren Arbeitsabstand kann das System auf hohe Bauelemente refokussieren und die beiden Ansichten in einer scharf fokussierten Kompositaufnahme kombinieren.

Gleichermaßen ermöglicht die Erweiterung der Z-Achse des AOI-Systems in der Leiterplattenfertigung eine ausgebaute Tiefenschärfe bei der Inspektion von PCBs in Einspannvorrichtungen.

Mit dieser zusätzlichen Funktionalität offeriert das AOI-System wichtige neue Leistungsmerkmale, die nicht nur die Inspektion üblicher Leiterplatten verbessert, sondern auch die Inspektion von Baugruppen mit hochformatigen Komponenten oder Board-zu-Board-Konfigurationen.

Saki hat das bewährte 3Di-LS2 AOI-System mit verbesserten Funktionen für die Z-Achse ausgestattet. Damit ist eine Auswahl an erweiterten Z-Achsen für alle Modelle mit 7 µm, 12 µm und 18 µm Auflösung verfügbar. Die Systeme weisen nun eine erweiterte Arbeitshöhe auf, die den maximalen Höhenmessbereich im 3D-Modus effektiv verdoppelt. Dieser wurde von den industrieüblichen 20 mm auf 40 mm erhöht. Die maximale Fokushöhe in 2D-Inspektion wurde ebenfalls auf 40 mm erhöht. Diese Verbesserung ermöglicht nicht nur die Refokussierung des Bildes für OCR und optimierte Fokussierung bei Baugruppen in Einspannvorrichtungen, sondern auch weitere wichtige neue Funktionen wie die erweiterte Höhenrekonstruktion und die verbesserte dynamische Verzugskompensation.

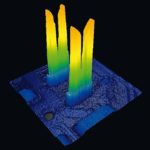

Die erweiterte Höhenrekonstruktion beseitigt die Problematik, die durch lange Einpressstifte entsteht. Die gesamte Höhe von Stiften, auch jenseits von 20 mm, wird erfasst und somit ein klares 3D-Bild und genaue Höhenmessungen erzielt. Sehr hilfreich bei der Identifizierung von Fehlern. Algorithmen wie Kantenfindung und Flächenerkennung ermöglichen eine hohe Genauigkeit sowie 3-Sigma-Wiederholbarkeit @ 15 µm.

Die dynamische Verzugskompensation entlastet den Bediener, denn sie korrigiert automatisch große Höhenschwankungen der Z-Achse aufgrund von Verzug.

Weil keine Laserkorrekturen oder Push-up-Pins mehr nötig sind, vereinfacht die dynamische Verzugskorrektur das System-Setup und reduziert erheblich das Potential für menschliche Fehler. Diese Technik erspart das wiederholte Scanning des Boards. Stattdessen misst und korrigiert die dynamische Korrektur den Verzug der Leiterplatte „on-the-fly“ während der Inspektion. Dank dieser Methode sind die Auswirkungen auf die Zykluszeit umgekehrt proportional zur Größe und Komplexität der Leiterplatte.

Fazit

Der Markt zwingt sowohl Hersteller von Leiterplatten als auch Elektronikbaugruppen, ständig die Effizienz zu erhöhen und die Kosten zu senken, wobei jedoch fortlaufend komplexere Produkte in gleichbleibend hoher Qualität hergestellt werden müssen. Mit der Einführung neuer Bestückungstechniken und anspruchsvoller Bauteiltechnologien ist es notwendig, die Funktionen der AOI-Systeme innovativ weiter zu entwickeln, damit diese Ziele erreicht werden.

Die erhöhte Inspektions-Flexibilität in der Z-Achse mit Präzisionssteuerung und neuen Prüfalgorithmen verbessert sowohl die 2D-Bilderfassung als auch die 3D-Höhenmessung. Damit können neuartige wichtige Funktionen implementiert werden, wie die dynamische Verzugskompensation und die verschiedenen Betriebsarten für die Fokusanpassung. Diese Verbesserungen vereinfachen die Inspektion generell sowie auch die System-Einrichtung und unterstützen dadurch den Trend zu immer höherer Produktivität.

Mit dem Kauf von Anteilen an MacroScience Technology GmbH gelang uns der Einstieg in die Röntgeninspektionstechnologie, heute unser Keygeschäft im Bereich der Qualitätssicherung.

Mit dem Kauf von Anteilen an MacroScience Technology GmbH gelang uns der Einstieg in die Röntgeninspektionstechnologie, heute unser Keygeschäft im Bereich der Qualitätssicherung.Foto: EPP/Doris Jetter

Die Entscheidung unserer Muttergesellschaft fiel 2013 auf die Eröffnung eines Büros in Prag, um uns mehr auf den Markt in Zentral-Osteuropa konzentrieren zu können.

Die Entscheidung unserer Muttergesellschaft fiel 2013 auf die Eröffnung eines Büros in Prag, um uns mehr auf den Markt in Zentral-Osteuropa konzentrieren zu können.Foto: EPP/Doris Jetter

Durch die nahezu verdoppelte Fläche des neuen Gebäudes kann den Kunden ein wesentlich besserer und intensiver Support geboten werden.

Durch die nahezu verdoppelte Fläche des neuen Gebäudes kann den Kunden ein wesentlich besserer und intensiver Support geboten werden.Foto: Saki

Interview mit dem Geschäftsführer Jaroslav (Jarda) Neuhauser

Herr Neuhauser, wie und wann startete Saki in Europa?

Unser offizieller Start in Europa war im Jahr 2006, d. h. zu diesem Zeitpunkt begann die Organisationsstruktur 2007 in Augsburg, Deutschland. Übrigens auch der Zeitpunkt, zu dem ich meine Laufbahn bei Saki begann. Dadurch, dass wir mehr oder weniger ein Spätzünder in diesem Marktsegment in Europa waren, benötigten wir etwas Zeit, um gute Partner und Distributoren zu finden. Nicht zu reden von der Herausforderung, damals die europäischen Kunden von den Fähigkeiten eines bis dato völlig unbekannten japanischen Unternehmens zu überzeugen. Ich denke wir hatten zu gewissen Zeiten dann einfach auch großes Glück und konnten gute Abschlüsse tätigen. So beispielsweise der Kauf von Anteilen an MacroScience Technology GmbH mit Sitz in Unterhaching bei München in 2009 und bestimmt einer der Milestones von Saki. Denn ursprünglich als Hersteller von AOI-Systemen etabliert, gelang uns so der Einstieg in die Röntgeninspektionstechnologie, heute unser Keygeschäft im Bereich der Qualitätssicherung.

War Saki nicht auch eines der ersten Unternehmen, die das 3D AOI im Markt einführte?

Richtig, denn mit Vorstellung unseres ersten sehr fortschrittlichen 3D AOI in 2013 waren wir ganz vorn mit dabei, was auch unser Geschäft und unseren Bekanntheitsgrad in Europa sehr schnell wachsen ließ. Die Entscheidung unserer Muttergesellschaft fiel auf die Eröffnung eines Büros in Prag, um uns mehr auf den Markt in Zentral-Osteuropa konzentrieren zu können. Insofern zogen wir mit unserem deutschen Büro nach Tschechien. Nachdem wir in Deutschland bis dahin weder Verkaufsequipment noch geschäftsbezogene Veranstaltungen hatten, war dieser Schritt ein weiterer Ausbau unserer Aktivitäten in Europa.

Apropos Ausbau, wurde nicht erst in Prag ein neues und größeres Gebäude bezogen?

Wir sind Ende 2019 in ein neues Büro mit 650 m² Fläche gezogen und durften kurz vor dem ersten Lockdown aufgrund Covid-19 einen großen Event mit unseren Distributoren dort feiern. Denn mit der fast verdoppelten Fläche können wir nun den Kunden einen wesentlich besseren und intensiven Support bieten. Wir haben mittlerweile mehr Demomaschinen, derzeit 10 einschließlich des neuen X-Ray-Systems, und beschäftigen 15 Angestellte. Das sind 11 Techniker, darunter 5 Softwareentwickler, der Rest Applikation, Service-Engineers oder Presales Support. Insofern sind wir von Prag aus in der Lage, sämtliche Installationen bzw. notwendigen Aufgaben im Sinne unserer Kunden zu erfüllen. Zudem liegt das neue Headquarter sehr zentral, ca. 10 Minuten vom Prager Flughafen entfernt und am Ende der A6. Also sehr gut für Kunden auch aus Deutschland zu erreichen. So konnten diese morgens abreisen und abends nach der Demo wieder ihren Weg zurück antreten, zumindest vor der Pandemie.

Was gibt es sonst noch über das neue Technik-

und Democenter zu berichten und wo liegt der Fokus der neuen Niederlassung?

Wir als Saki konzentrieren uns stark auf Kundenservice und -support. Unser Wachstum speziell in Europa basiert weniger durch aggressives Vorgehen im Markt. Wir haben uns unseren Namen durch die guten Referenzen der Kunden gemacht. Darüber sind wir sehr glücklich, denn durch Mund-zu-Mund-Propaganda zu wachsen dürfte der gesündeste Weg sein, um sich zu behaupten. Der Kunde steht für uns an oberster Stelle ohne die Technologie und Qualität vergessen zu wollen. Auch waren wir einer der Vorreiter in Sachen Softwareentwicklung und etablierten früh in Europa eine eigene Abteilung dafür. Ein ungewöhnlicher Schritt für ein japanisches Unternehmen.

Um in unserem Trainingscenter möglichst reale Bedingungen zu demonstrieren, stehen hier alle Generationen unserer Systeme zur Verfügung. Sollte mal ein älteres Maschinenmodell beim Kunden ausfallen, sind wir auch hier in der Lage, den Kunden zu unterstützen. Wir haben unser komplettes Equipment inklusive unserer Röntgeninspektionslösung und sämtlichen optionalen Systemen aufgestellt. Die Vorgänger-Maschinengenerationen ergänzen perfekt unseren allumfassenden Support der Kunden. Nicht zu vergessen, dass wir nun wesentlich mehr Raum für Vorführungen und Trainings haben, ein wichtiger Punkt in Pandemiezeiten.

Covid-19, wie hat Saki auf die Pandemie reagiert, sehen Sie Veränderungen im Verhalten und den Erwartungen der Kunden?

Die Situation ist auch für uns eine große Herausforderung und wir müssen unsere Einstellung anpassen bzw. ändern. Die Nachfrage nach Online-Vorführungen und -support ist gestiegen. Doch sind wir gut darauf vorbereitet gewesen und insofern auch in der Lage, diesbezüglich die Erwartungen unserer Kunden zu erfüllen. Natürlich fehlt das persönliche Feedback „Face-to-Face“ unserer Kunden, um Situationen besser abwägen zu können. Doch vor dieser Herausforderung stehen wir derzeit alle. Dennoch konnten wir auch in diesen schwierigen Zeiten Systeme verkaufen und installieren. Mittlerweile gibt es einen virtuellen Demoraum, den die Kunden vor ihrem Computer bequem und einfach durchqueren und Informationen sammeln können. So können wir auf virtuellem Weg alles zeigen und die Kunden auf dem Laufenden halten. Der Link wird zudem ständig aktualisiert.

Nachdem auch Reisetätigkeiten schwer bis gar nicht machbar sind, stellt unser Distributor Selecs für unsere Kunden in Deutschland seinen Demoraum zur Verfügung und betreut hier die Kunden. Überhaupt haben wir erkannt, dass wir den Kunden in Deutschland näher sein müssen, denn dies ist ein sehr wichtiger Markt für uns. Insofern planen wir die Stärkung und bessere Etablierung von Saki im deutschsprachigen Raum. Natürlich haben wir mit Selecs vor 5 Jahren einen sehr starken Partner erhalten, wollen aber zusätzlich mehr Gebiete abdecken, um dem Markt mehr Bedeutung zu geben. Unserer Pläne sehen ein Büro Richtung Norddeutschland vor. Abhängig von den dann akquirierten Leuten werden wir den Standort bestimmen, von dem dann alle Geschäftsangelegenheiten selbstständig getätigt werden sollen. So sind wir unseren Kunden näher, um einen besseren und schnellen Support leisten zu können.

Wie sehen künftige Pläne in Prag aus?

Wir wollen unser Netz an Distributoren weiter ausweiten und verbessern, denn nach wie vor gibt es einige Gebiete auf dieser Erde, an denen wir nicht präsent sind. Und was Technologien anbelangt gibt es diesen sehr wichtigen Punkt der Datensammlung und künstlicher Intelligenz. Punkte, die wir auch hier in Prag weiter forcieren und noch intensiver mit den Universitäten zusammenarbeiten werden, um weiterführende Erkenntnisse in diesen Bereichen zum Vorteil unserer Kunden zu erlangen

Herr Neuhauser, vielleicht noch ein paar Sätze zu Ihren Highlight-Produkten.

Eines unserer Highlights für unsere Kunden ist unter anderem die Software für eine schnellere und produktivere Fertigung. Ein großer Vorteil dabei ist, dass mit allen Arten unserer Inspektionssysteme dieselbe Software genutzt werden kann. Dies vereinfacht unseren Kunden den Umgang mit Systemen von Saki, unerheblich ob es sich um ein AOI, SPI oder ein Röntgengerät handelt. So auch bezüglich der Hardware, wo wir eine Grundplattform für sämtliche Systeme nutzen, um den Kunden den Umgang damit zu erleichtern.

Einen großen Trend sehen wir zudem im Bereich der Röntgeninspektionstechnologie. Natürlich sind diese noch recht preisintensiv, doch mit steigender Nachfrage wird sich dies ändern. Nachdem die Miniaturisierung und Komplexität der Baugruppen weiter zunehmen, wird es immer schwieriger, alle Fehler lediglich durch ein AOI zu entdecken. Insofern, mit Hinblick auf die steigenden Qualitätsanforderungen, werden Röntgeninspektionssysteme immer mehr an Bedeutung gewinnen. Denn nur so können Baugruppenfertiger fehlerfreie Qualität abliefern. Hier spielen unsere hoch qualitativen, erzeugten 3D-Bilder eine wichtige Rolle. Damit ist der Operator in der Lage, zweifelsfrei und in Echtzeit sagen zu können, ob es sich um einen Fehler handelt oder nicht. Ein intensives Training hierfür ist nicht notwendig, wiederum ein Vorteil für hohe Fluktuationsraten der Arbeiter in manch Ländern. Ohne zeitaufwendige Schulung sind Operator in der Lage, zweifelsfrei bestimmen zu können, ob eine fehlerfreie Fertigung oder nicht. Unsere Vereinheitlichung in puncto Software und Hardware-Plattformen hat also durchaus eine Reihe von Vorteilen und erleichtert die Arbeit. Derzeit sind wir dabei, unsere Inspektionsgeschwindigkeit beim Röntgen weiter zu erhöhen. So wird die Technologie für Anwender noch attraktiver, denn der Bedarf wird steigen. Sehen wir, was die Zukunft uns so bringt, es bleibt spannend.

Herr Neuhauser, vielen Dank für Ihre Zeit.