Firmen im Artikel

Seho Systems hat in den vergangenen 40 Jahren entscheidend zu Entwicklungen in der Elektronikindustrie beigetragen. Durch kontinuierliche Forschung und enge Zusammenarbeit mit Partnern aus Wissenschaft und Industrie konnte das Unternehmen immer wieder innovative Technologien rund um den Lötprozess schnell in serienfähige Anlagen umsetzen und wurde dafür mehrfach mit Technologiepreisen ausgezeichnet. Seit einigen Jahren verfolgt Seho konsequent die Strategie „alles aus einer Hand: Komplettlösungen für Lötprozesse und automatische Fertigungslinien“.

Als einziger Hersteller weltweit bietet das Unternehmen seinen Kunden Systeme für alle Bereiche des automatisierten Lötens, Lösungen zur automatischen optischen Lötstelleninspektion und intelligente Automatisierungskonzepte für das Baugruppenhandling und Materialmanagement.

Um Produktionsabläufe in der Elektronikfertigung effizienter zu gestalten und Herstellungskosten nachhaltig zu senken, hat das Unternehmen das Produktsegment Automatisierungslösungen in den letzten Jahren sukzessive ausgebaut. Unter der Leitung von Philipp Trabold wurde ein eigenes Team aus Ingenieuren, technischen Produktdesignern, Industriemechanikern, Elektrikern und Softwarespezialisten aufgebaut, die gemeinsam die Produktsparte zu einem der Hauptumsatzträger des Unternehmens entwickelt haben.

„Die Palette umfasst das reine Baugruppenhandling mit Transporteinheiten oder Überflurtransporten, über ergonomisch designte Arbeitsplätze, bis hin zu Puffereinheiten, Dreh- und Wendestationen oder Liftstationen, um beispielsweise Baugruppen oder Werkstückträger von der Rücktransportebene auf Bestückbandhöhe zu bringen“, erläutert Philipp Trabold. Auch flexibel einsetzbare Cobots und Roboter sind fester Bestandteil dieser Business Unit.

„Ausgehend von den spezifischen Anforderungen des jeweiligen Kunden entwickeln wir gemeinsam das für ihn optimale Fertigungskonzept“, erklärt Philipp Trabold und fügt hinzu „natürlich immer auch mit Blick auf das Budget.“

Häufig ist neben dem Wunsch nach einem höheren Automatisierungsgrad im Fertigungsablauf eine der Herausforderungen, viele Funktionen auf möglichst geringer Stellfläche zu integrieren, um insgesamt die Produktivität zu steigern.

THT-Fertigungslinie mit automatischer Steuerung

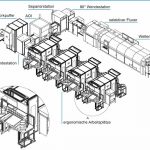

Bei einem kürzlich umgesetzten Projekt galt es, eine komplette THT-Fertigungslinie mit automatischer Steuerung der Lötrahmen auf nur 120 m2 unterzubringen. Das gesamte Linienkonzept, inklusive einer Wellenlötanlage des Unternehmens, ist U-förmig angeordnet und für hohe Produktionsvolumen ausgelegt.

Um die Fläche möglichst effizient zu nutzen, wurden die acht benötigten Bestückarbeitsplätze in jeweils vier gegenüberliegenden Plätzen angeordnet, die ein gemeinsames Haupttransportsegment zur Fertigungslinie verwenden.

Bei der Planung der Arbeitsplätze standen die Mitarbeiter und ergonomische Gesichtspunkte im Fokus des Konzepts. So ist beispielsweise die Einheit, an der die Bauteilbestückung stattfindet, kippbar so dass die Mitarbeiter unter optimalen Bedingungen arbeiten können. Materialablagen und Line Side Racks, in denen die Bestückkomponenten übersichtlich und in idealer Greifnähe angeordnet sind, sind dabei selbstverständlich. Aus logistischer Sicht bieten die integrierten Line Side Racks zudem den Vorteil, dass sie ortsungebunden gerüstet werden können und somit keine unnötigen Unterbrechungen an den Bestückplätzen entstehen.

Zum ergonomischen Konzept der Arbeitsplätze gehört natürlich auch, dass sie ganz individuell elektrisch in der Höhe verstellbar sind. „So können die Mitarbeiter an der Linie wahlweise sitzend oder stehend arbeiten. Jeder Mitarbeiter kann jederzeit die für ihn optimale Arbeitshöhe einstellen“, erläutert Philipp Trabold. Natürlich muss die Bestückperson den Lötrahmen anschließend nicht manuell auf das Haupttransportsegment legen. Diese Aufgabe übernimmt auf Knopfdruck eine Handlingeinheit zwischen Arbeitsplatz und Haupttransport, die sich selbständig an den jeweiligen Arbeitsplatz anpasst und so für einen automatischen Höhenausgleich sorgt. Sicherheitsschleusen mit Eingriffschutz gewährleisten dabei, dass kein Verletzungsrisiko für den Bediener entsteht.

Über den von allen Bestückplätzen genutzten Haupttransport werden die Lötrahmen in eine 90 ° Wendestation transportiert, um die Fahrtrichtung bzw. die Bestückrichtung zu wechseln. Damit werden gleichzeitig die gegenüberliegenden Arbeitsplätze synchronisiert, d.h. unabhängig davon, an welchem Platz ein Bediener arbeitet, ist die Bestückaufgabe für ihn immer gleich. Das in der Fertigungslinie integrierte AOI-System prüft anschließend jede Baugruppe auf korrekte Bestückung. Eine angrenzende automatische Separierstation trennt fehlerfreie von fehlerhaften Lötrahmen und während korrekt bestückte Rahmen nach einer weiteren 90 ° Wendestation schließlich in die Wellenlötanlage einfahren dürfen, werden Lötrahmen mit Bestückfehlern automatisch auf die Rücktransportebene abgesenkt und zum jeweiligen Bestück-Arbeitsplatz zurückbefördert.

Gelötete Baugruppen werden nach dem Wellenlötprozess ebenfalls auf Rücktransportebene abgesenkt und durchlaufen das AOI erneut zur Lötstelleninspektion. Fehlerfreie Lötrahmen werden anschließend zum jeweiligen Arbeitsplatz transportiert.

Um mögliche Staus zu verhindern, weil eine Bearbeitung von Baugruppen mit Lötfehlern eventuell nicht sofort möglich ist, ist ein zentraler Reworkpuffer in der Fertigungslinie integriert, in dem Bad Boards vor der Nacharbeit eingepuffert werden. Per Knopfdruck fordert sich der Bediener schließlich einen Lötrahmen an, der ihm dann automatisch an den Arbeitsplatz geliefert wird. Natürlich passt sich auch hier wieder die entsprechende Handlingeinheit selbständig der aktuell eingestellten Höhe des Arbeitsplatzes an.

Die automatische Steuerung der Lötrahmen innerhalb der Linie wird in diesem Projekt über RFID realisiert. Alternativ kann eine solche Linie aber natürlich auch mit Barcodelesern oder ähnlichen Identifikationssystemen ausgestattet werden.

Automatisches Handling von Lötrahmen

In einem weiteren Projekt zum automatischen Handling von Lötrahmen bestand die besondere Herausforderung darin, dass der Kunde mit Rahmen unterschiedlicher Längen arbeitete, die auch weiterhin genutzt werden sollten. Für das Linienkonzept, das aus vier Bestückarbeitsplätzen besteht, die parallel zum Haupttransferband angeordnet sind, sowie aus Handlingeinheiten zur Zu- und Abfuhr der Lötrahmen, die mit jeweils sechs Pufferplätzen zwischen Bestückband und Rücktransport ausgestattet sind, entwickelte das Team der Business Unit Handlingsysteme Einschleuseinheiten, die sich flexibel und automatisch auf die jeweils erforderliche Länge anpassen. Über das Lesen des Transponders, mit dem jeder Rahmen ausgestattet ist, stellen sich hier die Einschleuser zum Haupttransferband in Sekunden auf die benötigte Länge ein.

„Wir haben auch schon Kundenprojekte erfolgreich umgesetzt, die mit der eigentlichen Elektronikfertigung nichts zu tun hatten und bei denen wir unsere Kreativität voll ausschöpfen durften“, so Philipp Trabold. Letztlich stand auch hier wieder die Entlastung der Mitarbeiter und eine höhere Ergonomie bei der Ausführung ihrer Arbeit im Fokus. Ziel eines Projekts war die Automatisierung von Handlingprozessen, bei denen Materialgebinde von 25 kg und mehr nicht nur innerhalb der Fertigung gesteuert werden mussten sondern zudem sollte eine normale Fertigungsumgebung mit einem Reinraum logistisch verbunden werden.

Das Team um Philipp Trabold setzte hierfür Rollentransporte mit Smartmotor-Steuerung ein. Auf Schwerlast ausgelegte Wendestationen mit Hubeinrichtung zur Richtungsänderung der Materialgebinde waren zentraler Bestandteil dieses Automatisierungskonzepts. Ebenso die Andockstationen zur Übergabe der Gebinde von Flurförderfahrzeugen auf das Handlingsystem. Das besondere Highlight bestand jedoch in einer automatischen Wanddurchführungsschleuse, um die Materialgebinde von der Fertigungshalle in die Reinraumumgebung zu bringen.

„Das was wir machen, machen wir gerne und deshalb machen wir es gut“, sagt Simone Neukirch, die als Elektronikerin mit im Team ist. Philipp Trabold ergänzt: „Die Automatisierung von Produktionslinien ist spannend, weil jeder unserer Kunden vor ganz eigenen Herausforderungen in seiner Fertigung steht. Wir haben hier ein Team mit viel Erfahrung, ob in der Planung, Konstruktion, automatischen Steuerung und Softwareentwicklung oder bei der mechanischen und elektrischen Montage der einzelnen Komponenten. Von der kreativen Idee bis hin zur Inbetriebnahme der kompletten Linie sind wir im kontinuierlichen Austausch mit dem Kunden und realisieren so seine spezielle Automatisierungslösung.“

Das Konzept „alles aus einer Hand“ hat für den Anwender einen weiteren entscheidenden Vorteil: Alle Komponenten der Linie, inklusive der Lötanlagen und AOI-Systeme des Unternehmens, sind technisch und im Hinblick auf den Fertigungsablauf ideal aufeinander abgestimmt und mit Kommunikationsschnittstellen ausgestattet, die einfach funktionieren.