Firmen im Artikel

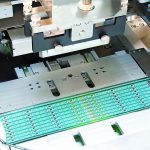

Sie gelten als umweltverträgliche, energieeffiziente Alternative zur herkömmlichen Glühlampe, überzeugen durch eine besonders hohe Lichtqualität, sind robust und punkten mit einer langen Lebensdauer über Jahrzehnte – LEDs ermöglichen neue, vielfältige und intelligente Beleuchtungskonzepte. Sehr häufig werden LED-Applikationen auf endlosen flexiblen Substraten hergestellt. Dies bedarf allerdings besonderer Produktionsdesigns, wie dem Reel-to-Reel-Verfahren (R2R). Das Ausgangsmaterial befindet sich dabei auf einem Coil (Folienrolle), wird abgerollt, in einer kompletten SMD-Produktionslinie bearbeitet und als fertiges Produkt wieder aufgerollt. Somit lassen sich große Stückzahlen kostengünstig, sicher und problemlos verarbeiten.

Die R2R-Technologie fordert aufgrund spezifischer Fertigungsbedingungen innovative Lösungen. Rehm Thermal Systems entwickelte ein neues, kompaktes Lötsystem, bzw. Trocknungssystem für die Verarbeitung bandförmiger, flexibler Substrate (z.B. Polyimidfolie), die bei der Herstellung von LEDs oder Wearables zum Einsatz kommen. Highlight der Anlage ist die zum Patent angemeldete, bewegliche Prozesskammer, welche eine kontinuierliche Wärmeübertragung während der Fertigung ermöglicht. In Kooperation mit Asys ist das System im SMD-Linienkonzept erhältlich und kann optimal auf die Bedürfnisse der jeweiligen Applikationen abgestimmt werden. Erstmals wurde die komplette R2R-Linie im vergangenen Jahr auf der Productronica in München vorgestellt und sogar mit dem „Productronica Innovation Award“ ausgezeichnet.

Stand der Technik: Herausforderungen in der LED-Fertigung

Anlagen für die R2R-Fertigung werden bisher beim Reflowlöten von elektronischen Baugruppen auf flexiblen Folien eher selten eingesetzt. Das Hindernis besteht in der Verkettung des Löt- oder Trocknungsprozesses mit den anderen, vorgelagerten Fertigungsschritten – beispielsweise dem Pastendruck und dem Bestücken. Da diese Verfahren sequentiell (diskontinuierlich) erfolgen, d.h. das Band während des Bestück-Prozesses stillsteht, ist dies problematisch für den Reflowprozess, welcher kontinuierliche thermische Bedingungen benötigt. Eine nicht komfortable frühere Lösung des Problems war mit aufwendigen Pufferschlaufen gegeben, beispielsweise in Form einer endlosen Schleife. Sie waren vor der Reflow-Lötanlage anzuordnen, um den unterschiedlichen Transportgeschwindigkeiten und Verfahrensschritten gerecht zu werden und den Prozess quasi-kontinuierlich zu halten. Die endlosen Substrate sind meist in Images, also gleiche, in Reihe angeordnete Abschnitte, eingeteilt. Zwischen den einzelnen Images sind nur einige Millimeter Freiraum (Abstand) vorhanden. Dies erhöht zusätzlich die Schwierigkeit, reproduzierbare Reflowlötprofile für jedes Image abzubilden.

Rehm Thermal Systems und die Asys Gruppe bieten mit der neuartigen Anlagentechnik und Linienkonfiguration eine clevere, richtungsweisende Lösung für die Herausforderungen in der R2R-Produktion von Wearables und LEDs. Mit einer beweglichen Reflowlöt-Prozesskammer kann der sequentielle Takt des Bestücksystems an den kontinuierlichen Relow-Wärmebedarf jedes Images angepasst werden.

Neben dem Reflowprozess, spielen der Pastendruck, das Folienhandling und der Bestückprozess eine bedeutende Rolle.

Abwickelung und Übergabe an das Drucksystem

Im ersten Modul wird die aufgerollte Basisfolie abgewickelt, gespannt und anschließend an das Drucksystem übergeben. Die Anlage ist mit einem Folienspanner und einer Bandführung ausgestattet. Somit kann sichergestellt werden, dass über alle Linienmodule hinweg die Folie einheitlich und in einer definierten Orientierung transportiert wird. Unterschiedliche Rollenmaterialien und Rollenbreiten können eingesetzt und bearbeitet werden. Über eine integrierte Pufferstrecke lässt sich das Folienende komfortabel mit dem Folienanfang zusammenfügen. Dadurch entstehen ein homogener Übergang und eine bestmögliche Materialausnutzung.

Spezielles Folientransportsystem für beste Druckqualität

Das Sieb- und Schablonendrucksystem bedruckt die abgerollte und gespannte Folie anschließend. Für einen präzisen Medienauftrag ist es essentiell, die Folie glatt auf dem Drucknest zu platzieren, um Abweichungen im Druckbild zu verhindern (Offsets). Hierfür hat der Drucker ein spezielles Folientransportsystem. Verschiedene, auch zeitlich unterschiedlich zuschaltbare Vakuumkreise ermöglichen für diesen Zweck ein schonendes Glätten der Folie, sodass diese präzise bedruckt werden kann. Der spezielle Transport bietet noch einen weiteren Vorteil. Unterschiedliche Folienbreiten lassen sich unkompliziert bedrucken, ohne dass es einer Umstellung bedarf.

Zusätzlich kann der Drucker mit einem oszillierenden Schablonenreinigungssystem (iROCS) ausgestattet werden. Hiermit ist eine schnelle und effiziente Reinigung möglich, wann immer sie erforderlich ist. Das System bietet eine substratgrößenabhängige Befeuchtung, gewährleistet einen konstanten Vorschub des Reinigungspapiers sowie eine zuverlässige Vakuumerzeugung.

Der Drucker lässt sich über das preisgekrönte User Interface Simplex intuitiv und über Gestensteuerung bedienen. Anhand eines Touchscreens kann die jeweilige Funktion direkt angetippt und ausgeführt werden. Eine Live-Ansicht der Folie, welche der Bediener zuvor eingescannt hat, erscheint direkt am Monitor. Das Anlegen von Marken erfolgt in Sekundenschnelle. Der Bediener tippt direkt auf die Marke. Sofort werden automatisch die Koordinaten in die Software übertragen. Des Weiteren lässt sich die Folie über Kanten, Marken, synthetische Marken oder über einen Bildvergleich ausrichten.

Anhand einer integrierten Rüstkontrolleist zusätzlich sichergestellt, dass alle im Druckprogramm hinterlegten Komponenten erfasst und verifiziert werden. Nur wenn diese mit den hinterlegten Daten übereinstimmen kann der Bediener die Produktion starten. Zusätzlich ist eine Anbindung der gesamten R2R-Linie an übergeordnete MES-Systeme möglich.

Folienaufwickelung und Schneideelement

Nach dem Lotpastendruck, der Bestückung mit Bauteilen, dem thermischen Prozess sowie einer optionalen elektrischen Prüfung wird die Folie zur Aufwickeleinheit transportiert. Um die bereits aufgebrachten Bauteile zu schützen, lässt sich optional über eine zweite Rolle ein spezifisches Spacerband (Abstandshalter) zuführen.

Bei Bedarf kann die Folie in Transportrichtung geschnitten werden (LED-Streifen). Anschließend erfolgt das Aufwickeln auf mehrere Einzelrollen. In dieser Konfiguration stehen unterschiedliche Möglichkeiten zum Schneiden (Laser, Messer) zur Verfügung. Je nach Aufwickelmodul ist dann der Materialvorschub über Klemmelemente am Folienrand (Hitch Feeder) integriert oder als separates Modul erhältlich.

Dank der modularen Bauweise lässt sich die Reel-to-Reel-Produktionslinie sehr einfach um zusätzliche Anlagen erweitern und bietet so eine entsprechende Flexibilität. Elektrische oder optische Testmodule aber auch unterschiedliche Lasermodule zum Schneiden oder zur Folienbeschriftung können problemlos integriert werden. Wegen der kurzen Produktumstellzeiten und der Möglichkeit weitere Prozesse innerhalb der Linie zu verlagern (Aufwickelung mit Spacerband ohne Schneiden), ist das Fertigungskonzept auch für mittlere Produktionszahlen attraktiv.

Ausgezeichnete Anlagentechnik für zuverlässige Löt- und Trocknungsprozesse

Die R2R-Anlage von Rehm ist mit einer innovativen, Prozesskammer ausgestattet. Herzstück ist eine Wärmequelle, die zur Reflowtemperatur-Profilerstellung aktiv entgegen der Transportrichtung des bandförmigen Substrats bewegt werden kann, während der Transport für das Folienmaterial stillsteht. Die Regelung der Heizleistung sowie die Bewegung der Wärmequelle der Anlage kann dem Takt der Image-Bestückung angepasst werden. Dadurch wird es möglich, für jedes Image das erwartete Reflowlötprofil zu erzeugen, welches dem kontinuierlichen Durchlauf einer Baugruppe (Image) durch eine Konvektions-Reflowlötanlage entspricht. Absolut flexibel können verschiedene Imagelängen oder Takte zum Drucken und Bestücken von neuen Applikationen mit den notwendigen thermischen Reflowprofilen versehen werden.

Insbesondere wird durch die neuartige Reflowlötanlage das Problem gelöst, reproduzierbare Reflowlötprofile für jedes Image abzubilden, ohne Bereiche eines Images zu überheizen. Rehm schafft mit dieser Anlage die Möglichkeit, Produkte wie LED-Streifen im Endlosverfahren per Rolle-zu-Rolle-Prinzip effizient und wirtschaftlich in großen Serien zu verarbeiten – bei absolut reproduzierbarer Wärmeübertragung. Selbstverständlich kann das Linienkonzept auch für R2R-Trocknungsaufgaben, z.B. im Bereich selektiver Bedruckung/Beschichtung von flexiblen Substraten eingesetzt werden.

Rehm Thermal Systems hat mit dieser zukunftsweisenden Technologie den „Productronica Innovation Award 2015“ im SMT-Cluster gewonnen. Mit dem Preis wurden die innovativsten Produktneuheiten und Fertigungsverfahren in der Elektronikindustrie honoriert.

„Es ist für uns eine große Ehre, dass wir aus der Vielzahl an Bewerbungen mit unserer Reel-to-Reel-Technologie überzeugen konnten. Der Award verdeutlicht, wie wichtig aktive Forschungsarbeit und das Vorantreiben neuer Ideen in der Elektronikindustrie ist. Das Interesse der Fachbesucher an der Anlage auf der Productronica war groß und wir freuen uns über so viel positive Resonanz!“, sagt Johannes Rehm, Geschäftsführer von Rehm Thermal Systems.

Wirtschaftliche Fertigungsstrategie der Zukunft

Die Endlosfertigung von Produkten auf bandförmigen Substraten stellt an sich schon ein wirtschaftliches und effizientes Fertigungsverfahren für die großflächige Herstellung von LEDs und Wearables dar. Mit dem innovativen Linienkonzept von Asys und der neuartigen R2R-Anlage von Rehm ist es den Industriepartnern gelungen, eine flexible technische Lösung bereitzustellen, wobei der Reflowprozess für sehr unterschiedliche Images (Länge, Breite, Vielfalt der Substrate) optimiert und ohne zusätzliche Puffer realisiert werden kann. Spezifische und kostenintensive Zusatzlösungen für die Rolle-zu-Rolle-Fertigung werden durch diese Anlagentechnik überflüssig.

Firmen im Artikel

Teilen: