Firmen im Artikel

Heute und Morgen: Nachdem der Begriff Industrie 4.0 erstmalig auf der Hannover Messe 2011 durch die Bundesregierung geprägt wurde, sind einige Jahre vergangen, die dieser Vision und Forschungsagenda mehr Klarheit und Richtung gegeben haben. Sehr positiv dazu beigetragen hat die Verbandsarbeit von VDMA, Bitkom und ZVEI. Unter Industrie 4.0 und/oder dem Internet of Things wird die zukunftsweisende Ausrichtung der modernen Fertigungswelt verstanden, die Vernetzung des Fertigungsequipments (Maschinen, Geräte, Sensoren) untereinander und mit den internen und weltweiten Informationssystemen.

Paul Wild, Dr. Hans Bell, Lukas Ziegler, Rehm Thermal Systems GmbH

Die Ziele sind eine größere Flexibilität, ein höherer Automatisierungsgrad und die Fähigkeit zur Selbstoptimierung von Fertigungsprozessen zu erreichen, bei gleichzeitig sinkendem Investitions- und Entwicklungsaufwand sowie geringerem Ressourcen-Verbrauch. Um die realen Fertigungsabläufe in einer intelligenten digitalen Fabrik abzubilden, müssen alle wesentlichen Prozessdaten mit geeigneter Sensorik und Software erfasst und ausgewertet werden.

Dieser Artikel stellt am Beispiel einer Konvektionslötanlage dar, was neuartige Sensoren (Smart Sensors) und intelligente Systeme bei der Zustandsüberwachung von Lötanlagenkomponenten leisten können und wie die zusätzlichen Informationen zu einer vorbeugenden Wartung beitragen können.

Wie auf der Abbildung am Beispiel der VisionX-Konvektionslötanlagen dargestellt, werden immer mehr neue Sensoren insbesondere zur Optimierung der Wartungsintervalle, zur präziseren Prozesstaktung und zur Überwachung sowie Kontrolle des Ressourcenverbrauchs benötigt.

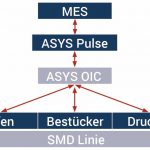

Schon heute sind die Reflowlötanlagen weitgehend optimiert, hinsichtlich ihrer (isolierten) Kontroll- und Steuerungsfunktionen sowie ihres Energieverbrauchs, der Nachhaltigkeit und der Fertigungseffizienz. Sie können mit dem Linien-Überwachungssystem verknüpft werden, welches die Daten weiter an ein MES (Manufacturing Execution System) und ERP (Enterprise Resource Planning) transferiert.

Die Reflowlötanlagen-Software ermöglicht Konzepte zur Rückverfolgbarkeit (Traceability), wobei u.a. Prozessdaten, Anlagenstatus und Alarme übertragen werden können. Die Kommunikation mit der Fertigungswelt kann z. B. auch über ein mobiles Linien-Assistenzsystem wie Asys Pulse erfolgen, welches die Überwachung einer gesamten SMD-Fertigungslinie via Tablet und Smartwatch gestattet, Handlingmodule steuern kann und eine selbst organisierende Materiallogistik mit autonomen Transportrobotern ermöglicht. Die Tabelle stellt die derzeitigen Möglichkeiten der Einbindung in Informationssysteme den zukünftigen gegenüber.

Um den Datenaustausch mit der Reflowlötanlage weiter zu einem cyber-physischen System zu entwickeln, werden neue intelligente Sensoren (Smart Sensors) sowie softwaretechnische Komponenten benötigt, die mit vielen mechanischen und elektronischen Teilen der Anlage sowie mit dem zu produzierenden Produkt über eine Dateninfrastruktur kommunizieren können. Schritt für Schritt wird diese Vision Realität.

Vorbeugende Wartung

Wartungsmaßnahmen finden heute überwiegend in bestimmen Zeitintervallen statt. Die Länge dieser Zeitintervalle hängt von den anlagenspezifischen Empfehlungen des Herstellers und den Prozessgegebenheiten, wie z. B. der Anzahl der Schichten oder der Auslastung ab.

Im Hinblick auf die in der Einleitung beschriebenen Ziele der intelligenten Fabrik, wie höhere Flexibilisierung und Selbstoptimierung der Fertigungsprozesse, ist die zeitlich basierte Wartung zu steif und wenig kostenoptimiert. Um zu einer zustandsbasierten Wartung im Sinne einer vorbeugenden instandhaltenden Wartung (predicted maintenance) überzugehen, sind zusätzliche intelligente Sensoren in der Reflowlötanlage notwendig.

Drucküberwachung

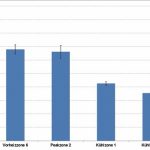

Seit vielen Jahren sind Reflowlötanlagen der VisionX-Serie von Rehm Thermal Systems mit zwei bewährten Residue Management Systemen ausgestattet: die Pyrolyse in der Vorheizzone sowie die Kaltkondensation und Filterung in der Kühlstrecke. Damit werden alle Aggregatzustände der Residues – gasförmige, flüssige, feste (Partikel) und kristalline – effektiv und energieschonend aus der Prozessatmosphäre absorbiert. Die abgeschiedenen Residues werden zuerst in der Anlage gesammelt und später während der Wartungsarbeiten final entfernt. Bei der Pyrolyse zeigen die an mehr als 1.000 Anlagen gewonnen Erkenntnisse, dass ein jährlicher Austausch des Absorber-Granulats vollkommen ausreicht. Im Bereich der Kaltkondensation schwankt der Abstand der Wartungsintervalle je nach Prozesseigenschaften sehr stark.

Mit der Installation von Drucküberwachungssensoren sowohl an der Pyrolyse als auch an der Kaltkondensationsstrecke wird der Zustand beider Reinigungssysteme permanent überwacht und dem Anlagenbetreiber ein anstehender Wartungsbedarf signalisiert. Durch diese vorausschauende Intelligenz der Abscheidesysteme kann die Verfügbarkeit der Lötanlage gesteigert und Betriebskosten minimiert werden.

Vibrationsüberwachung

Die Verschmutzung einer kompletten Reflowlötanlage ist nie homogen im Prozessraum der Anlage verteilt, wie die Messergebnisse zeigen. Im Bereich der Vorheizung ist die Konzentration der flüchtigen Kohlenwasserstoffe bei Prozesstemperaturen von 150 – 200 °C höher als im Peak- und Kühlbereich. Verschmutzungen des Transportsystems sind daher auch bei einem sehr gut funktionierenden Transportsystem nicht auszuschließen.

Übersteigen diese Verschmutzungen einen tolerierbaren Wert, können Vibrationen der Transportketten die Folge sein, die sich im ungünstigen Fall auf die zu lötenden Baugruppen übertragen können und die Lage-Position von Komponenten beeinträchtigt. Ein intelligentes Kettenölsystem, welches in Abhängigkeit von der Prozesstemperatur des Lötsystems die Menge des Schmieröls dosiert, kann dazu beitragen, dass sich die notwendigen Wartungszyklen signifikant verlängern.

Zusätzlich kann die Überwachung der Anlagenvibrationen von Vorteil sein. Es existieren zwei Ansätze für die Nutzung von Vibrationsinformationen. Zum einen dient die Beobachtung der vorhandenen Schwingungen in der Transportebene der Qualitätskontrolle des Fertigungsprozesses. Zum anderen können weitere potenzielle Schwingungsquellen in der Anlage, wie z. B. Komponenten mit beweglichen Teilen (Motoren, Gebläse oder Pumpen) überwacht werden. Dieses Konzept der Zustandsüberwachung von Maschinenkomponenten lässt Rückschlüsse auf deren Betriebszustand zu und ermöglicht damit Predictive Maintenance.

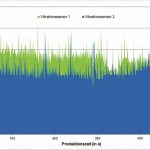

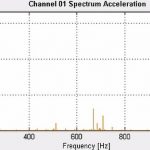

Sollten während des Produktionsbetriebes Verschleißerscheinungen/Störungen des mechanischen Systems auftreten, werden diese durch den Sensor zur Vibrationsüberwachung des Transportsystems einer VisionXP+ Vakuum Reflowlötanlage erfasst und ausgewertet. Dadurch hat der Betreiber Zeit, rechtzeitig vor dem sich ankündigenden Anlagenstillstand geeignete Maßnahmen zu planen und durchzuführen. Das Beispiel zeigt einige in Transportrichtung über die Zeit gemessenen Vibrationswerte. Der maximale Wert hier beträgt 27 mg und ist damit für die Produktionsbedingungen eines Reflowlötprozesses unbedenklich.

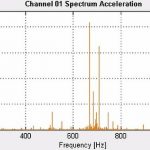

Für die Überwachung von Anlagenkomponenten ist die Auswertung des Frequenzspektrums der Vibrationen besser geeignet. Das gezeigte exemplarische Frequenzspektrum für ein Gebläse (Vibrationssensor in x-Richtung) weist bei einer Lüfterfrequenz von 35 Hz im ungestörten Normbetrieb einen kleinen Peak mit einer Amplitude von 7 mg auf. Mit einer Unwucht im Gebläse steigt die Amplitude auf ca. 150 mg.

Smart Motors

Eine neue Generation von Motoren, die Electronical Commutated Motors (kurz EC-Motoren), gestattet erstmalig in der Technikgeschichte eine direkte Kommunikation mit dem Motorsystem. Es ist nicht nur möglich, den Motor direkt digital anzusteuern; jetzt kann der Motor zusätzlich Informationen über seinen Betriebszustand an das Informationssystem der Reflowlötanlage liefern. Mehr als 60 verschiedene Daten lassen eine lückenlose Überwachung seines Betriebszustandes zu und ermöglichen so, vorausschauend Störungen zu erkennen.

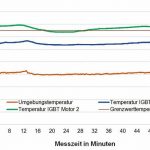

Auf der letzten Abbildung ist die Überwachung von IGBT-Temperaturen an zwei Motoren gezeigt. Der Motor 2 hat hier bereits die zulässige Grenzwerttemperatur überschritten. Eine solche Information löst z. B. eine Warnmeldung an die Anlagensoftware und Visualisierung aus, was wiederum verschiedene Maßnahmen zur Folge hat.

Zusammenfassung

Werden Reflowlötanlagen mit Smart Sensors ausgestattet, können Anlagenkomponenten intelligent überwacht werden, wodurch Störungen bereits im Vorfeld erkennbar sind. Das ermöglicht vorbeugende Wartung/Instandhaltung und trägt zur Erhöhung der Verfügbarkeit der Anlagen und zur Minimierung der Betriebskosten bei. Einige Smart Sensors, wie z.B. die Vibrationsüberwachung, tragen zusätzlich zur Qualitätssicherung der gefertigten Produkte bei.

SMT Hybrid Packaging, Stand 4A-100

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Firmen im Artikel

Teilen: